В Республике Тыва имеются месторождения ценных марок газовых, жирных и коксующихся углей. Большая часть запасов углей находятся в Улуг-Хемском угольном бассейне, примерная площадь которого – 2700 км2. Для углей характерны высокие показатели выхода летучих веществ и спекаемости, низкое содержание золы и серы. Разработка месторождений открытым способом ведется на Каа-Хемском и Чаданском разрезах. Подземный способ применяется на Межегейском месторождении, на Элегестском месторождении ведется открытая и подземная разработка [1].

В настоящее время основной проблемой, сдерживающей расширение угледобычи в Туве, является отсутствие железнодорожного сообщения для транспортировки больших объемов угля. Вывоз ограниченных количеств добываемого угля сейчас осуществляется автомобильным транспортом.

Одним из выходов из этой ситуации может быть создание на территории республики производства малотоннажной инновационной высоколиквидной продукции, например дефицитного сейчас связующего для электродной промышленности [2]. Одним из технологических вариантов получения высокомолекулярных растворимых продуктов из углей может рассматриваться сверхкритическая флюидная экстракция (СКФЭ) [3], имеющая ряд преимуществ для переработки углей по сравнению с обычными процессами ожижения. Во-первых, сочетание высокой, подобно жидкостям, плотности и низкой, как у газов, вязкости, характерное для сверхкритического состояния, делает возможным легко разделять тонкодисперсные частицы (минеральная часть, нерастворенное органическое вещество) и раствор экстракта. Во-вторых, вследствие более высокой растворимости углеводородов в сверхкритических флюидах по сравнению с обычными растворителями удается значительно повысить конверсию углей в жидкие и газообразные продукты [4]. Если находящийся в сверхкритическом состоянии раствор подвергнуть изотермической декомпрессии до давления ниже критического порога (например, для бензола меньше 4,83 МПа), то уникальная растворяющая способность растворителя сразу снизится. В результате растворенные органические компоненты будут осаждаться в виде отдельной фазы, а растворитель – свободно отделяться благодаря легколетучести, что позволяет повторное использование его в цикле. На этом принципе и основан процесс сверхкритической флюидной экстракции [5].

Связующей основой при получении металлургического кокса является пластическая масса, образующаяся при нагревании углей спекающихся марок. Пластическая масса (битум) представляет собой высокомолекулярные жидкие нелетучие соединения термического разложения органического вещества углей плохо растворимые в большинстве известных растворителей. Предлагаемый способ предусматривает растворение этих веществ в потоке сверхкритического моноароматического растворителя, проявляющего уникальную растворяющую способность по отношению к жидким нелетучим соединениям и обеспечивающего легкое отделение раствора от твердого зольного остатка. При таком варианте к качеству исходного угольного сырья не предъявляется повышенных требований по зольности и влажности, т.е. может быть использован рядовой уголь. Это принципиальное отличие данного процесса от известных способов термического растворения или термопластификации углей в тяжелых растворителях (антраценовое масло, тяжелые нефтяные остатки и т.д.). Поскольку самая трудная и затратная операция в процессах ожижения углей – отделение твердого остатка от жидкого продукта, для переработки требуются низкозольные угольные концентраты.

Цель исследования: изучить возможность получения связующего для производства анодной массы для алюминиевой промышленности из каменных углей Каа-Хемского месторождения Улуг-Хемского бассейна Тувы методом сверхкритической экстракции как одного из возможных методов ожижения углей.

Материалы и методы исследования

В качестве объектов исследования использовались 2 образца углей Каа-Хемского месторождения Улуг-Хемского бассейна, характеристика которых приведена в табл. 1. Технический анализ углей проводили стандартными методами.

Таблица 1

Технические характеристики углей

|

Уголь |

Зольность, Ad |

Влага рабочая, Wtr |

Аналитическая влага, Wa |

Выход летучих веществ, V daf , % |

Содержание серы, Sd, % |

Низшая теплота сгорания, ккал/кг |

|

марка 2Г |

7,4 |

5,3 |

1,2 |

46,7 |

0,9 |

6500 |

|

марка 1ГЖ |

6,9 |

4,5 |

1,4 |

46,4 |

0,9 |

6500 |

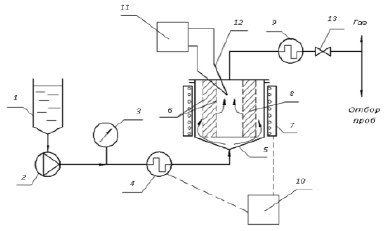

Рис. 1. Схема установки высокотемпературной проточной экстракции при сверхкритических условиях: 1 – ёмкость с растворителем; 2 – насос высокого давления; 3 – манометр; 4 – подогреватель растворителя; 5 – реактор; 6 – фильтрующие перегородки; 7 – трубчатая печь; 8 – образец угля; 9 – холодильник; 10 – температурный программатор; 11 – регистратор температуры; 12 – термопара; 13 – регулирующий вентиль

На рис. 1 приведена лабораторная полупроточная установка, на которой проводили экстракцию угля при сверхкритических условиях на [6].

В качестве растворителя использовали бензол – классический легкокипящий продукт, получаемый при переработке угля, имеющий относительно мягкие критические условия температуры 288,9 °С и давлении 4,83 МПа. К тому же является относительно стабильным и термически инертным растворителем, что благоприятствует процессу СКФЭ при минимальной химической диффузии с углем и благодаря своей летучести легко отделяем от органического вещества.

Технологически предлагаемый процесс может быть осуществлен следующим образом: через неподвижный слой угля крупностью 0,1–3 мм, находящийся в нагреваемом реакторе высокого давления непрерывно прокачивается поток растворителя в сверхкритическом состоянии [7]. Образующиеся при нагревании угля жидкие продукты (пластическая масса) растворяются и выносятся потоком растворителя в зону охлаждения. Парообразный растворитель отделяется от высокомолекулярных компонентов, далее конденсируется и возвращается в производственный цикл. В качестве целевых продуктов выступают беззольный высокомолекулярный продукт – аналог каменноугольного пека и нерастворимый углеродный остаток, как макропористый углеродный адсорбент для сточных вод, который также может быть использован в качестве энергетического топлива на собственные нужды производства.

Результаты исследования и их обсуждение

Материальный баланс (табл. 2) общей степени конверсии органического вещества (ОВ) угля в жидкие и газообразные продукты рассчитывали по зольности исходного образца и нерастворимого углеродного остатка после экстракции. Общий суммарный выход жидких растворенных продуктов при СКФЭ угля в исследуемых точках интервала температур определяли как отношение суммы масс экстрагируемых продуктов (асфальтенов и мальтенов) в выбранной точке к органической массе угля исходной навески образца. Суммарный выход газовых продуктов определяли по разнице между массой исходной навески угля и суммой масс жидких продуктов и нерастворимого углеродного остатка (ГОСТ 17621-89), ±1,5–3 % погрешность данного метода определения [8].

Для разделения жидких продуктов на компоненты (групповой состав) использовали стандартную методику (ГОСТ 11858-66). Выход асфальтенов составил 40 %, а остальная часть 60 % -мальтены (масла и смолы).

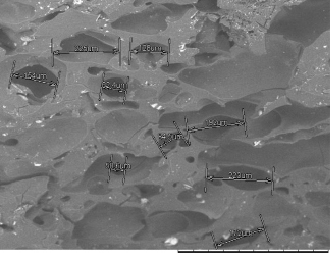

Полуколичественный анализ элементного состава образцов выполнены на электронном микроскопе Hitachi TM-1000 в масс. % (погрешность 5–15 %), в табл. 3 показаны результаты анализа поверхности исходного угля и нерастворимого углеродного остатка (НУО). В угле и НУО имеются железо-кальциевые и алюмосиликатные включения, что подтверждает увеличенный снимок (рис. 2), где видны включения минеральных компонентов белым цветом.

В НУО видна анизотропная пористая структура различной геометрии (рис. 2). Целевые органические вещества, экстрагируемые в процессе СКФЭ заполняющие элементы пористой структуры угля, находятся в виде твердых растворимых компонентов. В процессе СКФЭ флюиды бензола глубоко проникают в поры и постепенно удаляют твердые органические компоненты, и пористость угля увеличивается. Из-за того что, пористость неравномерно распределяется по объему частиц угля, в процессе экстрагирования структура становится анизотропной, даже при наличии первоначальной изотропной структуры [9]. Полученный углеродный сорбент на основе каменного угля, имеющий макропористую структуру, может быть использован как адсорбент для сточных очистных сооружений.

В табл. 4 приведены характеристики нерастворимых углеродных остатков после экстракции углей, которые показывают высокие значения теплоты сгорания, низкую зольность и снижение выхода летучих веществ в 2 раза, что позволяет в перспективе их использовать в виде топливного брикета.

Рис. 2. Микроснимок поверхности НУО, увеличенный в 150 раз

Таблица 2

Материальный баланс при экстракции угля с бензолом

|

Уголь |

Выход продуктов, % |

||

|

Нерастворимый углеродный остаток |

Жидкие продукты |

Газы + потери |

|

|

Каа-Хем 1ГЖ |

80 |

11 |

9 |

|

Каа-Хем 2Г |

78 |

15 |

7 |

Таблица 3

Элементный анализ поверхности угля и НУО

|

Наименование образцов |

Элементы (в мас. %) |

|||||||||||

|

C |

Si |

Fe |

Ca |

Al |

O |

K |

S |

Cl |

Mg |

Ti |

Mn |

|

|

Марка 1ГЖ |

84,98 |

0,3 |

2,62 |

0,46 |

0,31 |

10,7 |

0,24 |

0,35 |

– |

– |

– |

– |

|

НУО 1ГЖ |

84,86 |

0,82 |

3,22 |

1,33 |

0,61 |

8,31 |

– |

0,43 |

– |

0,42 |

– |

– |

|

Марка 2Г |

92,3 |

1,7 |

1,4 |

1,4 |

1,3 |

1 |

0,3 |

0,3 |

0,1 |

0,1 |

– |

– |

|

НУО 2Г |

95,2 |

0,5 |

1,1 |

0,8 |

1 |

– |

0,2 |

0,2 |

0,1 |

0,2 |

0,3 |

0,3 |

Примечание. Прочерк – ниже предела обнаружения (0,01 мас. %).

Таблица 4

Характеристика нерастворимого углеродистого остатка

|

№ п/п |

Низшая теплота сгорания, ккал/кг |

Выход летучих веществ, % |

Зольность, % |

|

НУО 1ГЖ |

6652 |

21,6 |

11,16 |

|

НУО 2Г |

6100 |

24,6 |

14,9 |

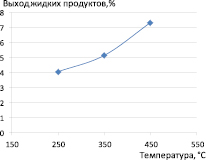

На рис. 3 показана зависимость выхода жидких продуктов от температуры при среднем давлении 12 МПа на органическую массу угля (ОМУ). Исследование конверсии жидких продуктов проводилось в температурных интервалах от комнатной до 250, 250–350 и 350–450 °С. Растворение органического вещества угля происходит в интервале температур 250–450 °С. При повышении температуры до 290 °С и более растворяющая способность растворителя увеличивается и наблюдается увеличение выхода жидких продуктов, так как бензол переходит сверхкритическое флюидное состояние. Подтверждение тому – повышение конверсии жидких продуктов в анализируемых точках температурных интервалах. Оптимальными условиями для максимального выхода жидких продуктов (7,33 % от их суммарного выхода) является 450 °С.

Рис. 3. Зависимость выхода жидких продуктов от температуры на ОМУ

Полученный жидкий продукт представляет собой битумсодержащую смесь, основными продуктами которой являются высокомолекулярные соединения (асфальтены 40 %), которые могут быть использованы в качестве сырья для получения каменноугольного пека.

Заключение

Если при выделении из смолы коксохимического производства выход каменноугольного пека составляет доли процента от переработанного угля, то в данном процессе выход беззольного высокомолекулярного продукта существенно выше и будет определяться качеством угольного сырья. Поэтому при производстве связующего для анодной массы потребуется переработка весьма ограниченных количеств дефицитных углей спекающихся марок, что исключит острую конкуренцию за сырье со стороны коксохимиков.

Например, в качестве угольного сырья для данного процесса могут быть перспективными спекающиеся угли Тувы (Каа-Хемское, Чаданское месторождения), которые в настоящее время не востребованы коксохимической промышленностью по ряду причин (отсутствие ж/д сообщения для вывоза больших объемов угля, не удовлетворяют по качеству кокса и др.).

Авторы работы выражают благодарность ООО «Тувинская горнорудная компания», в частности отделу технического контроля и химического анализа за предоставленные образцы углей и помощь в выполнении технических анализов.