Соответствие уровня эксплуатационных свойств и значений показателей качества горюче-смазочных материалов (ГСМ), устанавливаемым нормативной документацией, обеспечивается соблюдением требований к специфическому составу ГСМ, в том числе исключением присутствия в них примесей посторонних веществ/продуктов [1–2]. Это позволяет рассматривать совершенствование методов исследования состава ГСМ и их компонентов, а также методов идентификации как подтверждения тождественности фактического состава ГСМ заявленному при их производстве, а также методов идентификации природы примесей как важнейший фактор обеспечения безаварийной эксплуатации техники, в том числе авиационной, основным видом топлив для которой являются топлива для реактивных двигателей (ТРД), выпускаемые по ГОСТ 10227–86 «Топлива для реактивных двигателей. Технические условия».

Привнесение в состав ТРД примесей дизельного топлива (ДТ), возможное при несоблюдении условий транспортирования и хранения топлив, оказывает недопустимое отрицательное влияние на эксплуатационные свойства и значении показателей качества ТРД. Это обусловлено различием состава ТРД и ДТ, характеризующимся в том числе присутствием в составе ДТ н-алканов, значения температуры кипения и плавления которых превышают таковые для соответствующих компонентов ТРД. Указанное влияние проявляется, в частности, в повышении значений температуры выкипания фракций ТРД, характеризующих фракционный состав, и температуры начала кристаллизации, характеризующей низкотемпературные свойства ТРД, относительно значений, нормированных ГОСТ 10227. Присутствие примесей ДТ переводит ТРД, их содержащие, в разряд некондиционных, поскольку применение таких топлив приводит к нарушению функционирования топливной системы воздушных судов (ВС) в условиях эксплуатации в том числе за счет кристаллизации примесных высокоплавких н-алканов. Концентрация таких н-алканов является наиболее существенной в составе летнего и межсезонного дизельного топлива (ДТ-Л), характеризуемого присутствием соединений этого класса с наиболее широким диапазоном углеродных чисел и, соответственно, более широким фракционным составом. Методы определения примесей ДТ в ТРД в литературе не описаны.

Влияние на показатели качества и эксплуатационные свойства ТРД примесей ДТ и отсутствие методов их детектирования и количественного определения обусловливает актуальность разработки методов изучения состава ТРД, позволяющих проводить объективное определение в них примесей ДТ. В соответствии с этим целью исследования, результаты которого представлены в настоящей статье, явилась разработка метода идентификации и количественного определения примесей ДТ в ТРД. Для достижения указанной цели был выбран метод капиллярной газовой хроматографии, позволяющий проводить достоверное определение состава многокомпонентных смесей летучих органических соединений [3–4], к числу которых относятся компоненты ТРД и ДТ-Л.

Материалы и методы исследования

Исследования проводили с использованием газового хроматографа модели Clarus 580 производства фирмы PerkinElmer (США) с программным обеспечеинем TotalChrom и Dragon SimDist обработки хроматографических данных.

С учетом различий фракционного состава ТРД и ДТ-Л для решения задачи идентификации и определения содержания его примесей в ТРД газохроматографические исследования проводили в условиях метода имитированной дистилляции (ИД) по стандарту ASTM D 2887 «Стандартный метод испытания распределения нефтяных фракций по температурам кипения методом газовой хроматографии», оптимизированного авторами применительно к анализу ТРД [5]. Оптимальные параметры работы хроматографической системы при реализации метода ИД для ТРД приведены в таблице.

Оптимальные параметры работы хроматографической системы

|

Параметр |

Условие |

|

Инжектор |

Инжектор для ввода проб непосредственно в колонку с охлаждением, Т = 40 °С |

|

Температура |

Режим контроля термостата |

|

Автоматическая система ввода пробы |

Требуется для повышения точности анализа |

|

Сбор данных |

5 Гц (5 точек в секунду) |

|

Колонка |

Капиллярная, длиной 10 м (MXT-2887, Restek), внутренний диаметр 0,53 мм, толщина плёнки жидкой фазы 2,65 мкм (100 % диметилполисилоксан) |

|

Условия потока |

Сверхчистый гелий, скорость потока 12 мл/мин |

|

Детектор |

Пламенно-ионизационный, температура 370 °С |

|

Программа термостата |

Начальная температура термостата 10 °С Начальное время удерживания – 0 мин Скорость нагрева – 20 °С/мин Конечная температура термостата 350 °С Конечное время удерживания – 10 мин Время достижения равновесия – 15 мин |

|

Объём пробы |

0,1 мкл |

|

Разбавление калибровочной смеси |

В сероуглероде до 1 % мас. |

При проведении исследований в качестве калибровочной использовали смесь н-алканов С5, С6, С7, С8, С9, С10, С11, С12, С14, С15, С16, С17, С18, С20, С24, С28, С32, С36, С40 и С44 в концентрации около 1 % мас., Cat. № 31674, производства фирмы Sigma Aldrich (США). Разбавление смеси проводили сероуглеродом для спектроскопии чистоты 99,9 %, Cat. № AC16771-025, производства фирмы Acros Organics (США), в котором предварительно контролировали отсутствие углеводородов хроматографическим методом.

Объектами исследования служили образцы ТРД марок ТС-1 и РТ и керосиновых фракций, полученных с использованием различных технологических процессов, а также образцы ДТ-Л и его искусственные смеси с ТРД различного состава.

Результаты исследования и их обсуждение

Метод ИД позволяет определять значения температуры кипения фракций исследуемого образца нефтепродукта/нефти и является современной альтернативой методам определения фракционного состава, основанным на простой дистилляции или ректификации (при атмосферном и пониженном давлении). Сопоставление хроматографических данных, получаемых в условиях метода ИД для калибровочной смеси н-алканов известного состава и для исследуемого нефтепродукта, в том числе для топлив различных групп, позволяет помимо определения значений температуры выкипания фракций топлив идентифицировать индивидуальные н-алканы в их составе.

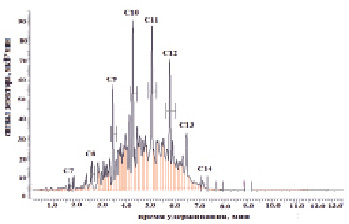

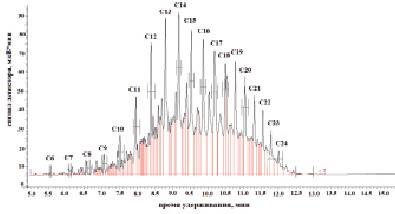

Характерные хроматограммы ТРД и ДТ-Л, полученные в условиях метода ИД при оптимальных инструментальных условиях согласно таблице, приведены на рис. 1 и 2. На хроматограммах указаны пики н-алканов, идентифицированные по значениям времени их удерживания.

Как следует из представленных данных, для ТРД характерны н-алканы С7–С14 (рис. 1). Присутствие н-алканов с указанными углеродными числами и в некоторых случаях – до С16 характерно также для арктических дизельных топлив; в зимних ДТ присутствуют н-алканы до С22. Наиболее широкий диапазон распределения н-алканов – от С6 до С24 – характерен для ДТ-Л (рис. 2) (в отдельных случаях до С27). Представленные хроматограммы иллюстрируют существенные отличия углеводородного состава ТРД и ДТ-Л. Анализ полученных данных позволяет использовать факты наличия на хроматограммах ТРД не характерных для них пиков н-алканов, содержащих атомы углерода в количестве, превышающем 16 (н-алканы С17 и выше), для вынесения заключения о присутствии в исследуемой пробе ТРД примесей соответствующих углеводородов. Присутствие пиков соответствующих н-алканов в совокупности – от С17 до С24 – позволяет произвести отнесение этих пиков к ДТ-Л и рассматривать в качестве идентификационного хроматографического признака присутствия примесей ДТ-Л в ТРД.

Рис. 1. Характерная хроматограмма ТРД; указаны идентифицированные н-алканы С7–С14

Рис. 2. Характерная хроматограмма ДТ-Л; указаны идентифицированные н-алканы С6–С24

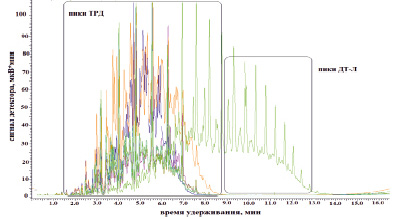

Рис. 3. Хроматограммы (наложение) образцов ТРД (время удерживания от 1,5 до 9 мин) и ДТ-Л (время удерживания компонентов ДТ-Л, отличных от компонентов ТРД, от 9 до 13 мин)

С целью установления границ области на хроматограммах анализируемых проб, свободной от пиков компонентов ТРД и оптимальной для проведения идентификации и определения содержания примесей посторонних продуктов, в частности ДТ-Л, на первом этапе исследования было проведено хроматографирование образцов ТРД марок ТС-1 и РТ, а также керосиновых фракций, полученных с использованием различных технологических процессов (топлива ТС-1 производства ООО «ЛУКОЙЛ-Волгограднефтепереработка», гидроочищенных керосиновых фракций производства ООО «КИНЕФ» и АО «ННК-Хабаровский НПЗ», гидромеркаптанизированной фракции производства ОАО «Славнефть–ЯНОС», керосиновой фракции гидрокрекинга производства ООО «КИНЕФ») и образца ДТ-Л производства ОАО «ТАИФ-НК». Полученные хроматограммы приведены на рис. 3.

Как видно на рис. 3, на хроматограммах всех исследованных образцов ТРД и керосиновых фракций пики н-алканов детектируются при значениях времени удерживания менее 9 мин; при значениях времени удерживания, превышающих указанное, пики компонентов ТРД отсутствуют. Область, содержащая пики н-алканов от С17 до С24 и характеризуемая значениями времени удерживания от 9 до 13 мин, присутствует только на хроматограмме ДТ-Л и является для ДТ-Л характеристичной. Имеющаяся в указанной области хроматограммы ДТ-Л совокупность пиков н-алканов С17–С24 (обозначены на рисунке как пики ДТ-Л) может рассматриваться в качестве идентификационного признака присутствия примесей ДТ-Л в составе ТРД. Таким образом, для идентификации примесей ДТ-Л в исследуемом образце ТРД может быть выбрана область его хроматограммы, характеризуемая интервалом значений времени удерживания от 9 до 13 мин, на которой присутствует совокупность пиков н-алканов от С17 до С24, относящаяся к компонентам ДТ-Л.

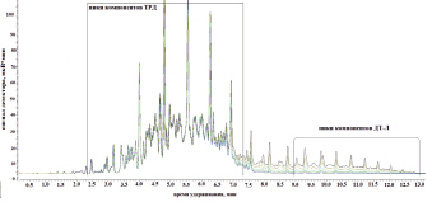

Для определения возможности количественного определения содержания примесей ДТ-Л в ТРД в условиях метода ИД согласно таблице были зарегистрированы хроматограммы приготовленных смесей ТРД с ДТ-Л (производство АО «ТАИФ») в концентрации 1,0; 2,0; 5,0; 10,0; 20,0 и 30,0 % об. На рис. 4 представлено наложение полученных хроматограмм. Здесь также указаны области, характеристичные для ТРД и для ДТ-Л.

Анализ хроматограмм позволил установить, что минимальный предел детектирования ДТ-Л составляет 1 % об.

Рис. 4. Наложение хроматограмм образцов ТРД, содержащих ДТ-Л в концентрации 2,0; 5,0; 10,0; 20,0 и 30,0 % об.

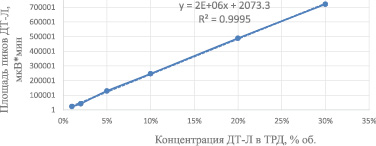

Рис. 5. График зависимости величины суммарной площади пиков, относящихся к компонентам ДТ-Л, от концентрации ДТ-Л в ТРД

График зависимости значений средней суммарной площади пиков в диапазоне значений времени удерживания от 9 до 13 мин, относящихся к компонентам ДТ-Л, от концентрации ДТ-Л в ТРД, приведен на рис. 5. Здесь указаны также вид уравнения, описывающего соответствующую зависимость, и значение фактора достоверности (R2 = 0,9995). Значения средней суммарной площади пиков рассчитаны по результатам обработки хроматограмм, полученных при пяти последовательных процедурах хроматографирования растворов каждой концентрации.

Относительное стандартное отклонение результатов определения концентрации ДТ-Л в составе ТРД, Sr (5; 0,95) по разработанному методу не превышает 0,08.

Таким образом, разработанный метод заключается в газохроматографическом разделении углеводородных компонентов ТРД и ДТ-Л с регистрацией элюирующихся компонентов анализируемой пробы пламенно-ионизационным детектором и определении содержания примесей ДТ-Л методом абсолютной градуировки по зависимости суммарной площади пиков, регистрируемых на хроматограммах градуировочных смесей ТРД с ДТ-Л в диапазоне значений времени удерживания от 9 до 13 мин, от концентрации ДТ-Л.

Выводы

В ходе проведенных исследований разработан газохроматографический метод определения примесей ДТ-Л в ТРД с использованием принципов имитированной дистилляции. При этом получены следующие результаты:

– идентифицированы характеристичные н-алканы, присутствующие в составе ТРД (С6–С14) и в составе ДТ-Л (С6–С24);

– идентифицированы характеристичные н-алканы, отсутствующие в составе ТРД и присутствующие в ДТ-Л, – н-алканы С17–С24 – и предложено использовать наличие соответствующих пиков на хроматограмме анализируемой пробы в качестве идентификационного признака присутствия примесей ДТ-Л в ТРД;

– установлен интервал значений времени удерживания – от 9 до 13 мин – для определения суммарной площади пиков компонентов ДТ-Л, не относящихся к компонентам ТРД;

– установлен минимальный предел детектирования примесей ДТ-Л, составляющий 1 % об., и проведена метрологическая экспертиза разработанного метода.

Полученные результаты описаны впервые, что характеризует их новизну. Достигнутая при разработке метода возможность объективной идентификации в составе ТРД примесей ДТ-Л позволяет устанавливать источники и устранять причины их привнесения в состав ТРД, а также предотвращать загрязнение новых объемов топлив, что является важным вкладом в обеспечение безопасности эксплуатации ВС и обусловливает практическую ценность разработанного метода, в том числе за счет его применимости для исследования состава микрообъемов анализируемых проб ТРД – при расследовании причин отказов техники.