Из металлических покрытий в мировой практике наиболее широко применяют цинковые, на долю которых приходится примерно половина всех металлических покрытий, получаемых электролитически. По объему и номенклатуре защищаемых от коррозии металлических и неметаллических изделий цинковым покрытиям нет равных [1, 2].

Химические, механические и физико-химические свойства электролитических цинковых покрытий зависят от режима процесса электролитического цинкования, состава электролита, а также от природы ПАВ, вводимых в электролиты в качестве добавок [3–5]. При электроосаждении цинка на стальную основу из простых сульфатных растворов образуются светло-серые или матовые, в меру равномерные покрытия. Выход по току около 100 %. Однако введение в электролит ПАВ сохраняет не только высокий выход по току цинка, но изменяет внешний вид покрытия и его структуру: от полублестящих до блестящих и беспористых, с хорошей адгезией к основе [6–8].

Металлические гальванопокрытия, защищающие изделия от коррозии, должны удовлетворять ряду требований: покрытия должны обладать мелкой структурой, малой пористостью, быть плотными и равномерными по толщине, обладать хорошей адгезией к материалу защищаемого изделия, а также иметь хороший внешний вид – быть блестящими и светлыми, без дендритов и пригаров. Для удовлетворения перечисленных требований к гальваническим покрытиям необходимо определить режим процесса электроосаждения: плотность тока, температуру, циркуляцию электролита во избежание появления мути и, что особенно важно, подобрать в электролит эффективные поверхностно-активные вещества – ПАВ [9, 10].

Ввиду низкой рассеивающей способности простых кислых электролитов степень распределения тока и металла на защищаемой поверхности изделия неравномерная. Для повышения рассеивающей способности кислых электролитов в состав электролитов вводятся ПАВ, обладающие также выравнивающей способностью. Способность ПАВ улучшать качество цинковых покрытий, полученных из простых кислых электролитов цинкования, показана в работах авторов [11, 12].

Цель исследования: получение качественных цинковых покрытий из простых сульфатных электролитов цинкования, содержащих ПАВ, способных противостоять коррозионному воздействию агрессивной среды. В качестве ПАВ были испытаны: лимонная кислота, тиомочевина и уротропин в режиме плотности тока от 0,5 до 3 А/дм2, при постоянно фиксируемом значении рН электролита в пределах 3,5–4,5.

Материалы и методы исследования

Материалом исследования были электролиты, составленные из солей марки «хч» – сульфат цинка, сульфат натрия, сульфат алюминия, аноды из электролитного цинка высокой чистоты, катоды стальные марки СТ 3, ПАВ.

Для полноты картины качества полученных цинковых покрытий и их внешнего вида проводились исследования поверхности и структуры цинковых покрытий, полученных из электролитов без ПАВ и с ПАВ с помощью растрового электронного микроскопа марки JSM-6490LV с системами энергодисперсионного микроанализа INSA Energu и структурного анализа HKL – Basicc полезным увеличением 300 000. Рассчитывалась толщина полученных цинковых покрытий, исследовалась их пористость.

Для четкой картины разницы в покрытиях сравнивались показатели, характеризующие цинковые покрытия, полученные из электролитов без ПАВ и с ПАВ.

Результаты исследования и их обсуждение

В табл. 1 приведены показатели качества цинковых покрытий, полученных из электролита цинкования без ПАВ

Цинковые покрытия, полученные из электролита без ПАВ, крупнокристаллические, пористые, с невысоким выходом по току (65–75 %). Причем с повышением плотности тока покрытия темнеют, отслаиваются, по краям покрытия образуются темные пригары.

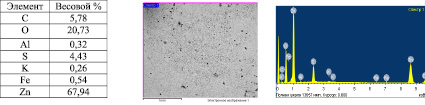

Элементный состав цинковых покрытий, описанных с помощью электронного микроскопа одного из участков покрытия для условий плотности тока 0,5 А/дм2, приведен на рис. 1.

Таблица 1

Качество покрытий и ВТ цинка в электролите без ПАВ

|

Ik, А/дм2 |

ВТ, % |

Внешний вид покрытия цинка |

Толщина, мкм |

Пористость |

Данные растрового электронного микроскопа JSM-6490LV |

|

|

% примеси в покрытии |

% Zn в покрытии |

|||||

|

0,5 |

76,6 |

Серый, Крупнокристаллический |

24,8 |

Пористый |

C, O, Al, Fe – 10,15 |

89,85 |

|

1 |

76,1 |

Серый, Крупнокристаллический |

23,5 |

Пористый |

C, O, Al, Si, S, Ca – 13 |

87,0 |

|

2 |

65,4 |

Светло-серый, мелкокристаллический |

13,6 |

Пористый |

C, O, Al, Si, S, Ca – 18 |

82 |

|

3 |

56,2 |

Тёмно-серый, по краям отслаивается с пригарами |

22,3 |

Пористый |

C, O, Al, Si, S, Ca – 16,93 |

83,07 |

Как видно из рис. 1 и табл. 1, цинковые покрытия в исследованном интервале плотностей тока серые, крупнокристаллические, пористые. На отдельно взятом участке виден пригар по краю покрытия, четко просматривается пористость покрытия. Выход по току в пределах 76–56 %.

Низкий выход по току указывает на неприемлемость получения цинковых покрытий в электролитах без ПАВ.

Структура и элементный состав цинкового покрытия, полученного из кислого электролита с добавкой лимонной кислоты при i = 0,5 и 1 А/дм2, приведены на рис. 2 и 3.

Показатели качества цинковых покрытий, полученных из электролита с добавкой лимонной кислоты, приведены в табл. 2.

Из данных табл. 2 и рис. 2 и 3 видно, что положительное влияние на качество цинковых покрытий и выход по току цинка лимонная кислота оказывает только при плотностях тока 1 А/дм2.

При более высоких плотностях тока осадки приобретают крупнокристаллическую структуру, увеличивается их пористость, покрытия темнеют, происходит частичное отслоение покрытия, наблюдается снижение выхода по току цинка. Данные электронного микроскопа показывают содержание цинка в покрытии, но высокие значения не могут отражать качество покрытия.

В табл. 3 и на рис. 4 приведены данные качественных показателей цинковых покрытий, полученных из электролита с добавкой тиомочевины.

Как видно из табл. 3 и рис. 4, добавка в электролит тиомочевины не оказывает положительного влияния на качество цинковых покрытий и выход по току цинка. Покрытия темные, пористые, выход по току цинка невысокий.

Рис. 1. Цинковое покрытие и его элементный состав из электролита без ПАВ

Рис. 2. Цинковое покрытие и его элементный состав при i = 0,5 А/дм2

Рис. 3. Цинковое покрытие и его элементный состав при i = 1,0 А/дм2

Таблица 2

Качество покрытий и ВТ цинка в электролите с добавкой лимонной кислоты

|

Ik, А/дм2 |

ВТ, % |

Внешний вид покрытия цинка |

Толщина, мкм |

Пористость |

Данные растрового электронного микроскопа JSM-6490LV |

|

|

% примеси в покрытии |

% Zn в покрытии |

|||||

|

0,5 |

78,6 |

Светло-серый, средней кристалличности |

24,8 |

Слегка пористый |

C, O, Al, Fe – 10,15 |

89,85 |

|

1 |

87,1 |

Светлый, равномерный, мелкокристаллический |

23,5 |

Беспористый |

C, O, Al, Si, S, Ca – 13 |

87,0 |

|

2 |

73,4 |

Светло-серый, средней кристалличности |

13,6 |

Слегка пористый |

C, O, Al, Si, S, Ca – 18 |

82 |

|

3 |

66,2 |

Тёмно-серый, по краям отслаивается |

22,3 |

Пористый |

C, O, Al, Si, S, Ca – 16,93 |

83,07 |

Таблица 3

Качество покрытий и ВТ цинка в электролите с добавкой тиомочевины

|

Ik, А/дм2 |

ВТ, % |

Внешний вид покрытия цинка |

Толщина, мкм |

Пористость |

Данные растрового электронного микроскопа JSM-6490LV |

|

|

% примеси в покрытии |

% Zn в покрытии |

|||||

|

0,5 |

71,6 |

Темно-серый, без пригаров и пятен |

16,04 |

Пористый |

C, O, Al, S, K, Fe – 32,06 |

67,94 |

|

1 |

73,0 |

Светло-серый, без пригаров и пятен |

15,88 |

Пористый |

С, О, Al, S, K, Fe – 34,16 |

65,84 |

|

2 |

68,2 |

Серый, без пригаров и пятен |

15,72 |

Слабо пористый |

С, О, Al, S,Fe, К – 40,24 |

59,76 |

|

3 |

69,3 |

Тёмно-серый, по краям пригары |

16,64 |

Слабо пористый |

C, O, Al, S, К – 26,92 |

73,07 |

Рис. 4. Цинковое покрытие и его элементный состав при i = 0,5 А/дм2

Рис. 5. Цинковое покрытие и его элементный состав при i = 1 А/дм2

Таблица 4

Качество покрытий и ВТ цинка из электролита с добавкой уротропина

|

Ik, А/дм2 |

ВТ, % |

Внешний вид покрытия цинка |

Толщина, мкм |

Пористость |

Данные растрового электронного микроскопа JSM-6490LV |

|

|

% примеси в покрытии |

% Zn в покрытии |

|||||

|

0,5 |

97,0 |

Светлый, без пятен |

19,68 |

Беспористый |

C, O, Al, S, Fe – 16,37 |

83,63 |

|

1 |

99,6 |

Светлый, без пятен |

18,36 |

Беспористый |

C, O, Al, S, Fe – 12,8 |

87,2 |

|

2 |

98,2 |

Светлый, без пятен |

23,24 |

Беспористый |

C, O, Al, S, Fe – 10,7 |

89,30 |

|

3 |

80,7 |

Светло-серый |

18,2 |

Слабопористый |

C, O, Al, S, Fe – 15,7 |

84,3 |

Данные исследований влияния ПАВ на качество цинковых покрытий с добавкой в электролите уротропина приведены в табл. 4: толщина, пористость, выход по току цинка.

Из данных табл. 4 и рис. 5 видно, что цинковые покрытия с добавкой уротропина светлые даже при высоких плотностях тока, беспористые, с высоким выходом по току цинка в интервале плотности тока от 0,5 до 2 А/дм2. И только при повышении плотности тока до 3 А/дм2 в покрытии цинка появляются поры.

Сравнивая и обобщая полученные результаты исследований по влиянию ПАВ на качество цинковых покрытий, можно с уверенностью сказать, что качественные цинковые покрытия можно получить, используя в качестве ПАВ лимонную кислоту и уротропин. Однако добавка лимонной кислоты эффективна только при низких плотностях тока. Только при плотности тока 1 А/дм2 покрытия цинка светлые, выход по току выше 80 %. Более эффективна добавка уротропина. Даже при повышенных плотностях тока покрытия светлые, беспористые, выход по току близок к 100 %. Невысокое качество цинковых покрытий с добавкой тиомочевины в электролите, вероятно, можно объяснить наличием в ее составе сульфидной серы, которая блокирует активные центры, вызывая кристалличность и пористость покрытия.

Выводы

На основании вышесказанного можно сделать следующие выводы:

1. Проведен процесс получения гальванопокрытий цинка из простых кислых электролитов цинкования без ПАВ. Показана структура цинковых покрытий (пористость, кристалличность, ВТ).

2. Проведен процесс получения гальванопокрытий цинка из простых кислых электролитов цинкования с ПАВ. Показана микроструктура цинковых покрытий, полученных с помощью энергодисперсионного анализа (пористость, кристалличность, ВТ).

3. Подобрано и рекомендовано эффективное ПАВ в электролите цинкования, позволяющее получать качественные цинковые покрытия с высоким выходом по току, беспористые, мелкокристаллические.

4. Энергодисперсионный электронномикроскопический анализ элементного состава цинковых покрытий, полученных как без ПАВ так и с ПАВ, на электронном растровом микроскопе, приведен на рис. 1–5.

5. Полученные данные исследований по подбору ПАВ в электролиты цинкования позволяют рекомендовать эффективное ПАВ (уротропин) для получения качественных цинковых покрытий в режиме плотности тока 1 и 2 А/дм2.