Моделирование и оценка эффективности выпаривания связаны со сложными процессами гидродинамики, тепло- и массообмена. Эффективность процесса концентрирования в значительной степени определяется величиной коэффициента теплопередачи, который, в аппаратах со свободно стекающей пленкой зависит от типа выпариваемого раствора, состояния поверхности, степени концентрирования, температурного режима и т.д. Поэтому содержательная постановка задачи моделирования замыкается на оценке коэффициента теплопередачи, как одного из интегральных критериев, учитывающих сложные процессы гидродинамики, тепло- и массообмена.

Общих моделей для прогнозно-аналитической оценки эффективности разрабатываемого и эксплуатируемого выпарного оборудования применительно к производственным условиям в явном виде не существует. Также однозначно не определен перечень критериев, характеризующих эффективность процесса выпаривания в производственных условиях. Учитывая тот факт, что эксплуатационные расходы выпарной установки в значительной степени определяются потребляемой энергией, важным моментом становится разработка и создание высокоэффективных установок со сниженным энергопотреблением на единицу выпариваемого объема [1]. К таким установкам выпаривания можно отнести и установки с механической рекомпрессией водяного пара (МРП) на основе вакуумвыпарного пленочного аппарата кожухотрубчатого типа со свободно стекающей пленкой. За рубежом выпуск таких энергосберегающих установок давно налажен серийно, но они достаточно дороги. В нашей стране только отдельные производители, занимающиеся производством оборудования для водоподготовки и водоочистки, пытаются наладить выпуск отечественных энергосберегающих выпарных установок подобного типа и, в частности, ООО «БМТ» г. Владимир.

Данные энергосберегающие установки нашли применение для процессов выпаривания с целью обессоливания и концентрирования различных водных растворов минеральных солей [2–3], химических и фармацевтических жидких продуктов, промывных вод и рабочих растворов предприятий различных отраслей промышленности, в том числе тепло- и атомной энергетики, гальванических производств, деминерализации шахтных и карьерных вод, концентрирования и переработки рассолов, смазочных и охлаждающих жидкостей и т.д.

Целью данного моделирования является прогнозно-аналитическая оценка эффективности процесса выпаривания на вакуум-установке с МРП при заданных параметрах производительности по дистилляту и концентраций растворенного вещества в начальном и конечном растворе.

Материалы и методы исследования

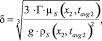

Объектом математического моделирования является процесс выпаривания на установке на основе вакуум-выпарного пленочного аппарата кожухотрубчатого типа со свободно стекающей пленкой и механической рекомпрессией водяного пара, разработанной ООО «БМТ» г. Владимир. Принципиальная технологическая схема выпарной установки приведена на рис. 1.

Рис. 1. Принципиальная технологическая схема выпарной установки с МРП, где: И – пленочный испаритель; ТК – воздуходувка (газодувка) для сжатия пара; КК – камера кипения испарителя; ВН – проточный водонагреватель; ТО – рекуперативный теплообменник, С – сепаратор; Еи – исходная емкость; Ед, Екц – приемные емкости; Ем – емкость для моющего раствора; Ни, Нд, НЦ1 – насосы, ПГ – электропарогенератор

Выпарная установка с МРП имеет следующие заданные технические характеристики:

– разрежение в системе (остаточное давление) 0,7–0,8 атм

– температура процесса испарения 89–92 °С

– значение солесодержания в дистилляте, не более 100 мг/л

– температура дистиллята 35–40 °С

– температура концентрата, не более 95 °С

– производительность по дистилляту (испаренной влаге) 0,03м3/час;

– установленная мощность, не более 7,0 кВт

– потребляемая на выпаривание мощность, не более 3,0 кВт

– перепад давления, обеспечиваемый воздуходувкой 0,3–0,35 атм (30–35 кПа)

– удельный расход энергии на испарение 40–60 Вт•ч/л

– поверхность теплообмена испарителя, не более 1,6 м2

– количество труб в корпусе, n 13–15

– диаметр труб, d 25х2 мм

– габариты испарителя, в том числе:

испарителя (В×Диам.), не более 1,7×0,16 м

камеры кипения испарителя (В×Диам.), не более 0,95×0,22 м

Процесс выпаривания на данной выпарной установке осуществляется следующим образом: исходный раствор с солесодержанием до 40 г/л из емкости Еи насосом Ни подается для предварительного нагрева до 60–70 °С в рекуперативный теплообменник пластинчатого типа ТО. В качестве теплоносителя для нагрева исходного раствора в ТО служит конденсат водяного пара после испарителя И, который поступает в теплообменник с температурой 97–100 °С противотоком нагреваемому исходному раствору.

Нагретый раствор после теплообменника ТО подается в трубопровод циркуляционного контура: камера кипения КК – насос циркуляции НЦ1 – испаритель И – камера кипения КК.

Циркуляционным насосом НЦ1 раствор из нижней части испарителя подается на распределитель потока в верхнюю часть испарителя И, откуда в виде тонкой пленки стекает по внутренним стенкам труб испарителя И. При остаточном давлении 0,7–0,8 атм (разрежении минус 0,3 – минус 0,2), создаваемым термокомпрессором (воздуходувкой) ТК в испарителе И, раствор выпаривается; температура кипения в камере кипения 90–92 °С. Образующаяся паро-жидкостная смесь на выходе из испарителя И разделяется на жидкую и паровую фазы.

Водяной пар из испарителей И поступает в сепаратор С, где отделяется капельная влага. Пар засасывается термокомпрессором (воздуходувкой) ТК, сжимается до давления 1,0–1,01 атм, при этом температура пара с 89–90 °С возрастает до 100 °С. Адиабатически сжатый водяной пар подается в межтрубное пространство испарителя И, где конденсируется, отдавая при этом тепло конденсации через стенки труб выпариваемому исходному раствору.

Конденсат водяного пара с температурой 97–100 °С направляется в теплообменник ТО для нагрева исходного раствора и, далее, при температуре менее 45 °С сливается в емкость Ед, из которой постоянно откачивается насосом Нд. Количество откачиваемого дистиллята (30 л/ч) измеряется расходомером, по показаниям которого регулируется подача исходного раствора насосом Ни.

Часть насыщенного раствора солей (6–10 кг/ч) из нижней части испарителя И отбирается в виде готового продукта в емкость Екц. Объем отбора регулируется автоматически по уровню в нижней части испарителя И. Состав дистиллята и концентрата контролируется по электропроводности и датчику рН среды.

Для обеспечения нагрева раствора до температуры кипения в пусковой период, выхода установки на рабочий режим и компенсации тепловых потерь предназначен подогреватель (водонагреватель) ВН, через который циркулирует исходный раствор из камеры кипения КК.

Эксплуатационные расходы выпарной установки в значительной степени определяются потребляемой энергией. При установившемся рабочем режиме должен существовать баланс между энергией, поступающей в систему, и отводимой из нее. Поэтому эффективность процесса выпаривания в установках данного типа определяется пятью основными параметрами: температурой кипения раствора при разрежении в системе; средним временем пребывания раствора в зоне нагрева аппарата с учетом рециркуляции; потребляемой на выпаривание мощностью; удельными затратами энергии на испарение 1 кг дистиллята; коэффициентом теплопередачи в испарителе.

Протокол расчета математической модели для выпарной установки производился на примере 2 %-ного раствора хлористого натрия, упариваемого до массовой доли 15 %, при производительности по дистилляту 30 кг/ч.

Для выполнения расчетов по математической модели были собраны данные по 43 параметрам, распределенным по 6 категориям:

1. Конструктивные параметры выпарного оборудования.

2. Технические характеристики процесса выпаривания.

3. Теплофизические свойства воды.

4. Теплофизические свойства насыщенного водяного пара.

5. Теплофизические свойства раствора.

6. Справочные величины, константы.

Алгоритм технологического расчета по разработанной математической модели реализован для стационарного прямоточного режима выпаривания в среде MathcadPrime.

Результаты исследования и их обсуждение

Предлагаемые для практического использования математические модели испарителей пленочного типа нацелены на конструктивный расчет и подбор выпарного оборудования. В основу их уравнений положены полуэмпирические критериальные зависимости, составленные на основе критериев гидродинамического и теплового подобия [4–6].

Содержательная постановка задачи моделирования для выпарной вакуум-установки с МРП заключается в определении:

– уровня рециркуляции раствора, который должен поддерживаться в выпарной установке;

– уровня распределения температур в потоках и величины температурного напора (движущей силы) в выпарной установке;

– уровня орошения, который должен поддерживаться в испарителе, чтобы обеспечить устойчивый гидродинамический режим стекания пленки;

– уровня ожидаемых тепловых потерь с учетом применяемой теплоизоляции в выпарной установке;

– диапазона значений коэффициента теплопередачи в испарителе, в том числе с учетом загрязнения теплообменных поверхностей в испарителе.

Исходя из содержательной постановки задачи разрабатываемая математическая модель в сущности должна представлять собой технологический расчет выпарной установки, так как вычисления привязаны к принципиальной технологической схеме установки. Под технологическим расчетом обычно принято понимать совокупность расчетов, связанных непосредственно с видом, особенностями и рабочими параметрами процесса выпаривания в выпарной установке.

Математическая постановка задачи моделирования заключалась в выполнении технологического расчета последовательно в 5 этапов:

1) материальный расчет выпарной установки;

2) оценка температурного режима выпарной установки;

3) гидродинамический расчет;

4) тепловой расчет выпарной установки;

5) оценка коэффициента теплопередачи.

На первом этапе был произведен материальный расчет, который привязан к технологической схеме экспериментальной выпарной установки (рис. 2).

Рис. 2. Элементы материального баланса и температуры потоков в технологической схеме установки выпаривания с МРП

При материальном расчете выпарной установки использовался метод материального баланса и теория гидродинамического подобия, при этом расчет носит итерационный характер, так как в математической модели изначально учитывается взаимозависимость рециркуляции раствора и гидродинамических условий стекающей пленки в выпарном аппарате [7–9].

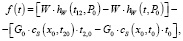

Элементы материального баланса, относящиеся к испарителю, найдены как результат решения системы уравнений. Поиск концентраций вещества в потоке в верней и нижней частях внутренней поверхности трубчатки испарителя осуществлялся посредством решения системы уравнений:

где R – коэффициент рециркуляции; х0– начальная концентрация вещества в растворе (кг/кг); х1,х2 – концентрации веществ в растворе в верхней и нижней части внутренней поверхности трубчатки испарителя соответственно (кг/кг); G0 – входной поток исходного раствора, кг/с; W – поток дистиллята, кг/с.

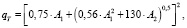

Расчет минимально допустимой плотности орошения производился по формуле

где ρS, νS, σS – функции плотности, кинематической вязкости, поверхностного натяжения для раствора от концентрации вещества и температуры; t2,1 – температура раствора; g = 9,81 м/с2 – ускорение свободного падения.

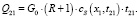

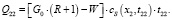

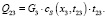

Расчетный уровень коэффициентов рециркуляции определяли следующим образом:

где П2 – периметр поперечного сечения теплообменных труб, м; Z – кратность рециркуляции, исчисляемая от потока дистиллята.

На втором этапе была произведена оценка температурного режима выпарной установки. Оценка температурного режима выпарной установки необходима для гидродинамического и теплового расчетов и использует метод среднелогарифмического температурного напора, который применяется при расчете кожухотрубчатых теплообменников [10].

Температурный напор (движущую силу) Δt ( °C) процесса выпаривания определяли как

где Δtmах – большая разность температур на входе в испаритель, °C; Δtmin – меньшая разность температур на выходе из испарителя, °C.

Гидродинамический расчет основан на критериальных уравнениях гидродинамического подобия для стекающей пленки и, помимо минимального и рабочего уровней линейной плотности орошения, дает информацию о толщине и средней скорости стекания пленки. В гидродинамическом расчете определялись минимально и максимально допустимые уровни орошения верхней части трубчатки испарителя, кг/с:

Рабочий уровень линейной плотности орошения верхней части испарителя, кг/(м•с) определяли по формуле

Толщину пленки (м), как:

где µs – динамическая вязкость раствора (Па·c), ρS – плотность раствора (кг/м3), tavg2 – средняя температура раствора ( °C).

Средняя скорость течения пленки (W, м/с) рассчитывалась как

Тепловой расчет выпарной установки привязан к технологической схеме (рис. 3).

Рис. 3. Элементы теплового баланса в технологической схеме установки выпаривания с МРП

Тепловой расчет выпарной установки использует метод теплового баланса, который дает информацию о тепловой эффективности выпарной установки и позволяет с достаточной степенью детализации учитывать потери тепла в окружающую среду как через выходные потоки, так и через наружную поверхность выпарного оборудования с учетом применяемой теплоизоляции.

Поступление тепла с исходным раствором из емкости Еи (Вт) определяли из зависимости

где t0 – температура раствора на входе в рекуперативный теплообменник (ТО), °С. Расход тепла с раствором на выходе из теплообменника (ТО), Вт:

где t20 – температура раствора на выходе из теплообменника, °С.

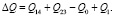

Поиск температуры дистиллята на выходе из теплообменника (ТО) проводился на основе анализа функции балансового уравнения вида

где hW – функция энтальпии воды от температуры и давления, Дж/кг.

Решение данной функции, приравненной к нулю относительно температуры, дает температуры дистиллята на выходе из теплообменника (ТО). Расход тепла с жидким дистиллятом на выходе из испарителя (И)(Q13) и потери тепла с дистиллятом на выходе из теплообменника (ТО)(Q14) определялись из зависимостей

Расход тепла с раствором, поступающего в верхнюю часть испарителя (И), Вт:

Коэффициент теплопередачи для наружной поверхности выпарного оборудования, Вт/(м2•К):

где Δpaint, Δins – толщины покрытий краски и теплоизоляции, м; λpaint, λins – теплопроводности краски и теплоизоляции, Вт/(м•К).

Потери тепла через наружную поверхность выпарного оборудования, Вт:

где q1 – удельный тепловой поток через наружную поверхность выпарного оборудования, Вт/(м2•К); S – площадь наружной поверхности выпарного оборудования, м2.

Расход тепла с упаренным раствором на выходе из камеры кипения (КК) находили по формуле, Вт:

Потеря тепла с выходным потоком упаренного раствора, Вт:

Расход тепла в рециркуляционном контуре, Вт:

.

.

Расход тепла с парами дистиллята на выходе из испарителя (И), Вт:

где hSW – функция энтальпии пара от температуры и давления, Дж/кг.

Расход тепла с парами дистиллята после прохождения через сепаратор (С) и газодувку (ТК), Вт:

Суммарные потери тепла в окружающую среду, Вт:

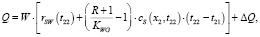

Суммарный расход тепла в испарителе (И) на процессы нагрева и испарения стекающей пленки раствора и на компенсацию потерь в окружающую среду, Вт:

Компенсация тепловых потерь в водонагревателе (ВН), Вт:

Коэффициент полезного действия установки:

Рабочий уровень тепловой нагрузки, Вт/м2:

Удельный расход энергии на испарение 1 кг воды в установившемся прямоточном режиме, Дж/кг:

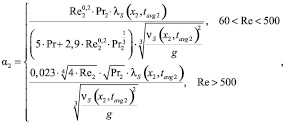

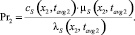

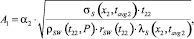

На пятом этапе работы была проведена оценка коэффициента теплоотдачи от нагретой стенки к жидкостной пленке, Вт/(м2•К):

где

Оценка степени использования предельной тепловой нагрузки определялась как

где

rSW – функция удельной теплоты парообразования от температуры, Дж/кг; tavg – средняя температура в испарителе 2-го теплоносителя (раствора), ( °C).

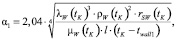

Оценка коэффициента теплоотдачи от конденсирующегося пара к стенке, Вт/(м2•К):

где температура конденсации паров воды:  ; средняя температура стенки, °C:

; средняя температура стенки, °C:

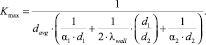

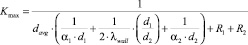

Коэффициент теплопередачи в испарителе (И) при незагрязненных теплообменных поверхностях, Вт/(м2•К):

Коэффициент теплопередачи в испарителе (И) при загрязненных теплообменных поверхностях, Вт/(м2•К):

,

,

где средний диаметр труб, м:  ; R1 – термическое сопротивление загрязнений с наружной стороны стенок трубчатки при контакте с чистым водяным паром, м2•К/Вт; R2 – термическое сопротивление загрязнений с внутренней стороны стенок трубчатки при контакте с упариваемым раствором, м2•К/Вт.

; R1 – термическое сопротивление загрязнений с наружной стороны стенок трубчатки при контакте с чистым водяным паром, м2•К/Вт; R2 – термическое сопротивление загрязнений с внутренней стороны стенок трубчатки при контакте с упариваемым раствором, м2•К/Вт.

К выходным данным математической модели относится 31 параметр. Параметры распределены по 4 категориям: технические характеристики и элементы материального баланса выпаривания; характеристики гидродинамического режима выпаривания; характеристики теплового режима выпаривания; расчетные параметры, определяющие эффективность теплопередачи и процесса выпаривания.

Проверка адекватности модели проводилась для выпарной установки на примере 2 %-ного раствора хлористого натрия, упариваемого до массовой доли 15 %, при производительности по дистилляту 30 кг/ч и включала анализ по 12 отобранным критериям, характеризующим эффективность процесса выпаривания (таблица).

Проверка адекватности математической модели

|

№ |

Критерий |

Единица измерения |

Условие адекватности |

Рассчитанные значения по математической модели |

|

1 |

Температура кипения раствора при разрежении в системе |

°C |

< 100 |

93,4 |

|

2 |

Производительность по исходному потоку |

кг/ч |

≤ 40 |

34,6 |

|

3 |

Производительность по солевому концентрату |

кг/ч |

≤ 10 |

4,6 |

|

4 |

Расход тепла на подогрев раствора в рекуперативном теплообменнике |

кВт |

≤ 2,3 |

2,2 |

|

5 |

Рабочий уровень тепловой нагрузки в испарителе |

кВт/м2 |

≤ 40 |

14 |

|

6 |

Степень использования предельной тепловой нагрузки в испарителе |

% |

≤ 100 |

56,1 |

|

7 |

Потребляемая на выпаривание мощность |

кВт |

≤ 3,0 |

1,9 |

|

8 |

Удельный расход энергии на испарение 1 кг воды |

кВт•ч/кг |

0,04 – 0,06 |

0,06 |

|

9 |

Температурный напор |

°C |

≤ 10 |

5,2 |

|

10 |

Коэффициент теплоотдачи от конденсирующегося пара к стенке (пленочная конденсация водяных паров) |

Вт/(м²∙K) |

5000 – 15000 |

8959 |

|

11 |

Коэффициент теплоотдачи от нагретой стенки к жидкостной пленке (кипение воды и водных растворов) |

Вт/(м²∙K) |

1000 – 10000 |

6333 |

|

12 |

Коэффициент теплопередачи (от конденсирующегося пара к воде) |

Вт/(м²∙K) |

800–3500 |

1790 – 3137 |

Результаты вычислительного эксперимента показывают, что математическая модель процесса выпаривания на основе вакуум-выпарного пленочного аппарата кожухотрубчатого типа со свободно стекающей пленкой и МРП адекватна и в представленном виде обеспечивает качественное описание процесса выпаривания в выпарной установке по всем 12 отобранным критериям, что позволяет использовать ее для оценки эффективности процесса выпаривания.

Полученная математическая модель имеет ограничения: она не может быть использована для исследования концентрирования неводных растворов; она не учитывает эффекты кристаллизации веществ в сильно концентрированных растворах; не может обсчитывать режимы выпаривания, описываемые как пузырьковое кипение; она неприменима для исследования нестационарных (неустановившихся) режимов выпаривания.

Математическая модель характеризуется продуктивностью, так как обеспечивает возможность располагать достоверными исходными данными, в которых все теплофизические свойства для воды, пара и упариваемого водного раствора задаются в виде аналитических зависимостей от температуры и давления.

Выводы

Эффективность выпарной установки в значительной степени определяется оптимальным подбором кратности рециркуляции в пленочном аппарате, который обеспечивает:

а) достижение высокой степени концентрирования растворов;

б) снижение удельных энергетических затрат на выпаривание;

в) снижение инкрустации поверхности нагрева. Согласно полученным по математической модели оценкам оптимальный уровень кратности рециркуляции раствора хлористого натрия составляет 26,18.

Разработанная модель может быть практически использована для изучения свойств и особенностей поведения выпарных вакуум-установок с механической рекомпрессией водяного пара в стационарном режиме при различных сочетаниях исходных данных, как средство постановки вычислительных экспериментов при построении оптимизационных моделей, как инструмент прогнозирования и оценки эффективности процесса выпаривания в производственных условиях.

Работа выполнена при поддержке министерства образования и науки РФ (договор № 75/Б/4526/15/П218 от 10.07.2015 г.).