Важность контроля при производстве качественных нефтепродуктов очевидна. Сложность процесса переработки нефти в его многостадийности и многообразии регулируемых при этом параметров, которые в итоге влияют на качество готового продукта, поэтому внедрение современных методов контроля является залогом эффективной деятельности предприятия. При определении качества нефтепродуктов должны обеспечиваться точность и достоверность результатов испытаний [1].

На нефтеперерабатывающих заводах входной контроль нефти реализуется, как лабораторными методами, так и с помощью системы измерений количества и показателей качества нефти.

Вариабельность показателей и параметров характерна для любого технологического процесса. На процесс могут воздействовать и случайные, и специальные причины. Наиболее доступными методами управления процессами являются статистические методы контроля качества. Статистические методы контроля позволяют обнаруживать отклонения технологического процесса в начальный период. Они могут применяться на предприятиях, как предупреждающие меры производства некачественной продукции, что в целом обеспечивает статистическое управление качеством продукции и процессами на стадиях производства, не требует контрольных проверок и исключает выпуск брака [2].

Известно, что контрольные карты Шухарта широко используют при внутрилабораторном контроле в испытательных лабораториях [3, 4], при оценке статистической управляемости процессов [5].

Целью работы является совершенствование контроля процесса переработки нефти на основе статистических методов управления процессом.

Материалы и методы исследования

В качестве объекта исследования нами выбрана система контроля переработки нефти, включающая контроль параметров технологического процесса и показателей фракций нефтепродуктов.

Использованы производственные результаты измерений показателей. Расход острого орошения в ректификационную колонну, м³/ч, фиксировался автоматизированной системой управления технологическим процессом. Определение массовой доли серы в мазутной фракции, % мас., проводилось испытательной лабораторией по методике [6]. При выполнении определения показателей качества фракций нефтепродуктов предусмотрено выполнение повторных испытаний.

В исследованиях применены методы и приемы статистического управления процессами. Их выбор проводили в соответствии с требованиями ГОСТ Р ИСО 11462-2 [7]. В качестве основного выбран статистический метод контроля качества – контрольные карты Шухарта. Расчет параметров контрольных карт Шухарта проводили по методике, представленной в ГОСТ Р ИСО 7870-2 [8].

Результаты исследования и их обсуждение

Было рассмотрено применение различных видов контрольных карт Шухарта по количественному признаку для показателей технологического режима и показателей качества фракций нефтепродуктов. Для контроля по параметрам технологического режима предлагаем применить карты индивидуальных значений (Х-карта) и скользящих размахов (Rm-карта), так как данные измерения являются мгновенными. Для контроля процесса по показателям качества фракций нефтепродуктов предлагаем применить контроль с помощью контрольных карт средних арифметических (Хbar-карта) и размахов (R-карта). Хbar-карта представляет собой графическое выражение характеристик контролируемого процесса, их стабильность к среднему значению параметра, различия текущих результатов в подгруппах и относительно среднего, что позволяет наглядно выявить нежелательные вариации во всей контролируемой совокупности измерений. R-карта является индикатором изменчивости процесса, наглядно выявляя любую нежелательную вариацию внутри подгрупп измерений.

Мы предлагаем установить различную частоту отбора подгрупп для разных видов контрольных карт. Для показателей технологического режима рекомендуем периодичность измерений 1 раз в 2 часа с объемом выборки n = 1. Это вызвано тем, что параметры процесса изменяются в течение продолжительного времени. Выполнение нескольких последовательных повторных измерений не покажет никаких различий. Предлагаемое количество выборок для контроля процесса по показателям фракций нефтепродуктов составляет от 2 до 5 единиц в каждой подгруппе при частоте выполнения испытаний 4 раза в сутки.

Для выполнения первого этапа применения контрольных карт Шухарта для процесса переработки нефти были собраны предварительные данные и построены предложенные контрольные карты по отдельным контролируемым показателям с целью установления их параметров.

Для контрольных карт по параметрам технологического режима использовали один из параметров работы ректификационной колонны: расход острого орошения, м³/ч. Данный параметр обеспечивает эффективность процесса за счет равномерной циркуляции теплоносителя по сечению колонны, выравнивания ее теплового режима, более четкого разделения компонентов, что в конечном итоге регулирует качество вырабатываемых продуктов и полупродуктов. Данные представлены в табл. 1.

Таблица 1

Расход острого орошения

|

№ выборки |

Расход острого орошения, м³/ч |

Скользящий размах, Rm |

|

1 |

45 |

– |

|

2 |

48 |

3 |

|

3 |

51 |

3 |

|

4 |

51 |

0 |

|

5 |

51 |

0 |

|

6 |

47 |

4 |

|

7 |

52 |

5 |

|

8 |

42 |

10 |

|

9 |

47 |

5 |

|

10 |

50 |

3 |

|

11 |

53 |

3 |

|

12 |

54 |

1 |

|

13 |

46 |

8 |

|

14 |

53 |

7 |

|

15 |

47 |

6 |

|

16 |

49 |

2 |

|

17 |

45 |

4 |

|

18 |

56 |

11 |

|

19 |

51 |

5 |

|

20 |

48 |

3 |

|

21 |

46 |

2 |

|

22 |

55 |

9 |

|

23 |

48 |

7 |

|

24 |

50 |

2 |

|

25 |

48 |

2 |

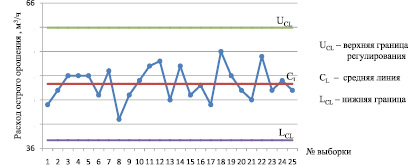

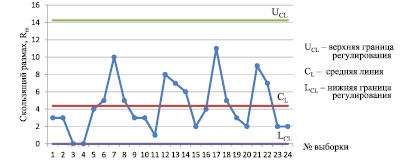

Для контрольных карт индивидуальных значений (Х-карты) и карт скользящих размахов (Rm-карты) рассчитали среднюю линию, верхнюю контрольную границу и нижнюю контрольную границу. Карты представлены на рис. 1, 2.

Рис. 1. Карта индивидуальных значений (Х-карта)

Рис. 2. Карта скользящих размахов (Rm-карта)

Для контрольных карт по показателям качества фракций нефтепродуктов собраны данные по контролируемому показателю массовая доля серы в мазутной фракции, % мас. Отбор проб проводили 4 раза в сутки в следующее время: 6, 12, 17, и в 24 ч. Каждое испытание проводили в 2 повторностях. Данные представлены в табл. 2.

Таблица 2

Массовая доля серы в мазутной фракции

|

№ выборки |

Массовая доля серы, % мас. |

Среднее значение |

Размах, R |

|

|

Х1 |

Х2 |

|||

|

1 |

0,272 |

0,272 |

0,272 |

0 |

|

2 |

0,271 |

0,270 |

0,271 |

0,001 |

|

3 |

0,267 |

0,272 |

0,270 |

0,005 |

|

4 |

0,265 |

0,270 |

0,267 |

0,005 |

|

5 |

0,267 |

0,266 |

0,267 |

0,001 |

|

6 |

0,265 |

0,270 |

0,268 |

0,005 |

|

7 |

0,277 |

0,265 |

0,271 |

0,012 |

|

8 |

0,278 |

0,273 |

0,276 |

0,005 |

|

9 |

0,270 |

0,276 |

0,273 |

0,006 |

|

10 |

0,263 |

0,272 |

0,268 |

0,009 |

|

11 |

0,262 |

0,277 |

0,270 |

0,015 |

|

12 |

0,274 |

0,280 |

0,277 |

0,006 |

|

13 |

0,275 |

0,274 |

0,275 |

0,001 |

|

14 |

0,274 |

0,281 |

0,278 |

0,007 |

|

15 |

0,280 |

0,278 |

0,279 |

0,002 |

|

16 |

0,276 |

0,267 |

0,272 |

0,009 |

|

17 |

0,264 |

0,264 |

0,264 |

0 |

|

18 |

0,269 |

0,276 |

0,273 |

0,007 |

|

19 |

0,276 |

0,272 |

0,274 |

0,004 |

|

20 |

0,273 |

0,274 |

0,274 |

0,001 |

|

21 |

0,277 |

0,271 |

0,274 |

0,006 |

|

22 |

0,268 |

0,272 |

0,270 |

0,004 |

|

23 |

0,264 |

0,273 |

0,268 |

0,007 |

|

24 |

0,270 |

0,275 |

0,272 |

0,005 |

|

25 |

0,274 |

0,277 |

0,276 |

0,003 |

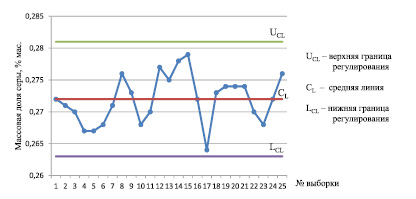

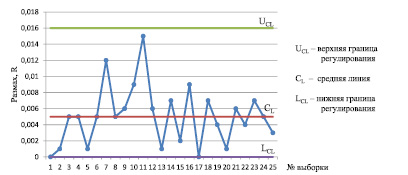

По полученным значениям рассчитали параметры Хbar-карты и R-карты и представили на рис. 3, 4.

Рис. 3. Карта средних арифметических (Хbar-карта)

Рис. 4. Карта размахов (R-карта)

Из рисунков видно, что все значения исследуемых показателей не выходят за границы регулирования, нет серий и трендов. Это показывает, что не выявлено возникновение особых причин, которые могут повлиять на качество процесса. Следовательно, процесс переработки нефти можно считать стабильным. В случае обнаружения выхода процесса из-под контроля необходимо будет анализировать причины нестабильности процесса и принимать меры по его регулированию, а значения границ пересчитывать. Полученные нами контрольные границы для представленных карт могут использоваться на предприятии для дальнейшего мониторинга процесса переработки нефти.

Как видно, совместное применение двух групп разных видов контрольных карт Шухарта по количественному признаку позволяет оптимизировать оценку стабильности процесса, выявляя различные уровни его вариации. Были проведены дополнительные исследования по другим показателям технологического режима: давление, МПа; температура, °С; и по показателям качества фракций нефтепродуктов: плотность, кг/м3; давление насыщенных паров, кПа; температура вспышки в открытом/закрытом тигле, °С; температура помутнения и застывания, °С; кислотность, мг•КОН на 100 см3. Обработка этих данных по предложенной методике выявила аналогичную результативность совместного применения двух групп разных видов контрольных карт Шухарта по количественному признаку.

Поэтому мы считаем, что такой подход к контролю процесса переработки нефти с целью определения его статистической управляемости может применяться с использованием любых параметров технологического процесса и показателей получаемых при этом продуктов. Выбор параметров процесса и продуктов должен определяться их значимостью для конечного результата производства.

Предложенная методика контроля процесса переработки нефти послужила основой для разработки проекта стандарта организации по статистическому контролю процесса переработки нефти.

Выводы

Таким образом, в настоящей работе было предложено для совершенствования контроля процесса переработки нефти применять совместно различные виды контрольных карт Шухарта по количественному признаку.

Совместное применение двух групп различных видов контрольных карт по количественному признаку наиболее эффективно. Предложенный подход оптимизирует и повышает чувствительность обнаружения выхода процесса из управляемого состояния, позволяет оценивать характер изменчивости, помогает выявлению особых причин, дает возможность зафиксировать как небольшие, так и значительные изменения процесса и оперативно при необходимости вмешиваться в процесс, не допуская выпуска несоответствующей продукции.

Внедрение предложенного метода контроля процесса переработки нефти с учетом представленных рекомендаций позволит поддерживать качество готовой продукции на высоком уровне.