Алюминиево-кремниевые сплавы, также называемые силуминами, а в особенности их более сложные разновидности, дополнительно легированные магнием, железом и другими металлами, являются наиболее распространенными алюминиевыми сплавами. Эти сплавы широко применяются почти во всех отраслях промышленности, особенно в авиации и химической технологии [1]. Алюминиево-кремниевые сплавы в соответствии с технологией изготовления являются литейными сплавами [2]. Силумины обладают хорошей тепло- и электропроводностью, высокими механическими и литейными свойствами, коррозионной стойкостью [3]. Данные сплавы, как и другие сплавы, содержат примеси, которые достаточно сильно влияют на свойства. Железо является постоянной примесью в этих сплавах, поэтому все анализируемые составы содержат Fe. Этот металл необходимо вводить для улучшения технологичности сплавов, но при этом он ухудшает тепло- и электропроводность, механические свойства, снижает пластичность и пористость [4].

Цель исследования: существуют разные технологии, которые позволяют ежедневно получать большое количество конечной продукции на промышленных предприятиях [5]. Поэтому целью настоящей работы является улучшение технологичности сплавов для увеличения эффективности технологического процесса. В рамках настоящей работы предметом исследования являются фазовые превращения в анализируемых сплавах, поскольку разработка материала с передовыми свойствами может быть произведена только с учетом глубокого понимания распределения структурных составляющих в сплавах и их влияния на свойства. Основной структурной составляющей алюминиево-кремниевых сплавов является эвтектика Al-Si. Настоящая работа демонстрирует, как компьютерное моделирование может помочь в поиске составов экспериментальных сплавов, которые будут в дальнейшей работе получены металлургическими методами.

Материалы и методы исследования

Материалом исследования являлись сплавы на основе алюминия, содержащие различное количество кремния, от 0 до 12 % Si (по массе), а также небольшое количество железа (до 0,5 % по массе). Анализируемые составы сплавов приведены в таблице. Выбор приведенных составов объясняется особенностями технологии производства сплавов – тем, что железо улучшает заполнение формы при производстве сплава по литейным технологиям. Поэтому необходимо знать, какие железосодержащие фазы будут формироваться в процессе производства. С алюминием железо образует интерметаллические фазы различных типов. Вариация кремния также необходима для лучшего понимания интервалов кристаллизации каждого состава.

Моделирование было реализовано на программном обеспечении «ThermoCalc Software 9.0» в Институте материаловедения, Университет науки и технологий Миссури, штат Миссури, США.

Анализируемые сплавы

|

Сплав |

Химический состав |

||

|

Al ( %) |

Si ( %) |

Fe ( %) |

|

|

Сплав 1 |

92 % |

6 % |

2 % |

|

Сплав 2 |

94 % |

4 % |

2 % |

|

Сплав 3 |

96 % |

2 % |

2 % |

|

Сплав 4 |

93,5 % |

6 % |

0,5 % |

|

Сплав 5 |

95,5 % |

4 % |

0,5 % |

|

Сплав 6 |

97,5 % |

2 % |

0,5 % |

Результаты исследования и их обсуждение

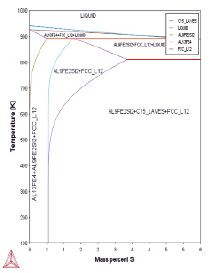

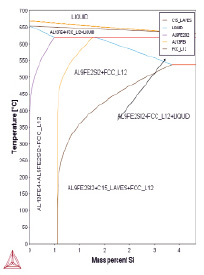

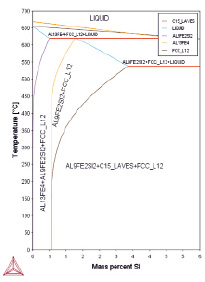

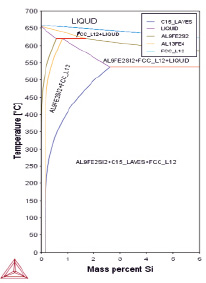

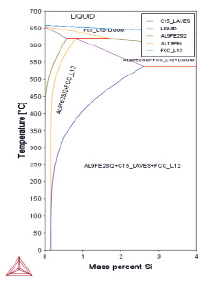

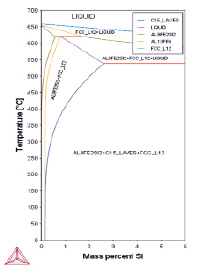

При моделировании составов были получены кривые распределения фаз в зависимости от изменения концентрации кремния (рис. 1, 2). На полученных фазовых диаграммах можно определить области существования твердых растворов, кристаллизацию вторичных фаз и равновесные кривые жидкой и твердой фаз. Моделируемые результаты соответствуют теоретическим представлениям [2–3]. Добавление железа влияет на стабильность железосодержащих фаз в превращениях «жидкая фаза + твердая фаза = твердая фаза». Полученные температурные границы существования каждой фазы показывают, как изменяется концентрация кремния: она снижается при охлаждении во всех фазах. Во всех сплавах наблюдается умеренно узкий интервал кристаллизации.

а) б)

в)

Рис. 1. Полученные фазовые диаграммы: а) 92 %Al – 6 %Si – 2 %Fe; б) 94 %Al – 4 %Si – 2 %Fe; в) 96 %Al – 2 %Si – 2 %Fe

а) б)

в)

Рис. 2. Полученные фазовые диаграммы: а) 93,5 %Al – 6 %Si – 0,5 %Fe; б) 95,5 %Al – 4 %Si – 0,5 %Fe; в) 97,5 %Al – 2 %Si – 0,5 %Fe

Показано, что увеличение содержания кремния в сплавах приводит к различиям начала и конца кристаллизации, положению интервалов кристаллизации и положению превращений «жидкая фаза + твердая фаза = твердая фаза». Наличие не всех смоделированных фаз в реальных сплавах было подтверждено металлографией, однако в процессе кристаллизации при низких скоростях охлаждения жидкая фаза может иметь зоны с аномальным химическим составом, которые образуются за счет снижения содержания легирующих элементов в жидкой фазе, расположенной между кристаллами растущих твердых растворов. В то время как кристаллы твердого раствора или химического соединения растут, содержание легирующих элементов в жидкой фазе значительно снижается. Это приводит к образованию зон с неравномерным распределением легирующих элементов в жидкой фазе.

Предполагается, что железосодержащие фазы при высокой температуре насыщаются кремнием. Это приводит к диффузии кремния из железосодержащих фаз в процессе дальнейшего охлаждения до 250 °C.

Заключение

Таким образом, моделирование позволяет получить представление о фазовом составе в высокотемпературной области и ожидаемых температурных интервалах фазовых превращений, а также о значениях изменений процентного содержания элементов в фазах во время кристаллизации при низких скоростях охлаждения. На основе смоделированных диаграмм становится возможным произвести выбор новых составов сплавов и технологий для их экспериментального производства.

В последующих работах будет рассмотрено влияние снижения концентрации кремния в каждой фазе на окончательное распределение структурных составляющих в экспериментальных сплавах, работающих при комнатной температуре. Основная цель последующей работы – выяснить, как конечные свойства экспериментальных сплавов коррелируют с прогнозируемыми свойствами, а также провести внедрение современных методов моделирования в процесс разработки сплавов. Это необходимо для более полного понимания процессов формирования реальной структуры.