Торф является возобновляемым природным ископаемым. Мировой ресурс торфа, по оценкам экспертов составляет от 250 до 500 млрд т. При этом ежегодно в мире образуется почти 3,0 млрд м3 торфа, что на два порядка (!) больше, чем используется [1, 2].

Лидером по запасам торфа является Канада, где сосредоточено 170 млрд т, второе место у России – 150 млрд т. Далее следуют – Швеция, Финляндия, Германия, Белоруссия и т.д. При этом прирост запасов торфа оценивается в среднем в 150 тысяч тонн на каждые 1 млрд т запасов, поэтому в ряде стран торф относится к энергоресурсам, как биотопливо, и теплоэлектростанции на нем вносят существенный вклад в энергетику [3]:

– в Финляндии 15 % тепловой энергии получают за счет торфа,

– в Ирландии 10 % генерации электроэнергии приходится на торф,

– в Белоруссии доля торфа в энергобалансе достигает 5 %.

Системный анализ проблемы

Советский Союз являлся первой страной в мире по учтенным запасам торфа в количестве 200 млрд т, в том числе в России – 154,6 млрд т, со следующим распределением по типам (табл. 1): верховой торф составляет 81,7 млрд т, переходной – 23,4 млрд т, низинный – 44,7 млрд т и смешанный – 4,7 млрд т [2].

Таблица 1

Классификация видов торфа

|

Тип |

Лесной подтип |

Лесо-топяной подтип |

Топяной подтип |

|||

|

Древесная группа |

Древесно-травяная |

Древесно-моховая |

Травяная группа |

Мохо-травяная группа |

Моховая группа |

|

|

Низинный |

Ольховый, березовый, еловый, сосновый, ивовый |

Древесно-тростниковый, древесно-осоковый |

Древесно-гипновый, древесно-сфагновый |

Хвощовый, тростниковый, осоковый, вахтовый, шейхцериевый |

Осоково-гипновый, осоково-сфагновый |

Гипновый, сфагновый |

|

Переходной |

Древесный |

Древесно-осоковый |

Древесно-сфагновый |

Осоковый, шейхцериевый |

Осоково-сфагновый |

Гипновый, сфагновый |

|

Верховой |

Сосновый |

Сосновопушицевый |

Сосоново-сфагновый |

Пушицевый, шейхцериевый |

Пушицево-сфагновый, шейхцериево-сфагновый |

Медиум-торф, фускум-торф, комплексный, сфагново-мочажиный |

В настоящее время торфяная промышленность стала неконкурентоспособной по сравнению с угольной – с точки зрения топлива, а с нефтегазовой и химической – как сырья (для удобрений и прочих продуктов). Это произошло, прежде всего, из-за затратного механизма его добычи, хранения и переработки. В России торфяники занимают площадь 64,7 млн га, площадь болот составляет 154,2 млн га, лесов 774,3 млн га, кустарников – 26,8 млн га, пашни – 123 млн га, со следующим распределением по вещественному составу (рис. 1).

Рис. 1. Классификация торфа по вещественному составу: Dср – средний размер частиц торфа, Б – битумы, Л – лигносульфонат, ГВ – гуминовые вещества, ФК – фульвовые кислоты, Das (А) – зольность, ПАВ – поверхностно-активные вещества, ПЭ – полиэлектролиты

Ранее по размерам добычи торфа Россия занимала первое место в мире. Торф использовался комплексно – как топливо, для удобрений, в строительстве, в медицинских целях, в химической промышленности и др. Так, в 1950-е гг. в России ежегодно добывалось более 50 млн т торфа, которые использовались на 80 электростанциях, работающих на торфе, и для производства сельскохозяйственных удобрений объемом более 150 млн т в год. В этот период индустриального расцвета торфяной отрасли активно функционировали более 300 торфо-предприятий. Такие производственные объединения, как «Ленторф», «Калининторф», «Шатураторф» и другие, добывали каждое в отдельности более 5 млн т торфа за сезон. Но уже в 2000 г. объем добычи торфа в России составлял 13,6 млн т, а в 2005 г. объемы добычи торфа снизились до 4 млн т [1–3].

В настоящее время Правительство РФ внесло в Госдуму поправки к ФЗ «Об электроэнергетике» о поддержке электростанций на торфе, что должно переломить ситуацию с его использованием.

Однако, как показывает статистика, с каждым годом возрастают масштабы торфяных пожаров, нанося существенный вред здоровью населения за счет выделения опасного канцерогена – бензопирена. Поэтому защита торфа от самовозгорания и предотвращение пожаров торфяников приобретает чрезвычайно важное социальное и экономическое значение и в нашей стране, и за рубежом [2, 4].

Добыче торфа, как правило, предшествует осушение залежи. Поверхность торфяника очищается от растительности и делится каналами на соответствующие участки, понижая тем самым уровень грунтовых вод и влажность торфа [5].

Однако именно при осушении торфа возникает опасность его самовозгорания из-за продуктов жизнедеятельности микроорганизмов, разогревающих его массу до 70 градусов Цельсия. Возникающие при этом процессы деструкции вызывают дальнейшее повышение температуры, что превращает торф в полукокс, который при наличии кислорода самовоспламеняется. Такой самонагрев и самовоспламенение происходят и при хранении добытого торфа [3, 4].

Несмотря на то, что бесполезность тушения торфяных пожаров водой доказана ещё в конце прошлого века, многие современные патенты в области тушения торфяных пожаров [№ 2087167, № 2194553, № 2277956 и т.д.] «продолжают изобретать» водяные методы и создавать специальные средства для этого, невзирая на то, что заливка водой торфяника делает невозможной его эксплуатацию, то есть добычу и использование торфа [6–8].

Известны разные методы тушения пожаров на торфяниках, в том числе безводными способами, один из которых, например, заключается в создании барьера по контуру наиболее пожароопасных участков, до возникновения очагов самовозгорания и во время пожаров. Барьер состоит из смеси измельченных карбонат содержащей (с содержанием карбоната магния и/или карбоната кальция в сумме не менее 90 %) и опал-кристобалитовой (с содержанием оксида кремния не менее 80 %) пород, взятых в соотношении 2:1 с добавкой глинистых минералов 7 % и кремнефтористого натрия 3 %, до 100 % к основной смеси. В качестве компонентов такой смеси могут быть использованы магнезит, доломит, известняк, трепел, опока, диатомит. При распространении огня к траншее минеральный материал разлагается с выделением углекислого газа, который снижает содержание кислорода в воздухе. Оксиды магния и кальция начинают взаимодействовать с указанными добавками с образованием устойчивого к высоким температурам пористого барьера, который препятствует распространению огня. Недостатком способа являются, во-первых, уничтожение торфа пожаром, во-вторых, высокие единовременные и эксплуатационные затраты на его осуществление, а в-третьих, отсутствие возможности осуществлять локацию и предотвращать самовозгорание торфа [7].

Существует способ газовой локации подземных пожаров, который заключается в запуске индикаторного газа в выработанное пространство под контуром пожара, и в определении появления на поверхности запускаемого газа и изменения концентрации пожарных газов. Кроме больших единовременных и эксплуатационных затрат недостатком данного способа является невозможность его использования на торфяниках, которые ещё не эксплуатируются [6–8].

Существуют газовые способы тушения лесов и торфяников: «бомбами» с жидким азотом, «брикетами» с гранулами диоксида углерода и др., но они имеют «поверхностную эффективность», а самовозгорание торфа и развитие пожара происходит в глубине торфяника, куда они попасть не могут [7].

Отечественными учеными и специалистами разработан метод азотирования торфа, который заключается в том, что с помощью установки сепарации воздуха (мембранной или термомагнитной) из окружающей атмосферы отделяется кислород, который возвращается обратно, а азот с помощью газо-торфяных стволов-термозондов (ГТСТЗ) вводится в зону саморазогрева торфа. Эта зона определяется тремя ГТСТЗ, путем тепловой локации «очага саморазогрева», что позволяет предотвратить самовозгорание и обеспечить безопасную добычу и хранение торфа [7, 8].

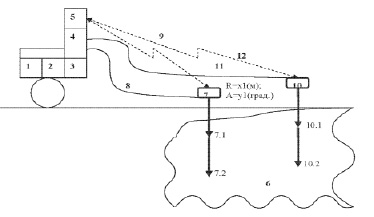

Однако автоматизированный комплекс (рис. 2), реализующий указанный способ на мотопомпах «Гейзер-1200» или «Гейзер-1600», во-первых, требует буксировки на торфяник, что в условиях бездорожья значительно затрудняет их применение, во-вторых, отсутствие алгоритмов «двухэтажной тепловой локации» вызывает сомнение в точности определения «очага» саморазогрева или пожара, а в-третьих, и это главное – автоматизация ГТСТЗ на радиомодулях снижает надежность функционирования комплекса [5, 7–9].

Рис. 2. Структурная схема установки обнаружения, предотвращения и тушения торфяника: 1 – мотокомпрессор (1 – двигатель, 2 – компрессор); 3 – сепаратор воздуха; 4 – ресивер; 5 – радиоблок управления (контроллер с радиомодемами и приемопередатчиком ГЛОНАСС); 6 – торфяник; 7 – радиоконтроллер ГТСТЗ с термодатчиками (7.1 и 7.2); 8 – газовый рукав; 9 – радиоканал с ГТСТЗ; 10 – радиоконтроллер ГТСТЗ с термодатчиками (10.1 и 10.2); 11 – газовый рукав; 12 – радиоканал с ГТСТЗ

Методы решения проблемы

В качестве альтернативы изобретению была разработана модель автоматизированной установки, которая устраняет перечисленные недостатки следующим образом:

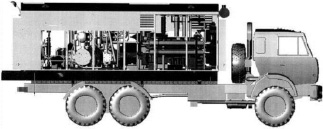

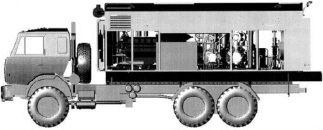

– во-первых, применением высоко проходимой серийной мобильной азотной станции ТГА 5/10 мощностью в 300 л.с (рис. 3) с производительностью 5 Нм³/мин. и давлением в 10 атм, при чистоте азота в 98–99 % с габаритными размерами – 6,0×2,5×3,6 м и массой в 11,5 т [10],

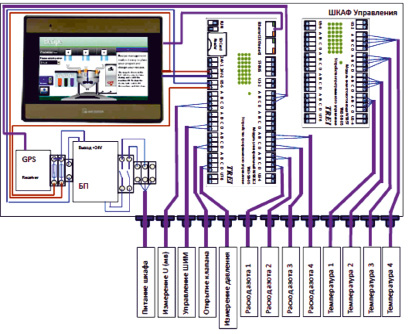

– во-вторых, учитывая необходимость подключения ГТСТЗ к газовым шлангам (использование стандартных пожарных рукавов), для связи с контроллером и датчиками ГТСТЗ (в отличие от запатентованной схемы) применены контрольные кабели с соответствующими разъемами (рис. 4), что позволило автоматизировать процесс на высокопроизводительном и высоконадежном многофункциональном контроллере TREI-5B-05 [11].

Рис. 3. Азотная станция ТГА – 5/10 Краснодарского компрессорного завода

Рис. 4. Структурная схема автоматизации на МФК TREI-5B-05

Более того, в этом случае, помимо реализации блок-схемы автоматизации (рис. 4) на одном контроллере с необходимыми модулями (табл. 2), появляется возможность применить методы электроразведки, а именно – метод вертикального электрического зондирования (ВЭЗ), который даст возможность не только повысить достоверность обнаружения условий саморазогрева торфа и его очага, но и осуществлять электрическое профилирование торфяника, что позволит по удельному электрическому сопротивлению прогнозировать и пористось, и влагонасыщенность, и глинистость, и некоторые другие свойства [12, 13].

Таблица 2

Спецификация контроллера Tray 05

|

Спецификация |

|||

|

№ |

Тип |

Наименование |

Назначение |

|

1 |

БП |

Блок питания с ~220 В и с выходом = 24 В или DCßàDC преобразователь АКБ автомобиля |

Питание модулей контроллера, внешних нагрузок, Touch Panel, GPS приемник |

|

2 |

GPS |

GPS приемник с выходом на RS-232 |

Принимает координаты шкафа |

|

3 |

M932C2 |

Интеллектуальный модуль в составе: |

Программируемый контроллер |

|

Юнит U2AI |

2 дифференциальных канала ввода 4..20 мА |

Измерение расхода азота в ГТС ТЭЗ 1 и 2 |

|

|

Юнит U2AI |

2 дифференциальных канала ввода 4..20 мА |

Измерение расхода азота в ГТС ТЭЗ 3 и 4 |

|

|

Юнит URS |

1 канал последовательного интерфейса RS-232 |

Получение координат GPS в стандарте IMEA |

|

|

Юнит U2DOH |

2 канала дискретного вывода с ШИМ-выходом |

Выдача импульсов напряжения для электрозондирования между двумя ГТС ТЭЗ |

|

|

Юнит UAI |

1 канал ввода напряжения низкого уровня |

Измерение потенциала между двумя ГТС ТЭЗ |

|

|

Юнит U2AI |

2 дифференциальных канала ввода 4..20мА |

Измерение давления в ресивере |

|

|

4 |

W935T |

8 каналов ввода температур от термометров сопротивлений по четырехпроводному подключению с мультиплексированием |

Измерение температуры в ГТС ТЭЗ 1, 2, 3 и 4 |

|

5 |

Touch Panel |

Сенсорная панель Wintek M8000 |

Управление и визуализация |

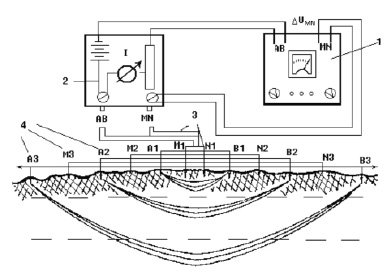

Электроразведочная часть установки ВЭЗ состоит из двух питающих и двух приемных электродов (рис. 5). В качестве электродов обычно применяют металлические штыри, которые забиваются в землю. Питающие электроды принято обозначать буквами А и В, приемные – M и N [13].

Рис. 5. Схема измерений в методе ВЭЗ

К питающим электродам с помощью проводов подсоединяют источник тока – батарею или специальный генератор. В земле возникает электрическое поле и начинает протекать электрический ток. Силу тока в питающей линии (IAB) измеряют с помощью амперметра, включенного в цепь АВ. На приемных электродах M и N возникает разность электрических потенциалов (DUMN), которая измеряется с помощью вольтметра.

По результатам измерений можно судить об электрических свойствах горных пород на глубинах проникновения тока в землю. Глубина «погружения тока» зависит в основном от расстояния между питающими электродами А и В. По результатам выполненных измерений вычисляют кажущееся удельное электрическое сопротивление (КС), обозначаемое ρк, и измеряемое в Ом·м [12, 13]:

где K – геометрический коэффициент (зависит от взаимного расположения и расстояний между электродами A, B, M и N), ΔUMN – разность потенциалов на приемных электродах M и N, IAB – сила тока, протекающего в питающей линии.

Для реализации предлагаемого способа термоэлектрозондирования изобретенные газоторфяные стволы легко модернизируются путем установки термопар в два «приемных» ГТС вместо двух «ТСМ-50 верхней части», а в двух «питающих» ГТС демонтируются «ТСМ-50 верхней части» и питающие провода присоединяются к верхней части ствола, который становится «питающим электродом» (рис. 2). При этом тепловая локация очага саморазогрева или пожара осуществляется по данным многократного опроса ТСМ-50, установленных в «нижних частях» всех 4-х ГТС, методом четырехточечной пассивной локации (разностно-дальномерным методом с базово-корреляционной обработкой), которая значительно достовернее метода триангуляции, так как позволяет получить точность определения углов пеленга в несколько угловых минут – результат, недостижимый для триангуляционных систем [14].

Общий алгоритм работы автоматизированного комплекса на базе мобильной ТГА – 5/10 отличается только в части электрозондирования, так как каждый из четырех газоторфяных стволов-термо-электрозондов (ГТС-ТЭЗ) устанавливается на торфянике по одной линии в точном соответствии со схемой электрозондирования (рис. 5).

Заключение

Применение способа и мобильного автоматизированного комплекса на базе ТГА-5/10 для обнаружения, предотвращения и тушения торфяных пожаров, позволяет принципиально по-новому решить проблемы пожарной и экологической безопасности торфяников, а также добычи и хранения торфа [15].