Полифениленсульфон (ПФСн) – аморфный термопласт со структурой гетероцепного полимера, сохраняющий работоспособность при повышенных температурах (до +220 °С). ПФСн обладает высокой химической и радиационной стойкостью, огнестойкостью, низким водопоглощением и малой усадкой при формовании [1–3].

В качестве армирующих наполнителей для ПФСн широкое применение находят углеродные волокна (УВ), которые придают материалу высокие механические свойства, повышенную теплостойкость и абляционную стойкость [4, 5]. При этом введение волокнистых наполнителей, как правило, вызывает изменения в структуре полимера. В частности, наполнение сопровождается появлением внутренних пор. Так как поры относятся к объемным дефектам, то они могут влиять на прочностные и технологические свойства материала. Особенно это важно при использовании композитов в качестве материалов для 3D-печати методом FDM, где от пористости нитей зависит качество печати. В связи с этим целью данной работы является исследование зависимости пористости композиционных материалов на основе ПФСн от содержания волокнистых наполнителей и их размеров.

Материалы и методы исследования

В работе использовались молотые (0,2 мм) и рубленые (3 мм) УВ производства фирмы R&G, Германия. Углеродные волокна были предварительно подвержены термической обработке при 420 °С в течение 5 часов для удаления низкотемпературного аппрета.

В качестве полимерной матрицы для композиционных материалов использовался синтезированный ПФСн на основе 4,4′-дигидроксидифенила и 4,4′-дихлордифенилсульфона, с характеристической вязкостью около 0,4 дл/г [6–8].

Композиты получали смешиванием на высокоскоростном смесителе, а затем в расплаве на двухшнековом экструдере марки TwinTechScrew10 mm фирмы TwinTech (Великобритания) с пятью зонами нагрева при максимальной температуре 355 °С и скорости вращения шнеков 60 об/мин.

Композиционные материалы после экструдирования отливались на литьевой машине марки SZS-20 фирмы HaitaiMachinery (Китай) при температуре расплава 390–400 °С и температуре формы 180 °С.

Пористость материалов измерялась по формуле

(1)

(1)

где ρt – истинная плотность материала, кг/м3;

ρυ = m/V, (2)

где m – масса образца с порами, кг; V – объем образца с порами, м3.

Объем образца определяется по ГОСТ 15139-69 методом гидростатического взвешивания при использовании аналитических весов, подвесок и рабочей жидкости (дистиллированная вода). В день проведения испытаний измерялась температура рабочей жидкости и делалась поправка на плотность.

Результаты исследования и их обсуждение

Композиты на основе ПФСн были получены введением 10, 20, 30 и 40 % молотых и рубленых УВ. Образцы композитов кондиционировались согласно ГОСТ 12423.

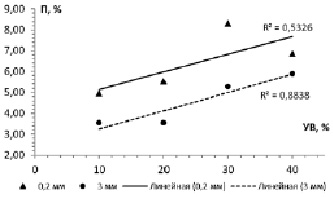

Из рис. 1 видно, что с увеличением содержания УВ пористость композитов повышается. По-видимому, это происходит по причине агрегирования частиц наполнителя, что приводит к ухудшению их смачиваемости полимерным расплавом. Также видно, что образцы с содержанием волокон длиной 0,2 мм имеют более высокие значения пористости, чем образцы, наполненные волокнами длиной 3 мм.

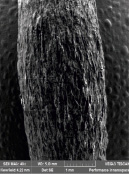

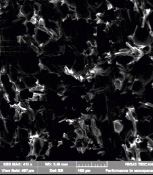

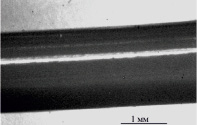

Для объяснения экспериментальных данных необходимо понять механизм образования пор. Волокнонаполненные полимерные нити (рис. 2, а), в отличие от дисперсно-наполненных (рис. 2, б), имеют рельефную поверхность, а поверхность среза или скола характеризуется высокой пористостью и неоднородностью, которая заметна даже невооруженным глазом (рис. 2, б).

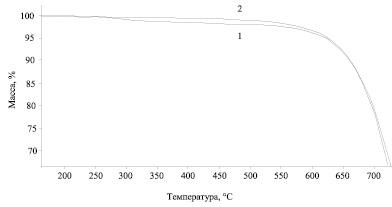

Аналогичные проблемы были описаны в работе [9], где авторы связали пористость с выделением различных газов, однако, по-видимому, образование пор в нитях лишь в малой степени связано газовыделением, так как вводимые УВ предварительно отжигаются при температуре 420 °С. Исследование УВ до и после отжига методом термогравиметрического анализа (ТГА) (рис. 3) показывает, что исходное волокно теряет около 1,5 % массы начиная с 275 °С, что соответствует паспортным данным относительно содержания заводского аппрета (рис. 3, кривая 1), тогда как для отожженного УВ потеря массы начинается только выше 500 °С (рис. 3, кривая 2).

Рис. 1. Зависимость пористости от содержания УВ

а) б)

в) г)

Рис. 2. Поверхность нити с содержанием УВ (а) и талька (в); срез нити с содержанием УВ (б) и талька (г)

Рис. 3. Кривые ТГАУВ 0,2 мм: 1 – исходное; 2 – отожженное

Скорее всего, порообразование является результатом физического разрыхления полимерной матрицы жесткими волокнами, которые при выходе из экструзионной фильерной головки релаксируют и, ориентируясь, локально разрывают полимерный расплав. При этом, чем меньше длина волокна, тем большим модулем упругости и большим сопротивлением деформациям на сдвиг и на изгиб при переработке оно обладает, чем, по-видимому, объясняется большее разрыхление и порообразование в композитах с короткими волокнами (0,2 мм). Волокна с длиной 3 мм в меньшей степени концентрируют напряжения, могут деформироваться при переработке и в большей степени ориентироваться. Нельзя также не учитывать тот факт, что высокие сдвиговые напряжения, возникающие при наполнении полимера волокнами, приводят к их разрушению при переработке методом экструзии [10]. Несмотря на это, для композитов с содержанием волокон с длиной 3 мм, по всей видимости, сохраняется длина, которая в среднем превосходит исходный размер волокон с длиной 0,2 мм, о чем свидетельствуют данные по реологии данных композитов.

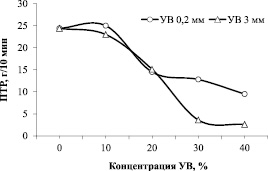

Исследование влияния концентрации и длины волокнистых наполнителей на реологические свойства показало, что с увеличением содержания УВ показатель текучести расплава (ПТР) значительно снижается, при этом более низким ПТР обладают композиты с содержанием волокон длиной 3 мм. Полученные результаты (рис. 4) закономерны и говорят о снижении подвижности расплава из-за наличия жестких недеформируемых частиц, при этом чем больше длина частиц, тем более затрудняется течение расплава.

Рис. 4. Зависимость ПТР ПФСн от концентрации и длины УВ

Рис. 5. График зависимости пористости композитов с УВ от значения ПТР

а) б)

Рис. 6. Электронные снимки разрушенных образцов с содержанием УВ: а – 0,2 мм; б – 3 мм

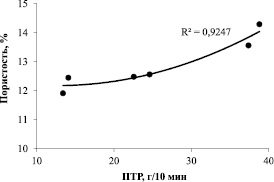

Для выявления влияния текучести расплава на пористость были получены композиты с различными ПТР на основе ПФСн с УВ с длиной волокон 0,2 мм. Концентрация УВ для всех образцов составляла 30 %. Вязкость расплава регулировалась за счет введения в состав композита различных концентраций высокотемпературного пластификатора.

Исследование зависимости пористости композитов от ПТР показало, что с увеличением ПТР пористость имеет тенденцию к незначительному увеличению, что говорит о меньшей пористости композитов с более высокой вязкостью расплава (рис. 5).

Исходя из описанного выше механизма порообразования, повышение пористости композитов с увеличением ПТР, по-видимому, обусловлено более низким сопротивлением разрыву и разрыхлению менее вязкого расплава полимера жесткими частицами наполнителя. Высокая вязкость расплава, а также меньшая жесткость волокон длиной 3 мм, вероятно, обуславливает более низкую пористость данных композитов.

Электронные снимки разрушенных образцов показывают достаточно высокую степень ориентации частиц наполнителя и наличие пустот, однако по данным снимкам затруднительно сделать определенные выводы о разности степени пористости (рис. 6).

Таким образом, проведенные исследования показывают, что угленаполненные композиты характеризуются определенной степенью пористости, которая обусловлена физическими свойствами волокон. Повышение содержание волокнистых наполнителей приводит к увеличению пористости. Композиты с рублеными волокнами (3 мм), а также с большей вязкостью расплава характеризуются меньшей пористостью.