Современная техника сверхвысоких частот характеризуется большим разнообразием типов генераторов и усилителей, среди которых особое место занимают вакуумные электронные приборы магнетронного типа (ВЭП М-типа). ВЭП М-типа импульсного или непрерывного действия благодаря ряду достоинств (высокому коэффициенту полезного действия, компактности, надёжности, стабильности, высокой мощности генерируемых колебаний и т.д.) нашли широкое применение в радиолокационных и навигационных системах, в аппаратуре слежения и радиопротиводействия, в сельском хозяйстве, медицине и в устройствах оборонно-промышленного комплекса. В настоящее время в России и за рубежом выпускаются различные типы ВЭП М-типа импульсного действия, отличающиеся друг от друга частотой генерируемых колебаний, выходной мощностью и временем готовности.

Работоспособность и стабильность эксплуатационных параметров ВЭП М-типа в значительной степени зависят от физических свойств катодов. Это связано с тем, что эмитирующая поверхность катодов, находясь непосредственно в области взаимодействия электронных потоков и высокочастотных электромагнитных полей, подвергается интенсивной бомбардировке потоками электронов и ионов. Такое воздействие приводит к изменению физико-химических, геометрических, эмиссионных и других свойств катодов, влияющих на эксплуатационные параметры приборов. При конструировании ВЭП М-типа чрезвычайно важно из множества существующих вариантов катодов сделать правильный выбор конструкции и технологии их изготовления, которые в полной мере обеспечивали бы достижение требуемых эксплуатационных параметров приборов. Поэтому в производстве современных ВЭП М-типа особое внимание уделяется созданию высокоэффективных и надежных катодов, отличающихся высокой стабильностью эмиссионных свойств в условиях интенсивной электронной бомбардировки и ряда других внешних факторов [1–3]. Металлопористые катоды (МПК) применяют в различных ВЭП, в частности в большинстве ламп бегущей волны или обратной волны современных усилителей для радиолокации, наземной и космической связи, телевещания, сотовой связи [4].

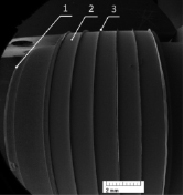

В современное время МПК применяют и в ВЭП М-типа с мгновенной готовностью и импульсной мощностью от 40–60 Вт. Для реализации мгновенной готовности и включения с первого импульса ВЭП М-типа усилителя прямой волны малой мощности используется автоэмиссионный комбинированный МПК, который обеспечивает практически мгновенную готовность прибора за счет автоэлектронной эмиссии с холодных автоэмиссионных катодов. Рабочая поверхность катода выполнена в виде чередующихся вторично-эмиссионных и автоэмиссионных шайб (рис. 1). В качестве вторично-эмиссионного эмиттера применяется импрегнированный алюминатный МПК, представляющий собой шайбы из пористого вольфрама, пропитанного алюминатом бария и кальция (3BaO·CaO·Al2O3), а в качестве автоэмиссионного эмиттера – шайбы из танталовой фольги толщиной 4 мкм с автоэмиссионной кромкой толщиной 1 мкм, сформированной ультразвуковой обработкой [5]. Недостатками такого катода являются малая долговечность (не превышает 1000 часов) и нестабильность автоэлектронной эмиссии, представляющая собой большие флуктуации тока, значительные низкочастотные шумы, внезапное прекращение эмиссии вследствие пробоя и оплавления [6]. Устойчивая работа с долговечностью порядка 1000 часов достигнута при изготовлении автоэмиссионных эмиттеров из гексаборида лантана.

Рис. 1. Автоэмиссионный комбинированный МПК: 1 – керн катода, 2 – вторично-эмиссионный эмиттер, 3 – автоэмиссионный эмиттер

Такая малая долговечность не достаточна для современных ВЭП М-типа, для которых необходима долговечность до 5000 часов. Для решения проблемы создания таких катодов необходимо решить две задачи:

1. Провести анализ причин малой долговечности автоэмиссионных танталовых шайб катодов, исследовав состояние их кромок после работы прибора в номинальном режиме.

2. Разработать конструкцию автоэмиссионного комбинированного МПК для маломощного ВЭП М-типа с мгновенной готовностью с первого импульса.

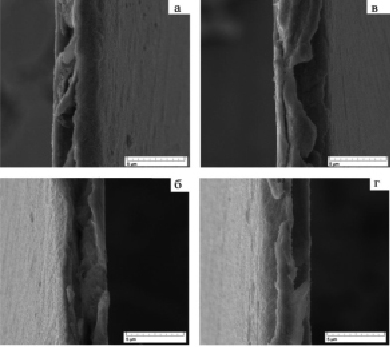

При помощи растрового электронного микроскопа «ТЕSCAN MIRA 3 LMH» была проведена растровая электронная микроскопия кромок автоэмиссионных танталовых шайб автоэмиссионного комбинированного МПК после его работы в маломощном импульсном ВЭП М-типа С-диапазона в номинальном режиме (рис. 2).

Рис. 2, б, г, показывает, что имеются расслоения кромок и выступы шириной менее 1 мкм по краям кромок. Возможными причинами расслоения кромок могут являться и термические напряжения, и образование канавок за счет ионного распыления при ионной фокусировке в центре кромки. Возможной причиной образования выступов шириной менее 1 мкм (исходная танталовая фольга, полученная прокаткой, имеет вытянутые зерна размером несколько микрометров), по краям кромок может быть самосогласованное магнетронное распыление в парах материала катода. Рис. 2, а, в показывает, что на кромках имеются локальные зоны их оплавления. Температура плавления тантала 2996 °С [7], но в работающем приборе средняя температура поверхности катода не достигает более 1100 °С, а локальные температуры – более 1800 °С, что недостаточно для плавления чистого тантала. Поэтому наличие локального оплавления кромок может быть только при наличии на поверхности оксидов тантала, вероятнее всего Ta2O5 с температурой плавления 1785–1872 °С в зависимости от его модификации [7]. Итак, возможной причиной нестабильной работы и малых сроков службы данных приборов с данным катодом является то, что в начале их работы происходит расслоение кромок на лезвия шириной 0,1–0,5 мкм, которое создает автоэлектронную эмиссию в начале каждого импульса и обеспечивает тем самым мгновенную готовность прибора. Однако эти лезвия могут быть не устойчивы к интенсивной электронной и ионной бомбардировке и микроразрядам, которые могут после нескольких сотен часов работы приводить к оплавлению этих лезвий, что снижает автоэлектронную эмиссию, ухудшает стабильность работы прибора и приводит к пропуску импульсов.

Для предотвращения процессов расслоения и оплавления кромок возможно формирование кромок меньшего размера. Работа таких кромок может быть более стабильной из-за наличия эффекта их самозаострения, что делает их особенно устойчивыми к воздействию микроразрядов [6]. Уменьшение размера кромок также дополнительно повышает эффективную площадь вторично-эмиссионного эмиттера.

Рис. 2. Растровая электронная микроскопия кромок автоэмиссионных танталовых шайб: а, в – оплавление острия, б, г – расслоение острия

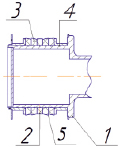

Рис. 3. Автоэмиссионный комбинированный МПК с долговечностью в ВЭП М-типа до 5000 часов: 1 – керн катода, 2, 3 – вторично-эмиссионные втулки, 4 – канавки с молибденокобальтовым припоем, 5 – автоэмиссионные кромки

Конструкция автоэмиссионного комбинированного МПК для маломощного ВЭП М-типа с мгновенной готовностью с первого импульса долговечностью до 5000 часов представлена на рис. 3.

На керне катода 1 из тугоплавкого металла имеются канавки 4, в которых размещен молибдено-кобальтовый припой. На наружной поверхности керна закреплены вторично-эмиссионные втулки 2 и 3, изготовленные из вольфрамовой губки и пропитанные алюминатом бария и кальция (3BaO·CaO·Al2O3). На наружной поверхности втулок выполнены автоэмиссионные кромки 5 с радиусом закругления 0,1–0,2 мкм. Вольфрамовую губку катода изготавливают из вольфрамового порошка ВЧДК. При изготовлении вольфрамовых губок в качестве связующего используют высокоочищенный парафин. Для пропитки спеченных вольфрамовых губок применяют бескислородную медь в виде стружки или отходов. После меднения вольфрамовой губки из него вытачивают втулку требуемой формы, затем вытравливают и испаряют медь. Пропитка губки активным веществом (3BaO·CaO·Al2O3) осуществляется в потоке сухого водорода (с точкой росы 223 К) при температуре 2000–2100 К. Затем вольфрамовую губку нагревают в водородной печи. Активное вещество расплавляется и заполняет поры губки. Вольфрамовая губка нормально пропитывается, если с противоположной стороны губки появляется избыток активного вещества, который затем удаляют. Закрепление пропитанной вольфрамовой губки на керне катода осуществляют пайкой молибдено-кобальтовым припоем.

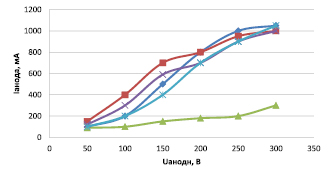

Для исследования разработанных катодов были проведены испытания в диодном режиме пяти экспериментальных макетов приборов (один с базовой конструкцией по рис. 1 и четыре с различными вариантами конструкций по рис. 3), результаты испытаний которых представлены на рис. 4.

Разработанные автоэмиссионные комбинированные МПК (по рис. 3) в экспериментальных макетах, показывающие в диодном режиме анодный ток более 400 мА при анодном напряжении 300 В, при дальнейшей постановке их в прибор позволяют повысить выход годных приборов до 80 %.

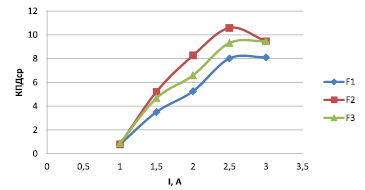

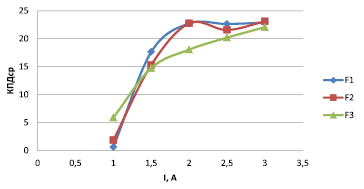

Для дальнейшего исследования разработанных катодов были проведены динамические испытания маломощного ВЭП М-типа с мгновенной готовностью с первого импульса с автоэмиссионными комбинированными МПК по рис. 1 и 3 при постоянной мощности входного сигнала, равной 60 Вт в полосе частот С-диапазона по трем точкам F1, F2, F3, результаты испытаний которых представлены на рис. 5 и 6.

Рис. 4. Вольтамперные характеристики экспериментальных макетов с разными вариантами катодов

Рис. 5. Зависимость среднего коэффициента полезного действия от тока анода по результатам динамических испытаний ВЭП М-типа с базовой конструкции катода (по рис. 1) на частотах F1, F2, F3

Рис. 6. Зависимость среднего коэффициента полезного действия от тока анода по результатам динамических испытаний ВЭП М-типа с разработанной конструкцией катода (по рис. 3) на частотах F1, F2, F3

При проведении динамических испытаний приборов установлено, что применение катодов с конструкцией по рис. 3 значительно снижает ток утечки. По результатам динамических испытаний коэффициент полезного действия прибора с катодом базовой конструкции по рис. 1 не превышает 11 % (рис. 5), а коэффициент полезного действия прибора с катодами конструкций по рис. 3 увеличился до 23 % (рис. 6).

В результате проведенных исследований установлено, что причиной нестабильной работы и малого срока службы маломощного ВЭП М-типа с мгновенной готовностью с первого импульса с автоэмиссионными комбинированными МПК является разрушение автоэмиссионных кромок танталовых шайб. Поэтому была разработана конструкция автоэмиссионного комбинированного МПК с уменьшенным радиусом закругления автоэмиссионных кромок до 0,1–0,2 мкм, которая обеспечивает мгновенную готовность и стабильную работу прибора в течение 5000 часов и повышает выход годных приборов до 80 %.