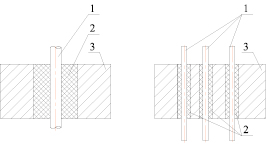

Эксплуатация морских судов, глубоководных аппаратов, энергетических установок и химических агрегатов невозможна без применения токовводов. Главными критериями работоспособности токовводов являются: прочность, герметичность, термостойкость, химическая (коррозионная) стойкость и способность надежно обеспечить передачу требуемой электроэнергии. Принципиальные схемы токовводов имеют вид, представленный на рис. 1.

Одножильные токовводы используются для передачи больших мощностей, многожильные используются как элементы органов управления. Помимо требований, перечисленных выше, токовводы должны быть устойчивы к короткому замыканию, не вносить искажений в электрические сигналы, обладать высокой электропроводностью [1], устойчивостью к повышенным температурам [2]. Поскольку основными диэлектриками являются пластмассы, стекла и керамика, то слабым звеном в конструкции токоввода является изолятор, так как и прочность, и термостойкость, и газонепроницаемость этих материалов значительно ниже, чем у металлов [3].

Самыми технологичными из перечисленных материалов являются пластмассы, которые являются достаточно хорошими диэлектриками, однако их проницаемость значительно выше, чем у стекол и металлов, они склонны к старению и растрескиванию [4]. Очевидна недостаточная по сравнению с металлами, стеклами и керамикой прочность и устойчивость пластмасс к повышенным температурам. Новые технологии в некоторых случаях позволяют заменить силикатные изоляторы пластмассовыми, однако при жестких режимах эксплуатации изоляторы из стекла, фарфора и керамики являются более надежными, чем изоляторы из пластмасс.

Поскольку изделия из фарфора и керамики изготавливаются спеканием, они неизбежно содержат поры, что отрицательно сказывается на газопроницаемости. Фарфор и керамика обрабатываются только абразивным инструментом и не поддаются обработке резанием, поэтому выпуск любого нового изделия требует новых форм и оснастки, что особенно невыгодно при выпуске малых партий.

Указанного недостатка лишено стекло, которым можно спаивать втулку со стержнем, заливая его в пространство между ними и тем самым обеспечивать надежное крепление и герметизацию (рис. 1). Это особенно эффективно при изготовлении многожильных токовводов (рис. 1, б). Но технологическим ограничением при организации подобных спаев является [1] условие

α1 > α2 > α3, (1)

где α1 – температурный коэффициент линейного расширения (ТКЛР) материала втулки; α2 – ТКЛР стекла, α3 – ТКЛР материала стержня.

Условие (1) обусловлено тем, что при охлаждении спая в стекле могут возникнуть напряжения растяжения, а прочность стекла при растяжении значительно меньше, чем при сжатии. Поэтому при организации стекло-металлических спаев нужно стремиться к созданию в стекле напряжений сжатия. Втулки часто изготавливают из нержавеющей стали, ТКЛР которой составляет 18•10-6 1/град. У стекол ТКЛР ниже, поэтому токопроводящие стержни делают из ковара [1], у которого α находится в пределах (5–6) 10-6 1/град. ТКЛР ковара близок по своему значению ТКЛР припоечных стекол, что удобно для организации спая, но удельное сопротивление ковара составляет 0,15·10-6 Ом•м, а меди 0,17•10-7 Ом•м, т.е. на порядок ниже. Следствием этого различия является то, что в случае перегрузки или короткого замыкания стержень из ковара перегревается и может расплавить изоляцию проводов или припой в контактах. Медь такого перегрева не вызывает, поэтому закономерно стремление изготавливать втулки из нержавеющей стали, а токопроводящие стержни из меди.

Предлагается в качестве изолятора использовать механически обрабатываемый слюдоситалл на основе калиевого фторфлогопита [5]. Он достаточно прочен, обрабатывается на металлорежущих станках, является хорошим диэлектриком. Литейная технология изготовления обеспечивает лучшую, чем у керамики, вакуумплотность. Силикатный состав гарантирует широкий температурный диапазон эксплуатации. В [6] показано, что варьированием режимов термообработки можно получить материал, обладающий следующими свойствами:

модуль упругости при растяжении, МПа 0,4·105;

разрушающее напряжение при сжатии, МПа 320;

разрушающее напряжение при изгибе, МПа 54;

термостойкость на удар, °С 750;

температурный коэффициент линейного расширения, град-1 80 •10-7;

натекание по гелию, л·мм рт. ст. /с, не более 10-7;

удельное электрическое сопротивление, Ом·м 2•1013.

а) б)

Рис. 1. Схемы токовводов: а) одножильного; б) многожильного: 1 – токопроводящий стержень; 2 – электроизоляция; 3 – втулка

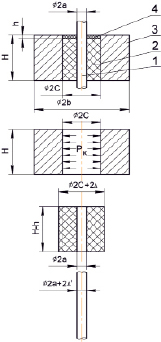

В настоящей работе схема (рис. 1, а) была реализована в конструкции, представленной на рис. 2.

Рис. 2. Токоввод в сборе: 1 – медный стержень, 2 – втулка из слюдоситалла, 3 – втулка из стали, 4 – стеклянная заливка; 2a = 5 мм, 2b = 35 мм, 2c = 18 мм, H = 20 мм, h = 1 мм, Δ = 40 мкм, 2Δ1 = 3,5 мкм

Сборка всей конструкции выполнялась в следующей последовательности. Втулка 3 нагревалась до 300 °С, что обеспечивало тепловое расширение по радиусу с на величину с•α•ΔТ = 0,049 мм. Такое тепловое расширение дает возможность обеспечить натяг Δ = 0,040 мм с учетом величины поля допуска IT = 0,009 мм для линейных размеров от 10 до 18 мм по 6-му квалитету [7]. Величина Δ = 0,040 мм выбрана с учетом того, что в этом случае контактное давление pк по радиусу с, рассчитанное по известной формуле (2) [8], составляет

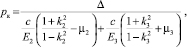

(2)

(2)

где E2 = 0.4•105 МПа – модуль упругости ситалла;

E3 = 2,0•105 МПа – модуль упругости стали;

μ2 = μ3 = 0,3 – коэффициенты Пуассона ситалла и стали;

k2 = d / c = 0,28; k3 = c / b = 0,51,

около 20 МПа, а эквивалентное напряжение по третьей теории прочности σэкв. = 2p/(1 – k2) = 44 МПа, что меньше разрушающего напряжения при изгибе. Таким образом, Δ = 0,040 мм – это величина натяга, которая обеспечивает безопасную эксплуатацию втулки из ситалла. Подобный уровень напряжений для стали будет заведомо безопасен. В качестве допускаемого напряжения для ситалла выбрано разрушающее напряжение при изгибе σи, поскольку ситалл заведомо будет испытывать только сжатие, но в случае какой-либо местной неточности при изготовлении имеется определенный запас прочности. Величина натяга Δ должна иметь наибольшее значение, чтобы ситалл постоянно находился в сжатом состоянии. В этом случае его тепловое расширение будет синхронным с тепловым расширением стали, у которой модуль упругости Е значительно выше, чем у ситалла. Если сжатый ситалл будет подчиняться законам теплового расширения стали, то автоматически будет выполняться условие (1), что позволяет получить прочный спай. При нагреве на температуру ΔT собранных по посадке с натягом втулок 2 и 3 натяг уменьшится на величину c•Δα•ΔТ, где Δα – разность ТКЛР стали и ситалла. Определим величину ΔТ, при которой натяг пропадет:

ΔТ = (Δ + IT/2) / c•Δα = 500 °C. (3)

Таким образом, в интервале температур от 0 до 500 °С ситалл постоянно находится в сжатом состоянии и его тепловое расширение синхронно с тепловым расширением стали. Это именно тот интервал температур, при котором происходит организация спаев. В охлажденном состоянии втулки из стали и ситалла образуют единое прочное изделие, которое можно использовать и без спаивания.

Следующим этапом сборки токоввода является установка медного стержня. Очевидно, что при установке этого стержня во втулку из ситалла получается заготовка токоввода, герметизацию которой можно производить самыми различными способами и материалами. Величину натяга Δ1 следует выбирать из условия прочности кольца из ситалла 2 под действием внутреннего давления рк, возникшего вследствие этого натяга:

σэкв.III = 2pk /(1 – k2) < σи. (4)

Величина pк, рассчитанная по формуле (4), не должна превышать 16 МПа. В таком случае величина 2Δ1, рассчитанная по формуле (2), должна составлять 3,5 мкм, что соответствует половине поля допуска 6-го квалитета в диапазоне линейных размеров от 3 до 6 мм. Нагрев заготовки на 100 °С увеличит внутренний диаметр 2а на величину 2а•αсит•ΔТ = 4 мкм, что обеспечивает установку медного стержня. Как было отмечено выше, после установки медного стержня получается заготовка токоввода, прочность, термостойкость и изолирующие свойства которого выше, чем у токовводов с пластмассовыми изоляторами. Герметизацию подобной конструкции можно произвести с использованием тех же полимерных материалов. При этом пути повышения эффективности применения подобных материалов постоянно развиваются. Так, авторы [9] для повышения адгезии и газонепроницаемости рекомендуют использовать галогенсодержащие эластомеры. Применение синтетических клеев позволяет компенсировать неточности изготовления сопрягаемых поверхностей [10] и обеспечивать при этом высокую прочность. Для склеивания и защиты металлических деталей, работающих при высоких температурах, хорошие результаты обеспечивают клеи и покрытия на основе фенолформальдегидных смол [11]. То есть, если требования к токовводу не самые высокие, то экономически целесообразно в конструкции, выполненной по схеме, показанной на рис. 2, пропитать ситалл и его сопряженные со сталью и медью поверхности выбранной полимерной композицией. При необходимости можно произвести горячее отверждение. Подобная схема сборки проста и доступна. Если технические требования повышенные, то целесообразно применение стекла.

Следующим этапом настоящей работы была отработка технологии герметизации токоввода стеклом. В качестве исходного было выбрано применявшееся ранее в аналогичных случаях стекло следующего состава (мас. %): SiO2 – 28,7; B2O3 – 14,3; TiO2 – 14,0; V2O5 – 2,0; K2O – 14,5; Na2O – 16,5; Li2O – 2,0; BaO – 1,0; CdO – 4,0; MgO – 2,0; ZnO – 1,0. Для улучшения адгезионных свойств припоечного стекла дополнительно вводили B2O3 и CoO в разных весовых содержаниях. Составы исследуемых стекол приведены в табл. 1.

Таблица 1

Составы припоечных стекол

|

Компонент |

№ состава |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

B2O3 |

– |

17,0 |

27,0 |

– |

37,0 |

37,0 |

|

CoO |

– |

1,0 |

1,0 |

2,0 |

– |

2,0 |

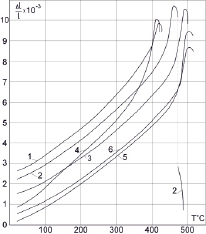

Варка стекол производилась в мазутной печи в кварцевых тиглях при температуре 1200 °С в течение одного часа. После выработки образцы отжигались в течение двух часов при температуре 400 °С. Для всех шести стекол на основе проведенных испытаний были построены дилатометрические кривые, которые приведены на рис. 3.

Рис. 3. Дилатометрические кривые. Цифры у кривых соответствуют номеру состава в табл.1 и 2

Обработкой дилатометрических кривых были определены свойства исследованных стекол, которые приведены в табл. 2, где α100-300 – ТКЛР исследованных стекол в интервале температур от 100 до 300 °С, Tg – температура стеклования, Tн.д. – температура начала деформации.

Таблица 2

Свойства исследованных стекол

|

№ состава |

α100-300•10-7град-1 |

Tg, °С |

Tн.д.., °С |

|

1 |

162 |

400 |

435 |

|

2 |

135 |

425 |

465 |

|

3 |

125 |

445 |

490 |

|

4 |

161 |

378 |

425 |

|

5 |

121 |

450 |

493 |

|

6 |

117 |

450 |

493 |

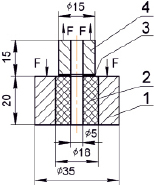

С учетом полученных результатов была отработана технология спаивания элементов токоввода. Поверхности стержня 1, втулок 2 и 3 (рис. 2) очищаются, в свободное пространство заливается шликер и в печи при температуре 780 °С в течение 25 минут производится выдержка. После двухчасового отжига при температуре 400 °С вся конструкция медленно охлаждается до комнатной температуры. Поскольку стекла значительно хуже сопротивляются растяжению, чем сжатию и сдвигу, для оценки работоспособности изделий, содержащих стекло-металлические спаи, необходимы испытания этих спаев на растяжение. Эксперименты проводились с применением оснастки, представленной на рис. 4.

Рис. 4. Модель для испытаний спая на растяжение: 1 – стальная втулка, 2 – втулка из стали, 3 – припоечное стекло, 4 – втулка из стали; F – приложенные к образцу силы

Результаты испытаний на отрыв втулки 4 от втулки 2 показали наибольшую эффективность состава № 3. Прочность спая при этом составила 5,6 МПа. Поскольку в реальном токовводе и ситалл и стекло могут испытывать только напряжения сжатия или сдвига, достигнутая при растяжении прочность свидетельствует о высокой работоспособности всей конструкции. Наилучший результат состава № 3 (α100-300 = 125•10-7 град-1) можно объяснить тем, что тепловое расширение сжатого стальной втулкой ситалла является усредненным между тепловым расширением стали и находящегося в недеформированном состоянии ситалла, т.е. фактически имеет место согласованный спай. В результате выполненных работ была разработана технология сборки токоввода с изолятором из ситалла. Предложены и практически реализованы две технологии герметизации: пропитка полимерной композицией и герметизация стеклом специально подобранного состава.