Срок службы металлургического оборудования зависит от долговечности и износостойкости быстроизнашивающихся деталей и узлов, определяющих работу крупных металлургических агрегатов. Поскольку металлургическое производство относится к высокотемпературному процессу, где многие детали, соприкасаясь с раскалённым материалом, испытывают высокотемпературный абразивный износ, следовательно, работоспособность быстроизнашивающихся сменных деталей металлургических агрегатов определяется их способностью сопротивляться воздействию высокотемпературного абразивного износа [1].

Для предотвращения износа сменные детали металлургических агрегатов необходимо упрочнять композиционными материалами (КМ) на основе жаропрочных карбидных частиц, например релитом (WC+W2C), но релит интенсивно растворяется в сплаве-связке на основе железа, что побудило исследователей искать новые безвольфрамовые КМ. Поэтому совершенствование управления процессом упрочнения деталей металлургического оборудования новыми КМ на основе спечённых твёрдых сплавов типа ТН 20 (монитикар – TiC-Mo2C-Ni, или как ещё обозначают, (Ti,Mo)C-Ni-Mo), является весьма актуальной задачей [1, 2].

Выбор карбидов для КМ осуществляли на основе анализа их свойств, во-первых – предельная растворимость карбидов в расплавах; во-вторых – механические, теплофизические и энергетические характеристики карбидов при воздействии высоких температур; в-третьих – разупрочнение карбидов металлов при повышенных температурах. Жаропрочность КМ определяется структурными факторами, состоянием поверхности раздела, энергией активации и силами межатомной связи в твёрдых растворах. К структурным факторам относятся состояние зёрен, блоков и их границ, наличие вторичных фаз, искажения кристаллической решётки и плотность дислокаций. Энергия активации и силы межатомных связей определяют уровни энергии в кристаллической решётке и связанные с ними Тпл Ме′С, константы диффузии и самодиффузии и характеристические температуры разупрочнения. Установлено, что если коэффициент находится на уровне 10-14…10-13 см2/с, то сплав оказывает достаточное сопротивление пластической деформации, вызванной нагревом. Температура разупрочнения сплавов зависит от температуры эвтектик, образующихся при реакции Me′С+ Мe″, которые не зависят от температуры эвтектических реакций в системах Ме″ С–С. Таким образом, чем выше температура плавления сплава-связки, тем больше должна быть температура солидуса сплава и, следовательно, выше жаропрочность КМ. Сопоставляя весь комплекс свойств высших карбидов, установили, что наилучшими свойствами для КМ обладает карбид титана, составляющий основу ТН 20. Выбор спечённого твёрдого сплава ТН 20 в качестве армирующих частиц КМ обусловлен его уникальными свойствами: высокая твёрдость 86–92 HRA; высокая микротвердость Hµ = 19,5–22,0 ГПа; величина модуля упругости составляет 445 ГПа; высокий предел прочности при сжатии до σсж = 6,0 ГПа, с достаточной прочностью на изгиб σизг = 1,2–2,5 ГПа и на растяжение σв = 0,5σизг. И самое благоприятное свойство среди известных карбидов – высокая ударная вязкость 0,8–1,2 МДж/м2 [1, 3–5]. Длительное сохранение указанных свойств при повышенных температурах является основной характеристикой спечённых твёрдых сплавов ТН 20 при высокотемпературном абразивном износе металлургического оборудования, обеспечивая высокую жаропрочность и повышение срока службы деталей.

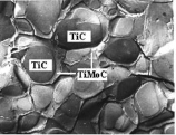

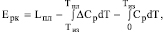

Структура ТН 20 после спекания приобретает «кольцевую структуру» (рис. 1), центральная часть – ТiС, средняя зона – твёрдый раствор (Ti,Mo)C с небольшим количеством никеля и внешняя оболочка – никель-молибденовый твёрдый раствор [6–8]. Такая структура, благодаря внешней никелевой оболочке, снизила реакционную способность ТН 20, улучшила смачиваемость металлами группы железа и повысила термостойкость КМ.

Исследования показали, что наиболее перспективным оказался электрошлаковый способ упрочнения сменных деталей разработанным КМ, поскольку позволяет управлять процессом наплавки за счёт введения твёрдых частиц в зону более низких температур, причём дозированными порциями, которые вызывает ускорение кристаллизации. Для управления процессами электрошлаковой наплавки (ЭШН), которые соответствуют поставленной задаче упрочнения быстроизнашивающихся деталей путём повышения износостойкости и жаропрочности наплавленного КМ, необходимо было решить ряд задач [1, 6–8].

Рис. 1. (Х 15200). «Кольцевая структура» спечённого твёрдого сплава ТН 20

Во-первых, особую трудность при формировании рациональных программ управления процессом ЭШН КМ вызывает отсутствие не только стандартных программ управления для различных ситуаций, но и сама технология упрочнения постоянно видоизменяется. Во-вторых, отсутствуют достоверные сведения о растворимости твёрдых частиц в сплаве-связке, определяющие жаропрочность и износостойкость КМ. В-третьих, недостаточно изучена на основе дислокационного и энергетического анализа морфология образования поверхности раздела ТН 20 – матрица. Поэтому в работе рассматривается разработка комплексной программы управления процессом упрочнения деталей на основе информаций, полученных авторами в своих исследованиях, с одновременным совершенствованием способа ЭШН [6–8].

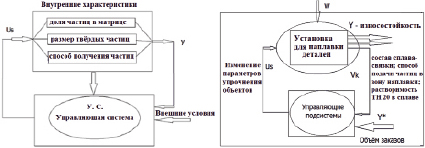

Рис. 2. Схема управляющей системы объекта (УС) и системы управления объектом (СУ)

Для управления процессами упрочнения деталей металлургического оборудования с использованием ЭШН КМ в работе разработаны управляющие воздействия, позволяющие снизить степень ошибки эксперимента в процесс наплавки и регулировать растворимость твёрдых частиц с целью повышения износостойкости упрочняемых деталей. С этой целью были поставлены и решены следующие задачи управления упрочнением сменных деталей: снижение растворимости твёрдых частиц в матрице КМ; предотвращение образования сложнолегированных структур на поверхности раздела твёрдая частица – матрица; снижение термических напряжений и деформаций, приводящих к образованию сколов и выкрашиванию твёрдых частиц при абразивном износе.

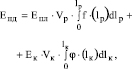

Чтобы построить схему Системы Управления (СУ) объектом исследования, необходимо ответить на ряд вопросов, характеризующих объект [6–8]:

1. Что есть объект управления процессом упрочнения твёрдым сплавом оборудования?

– выходное воздействие → износостойкость упрочняемого оборудования, повышение срока службы быстроизнашивающихся деталей металлургического оборудования?

– управляющее воздействие → доля твёрдых частиц в матрице; размер и способ получения твёрдых частиц, растворимость спечённого твёрдого сплава ТН 20 в матрице?

2. Что есть управляющая подсистема → установка для наплавки деталей, изменение параметров ЭШН упрочнения объектов, зона введения и масса твёрдых частиц?

3. Что есть внешние воздействия и на что (Орган Управления ОУ) или УО они воздействуют: управление термодинамической и кинетической совместимостью компонентов КМ?

4. Какие свойства объекта исследования (состав сплава-связки, способ подачи ТН 20 в зону наплавки, растворимость частиц в сплаве)?

На основе известных методов и алгоритмов был разработан и внедрён в практику вариант управления растворимостью твёрдых частиц в матрице КМ при ЭШН [1, 9–12], что, в свою очередь, потребовало реализации и внедрения трёх основных компонент:

1) используя управляющее воздействие – теорию термодинамической и кинетической совместимости твёрдых частиц и сплава-связки – разработать новые способы получения КМ на основе спечённого твёрдого сплава типа ТН 20 [12–14];

2) используя управляющее воздействие – исследование процессов на поверхности раздела – регулировать состав сплава-связки, способ подачи частиц в зону наплавки; и управляя растворимостью частиц в сплаве, повысить износостойкость новых КМ [15–17];

3) используя управляющее воздействие – регулирование остаточных термических напряжений на границе раздела фаз – разработать способы предотвращения образования сложнолегированных структур, вызывающих охрупчивание и приводящих к росту остаточных термических деформаций [1, 6–8].

Ответы на эти вопросы частично отображены на рис. 2.

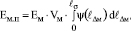

Для оценки сформированных вариантов был использован метод постулируемых принципов [8, 13, 15], в соответствии с которым вводится квадратичный штраф отклонений от наилучшего значения:

(1)

(1)

где  – наилучшая оценка по i-му критерию; xi – фактическая оценка по i-му критерию.

– наилучшая оценка по i-му критерию; xi – фактическая оценка по i-му критерию.

При этом критерии ранжируются по важности при соблюдении условия

(2)

(2)

где wi – оценка важности i-того критерия.

После этого определяется качество каждого варианта по формуле:

(3)

(3)

Следовательно, выбор КМ одновременно зависит от управляющих воздействий, влияющих на зону сплавления твёрдая частица – матрица, и определяющих износостойкость КМ. Таким образом, его можно получить при условии определения всех прочих управлений.

Решение этой задачи осуществляется: во-первых, подбором нейтрального состава сплава-связки с минимальной растворимостью твёрдых частиц в матрице на основе теории кинетической совместимости твёрдых частиц; во-вторых, нанесением барьерного покрытия путём борирования твёрдых частиц [14]; в-третьих, исследованием возможности использования карбида молибдена Мо2С в качестве защитного покрытия на твёрдые частицы.

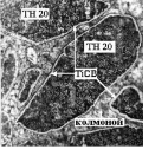

При избыточном содержании бора в сплаве-связке ПГ–СР3 (колмоной) на поверхности твёрдых частиц ТН 20 осаждается фаза TiСB – карбоборид титана с образованием межфазной прослойки. На рис. 3 приведена микроструктура КМ ТН 20 + колмоной, который содержит 3,2 % бора. Образующаяся прослойка борида титана, толщина которой определяется скоростью диффузии бора в его решётке, снижает растворимость твёрдых частиц и препятствует образованию сложнолегированных структур на поверхности раздела ТН 20 – матрица.

Условия разупрочнения и предельная растворимость ТН 20 в матрице приведены в работах [6, 7, 16–17], где даётся следующее определение: «Поверхность раздела представляет собой область с существенно изменённым химическим составом, в которой осуществляется связь между составляющими композиционной структуры и обеспечивается передача нагрузки между ними». Образование и протяжённость поверхности раздела зависит от массы подаваемых частиц и времени пребывания твёрдых частиц в расплаве матрицы.

Рис. 3. × 120. Микроструктура КМ с осаждённым TiCB на поверхности ТН 20

Для предотвращения интенсивного растворения критическая величина объёмной доли твёрдых частиц в матрице КМ должна быть в пределах 42–44 %. Исследования показали (табл. 1), что разработанные КМ имеют объёмную долю твёрдых частиц в матрице выше критических величин (примерно 54–57 %), что свело до минимума образование сложнолегированных структур и выделение новых фаз на поверхности раздела [1, 6–8].

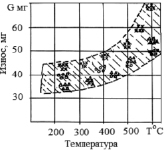

Повышение объёмной доли твёрдых частиц в матрице КМ способствует росту высокотемпературной прочности (табл. 2) за счёт снятия внутренних напряжений и выделения избыточных дисперсных фаз на поверхности раздела из пересыщенного твёрдого раствора при кристаллизации КМ. Это, безусловно, сказалось на повышении износостойкости при высокотемпературном абразивном износе (рис. 4), и увеличении энергоёмкости ЕКМ (формула (4)).

Таблица 1

Результаты стереологического анализа композиционного материала

|

Сплав-связка |

Метод получения твёрдых частиц ТН 20 |

Стереометрические параметры исследуемых КМ* |

||||

|

Исходная фракция, мм |

|

|

|

|

||

|

Колмоной 55Х16Н75С3Р3 |

Дроблёные Сферические С покрытием |

1,5÷3,0 0,4÷0,8 0,8÷1,2 |

2184 614 967 |

1872 377 897 |

53,8 57,7 53,4 |

0,5 3,4 0,98 |

Примечание. * – средний линейный размер твёрдых частиц; ТK – среднее линейное расстояние между карбидами;

– средний линейный размер твёрдых частиц; ТK – среднее линейное расстояние между карбидами;  – средняя объёмная доля карбидов в КМ; SМ – удельная поверхность границ карбидов в матрице.

– средняя объёмная доля карбидов в КМ; SМ – удельная поверхность границ карбидов в матрице.

Таблица 2

Высокотемпературная прочность материалов КМ на растяжение

|

Компоненты композиционного материала |

Предел прочности σв (МПа) при температурах испытания (Тисп °С) |

|||||||||

|

20 |

100 |

200 |

300 |

400 |

500 |

600 |

700 |

800 |

900 |

|

|

ПГ-СР3 – сплав-связка |

338 |

345 |

360 |

404 |

420 |

376 |

320 |

276 |

212 |

201 |

|

ТН 20 – твёрдый сплав |

476 |

512 |

543 |

578 |

606 |

572 |

505 |

409 |

355 |

317 |

|

КМ – ТН 20 + ПГ-СР3 |

375 |

383 |

418 |

459 |

482 |

472 |

414 |

356 |

309 |

254 |

Кроме того, с повышением объёмной доли твёрдых частиц в матрице КМ проявился «теневой эффект», описанный в работе [1, 6] и наблюдаемый при испытаниях КМ на абразивный износ, что положительно сказалось на увеличении энергоёмкости ЕКМ (формула (4)).

Рис. 4. Влияние температуры на износ КМ: ТН 20 + колмоной; о – фракция 0,6...0,8 мм; х – фракция 1...1,2 мм; Δ – фракция 1,6...1,8 мм

Конечной стадией управления процессом упрочнения сменных деталей металлургического оборудования является регулирование энергоёмкости ЕКМ, которая определяется суммарной величиной энергии, поглощаемой КМ при взаимодействии с абразивными частицами в процессе изнашивания:

ЕКМ = ЕВ + Етр + Ерк + Епд + Емп + Евн; (4)

1. ЕВ – энергия вдавливания, зависит от микротвердости ТН 20 и абразива:

ЕВ = 2pHVDh2•r, (5)

где HV – микротвердость ТН 20, Гпа; Dh – глубина вдавливания абразива в металл, мм; r – радиус абразивной частицы, мм.

2. Етр – энергия зарождения и развития трещины, зависит от пластичности матрицы:

(6)

(6)

где l = 2π•a•r/360 – протяжённость поля напряжений от вершины трещины; µ – коэффициент Пуассона; Е – модуль упругости ТН20; Еп – эффективная поверхностная энергия развития трещины; R – радиус абразивной частицы; ? – расстояние между частицами, мм; s – напряжение, приводящее к образованию и развитию трещины (данные определялись в процессе эксперимента);

3. Ерк – энергия разрушения карбидов, зависит от свойств ТН 20 (см. стр. 2):

(7)

(7)

где Lпл – скрытая теплота плавления при температуре изнашивания; Тиз , Тпл – температура, соответственно, износа и плавления, °С; DСр – разность удельных теплоёмкостей в жидкости и при температуре изнашивания (данные определялись в процессе эксперимента).

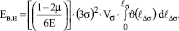

4. Епд – энергия плотности дислокаций оценивается выражением

(8)

(8)

где Eпд, Ек – энергия плотности дислокаций соответственно в растворе матрицы и в ТН 20; Vр, Vк – объём соответственно матрицы и ТН 20 (табл. 1); f, φ – плотность дислокаций соответственно матрицы и ТН 20; lр, lк – протяжённость участка соответственно матрицы и ТН 20 (данные определялись в процессе эксперимента).

Плотность дислокаций, образующаяся при изнашивании КМ, определялась отдельно в матрице и ТН 20 по формуле ρ = 0,2 β2 .1011. Расчёт прироста плотности дислокаций в каждой из фаз производится по разности между величиной плотности дислокаций на рабочей поверхности до и после изнашивания по данным микроструктурного анализа [6, 7, 14].

5. Емп – энергия мартенситных превращений находится по формуле

(9)

(9)

где ℓΔм – глубина слоя, претерпевшего мартенситные превращения, измерялась c помощью металлографического анализа структуры КМ, мм.

6. Евн – остаточные внутренние напряжения находятся по формуле

(10)

(10)

где σ – напряжения в единичном объёме; ϑ – коэффициент сжимаемости материала матрицы.

Вычислив среднее значение изменений межплоскостного расстояния Δℓ/ℓ, среднюю величину микронапряжений σ можно определить из соотношения σ = E•Δℓ/ℓ или через коэффициент сжимаемости материала ϑ / s = 3Δℓ/ J∙ℓ [4–6].

Подробный расчёт составляющих ЕКМ приведён в работах [6–8]. Величина износа должна быть тем меньше, чем больше энергии может поглотить КМ, не разрушаясь, и чем меньше величина энергии разрушения абразивного тела ЕА. В случае когда КМ может поглотить энергии больше того количества, которое абразивное тело передаёт сплаву, т.е. когда ЕА < ЕКМ, износ за данный цикл происходить не будет. Главная роль в увеличении энергии, затрачиваемой на разрушение, принадлежит твёрдым частицам. С ростом их количества возрастает твёрдость КМ, соответственно повышаются затраты энергии на вдавливание абразива ЕВ. Увеличение количества твёрдых частиц в КМ сопровождается повышением степени равномерности распределения дислокаций в изнашиваемом объёме, при этом будут возрастать энергии ЕПД и ЕВ. Повышение износостойкости КМ с увеличением количества твёрдых частиц связано с их способностью к предотвращению износа матрицы, вследствие полного или частичного разрушения абразивов при столкновении с карбидами.

Заключение

Регулируя процессы, происходящие на поверхности раздела ТН 20 – матрица за счёт создания барьерного покрытия, используя методы борирования и нанесения покрытия Мо2С на спечённые твёрдые частицы карбида титана, а также управляя процессом нагрева и растворения ТН 20, подавая их в зону наплавки определёнными порциями, что приводит к локальной кристаллизации сплава, удалось достигнуть повышения прочности сцепления твёрдая частица – матрица и, таким образом, повысить жаропрочность и износостойкость разработанных КМ на основе ТН 20. Управляющие воздействия на процесс упрочнения сменных деталей позволили продлить срок их службы в 3–4 раза и повысить производительность металлургических агрегатов на 2–3 %, что обеспечило получение экономического эффекта на меткомбинате 16 млн руб/год.

, мкм

, мкм , мкм

, мкм , %

, % , мм-1

, мм-1