Ректификация многокомпонентных и непрерывных углеводородных смесей является одним из самых распространённых процессов в нефтеперерабатывающей и нефтехимической промышленности [1]. При первичной переработке нефти чёткость ректификации остаётся основной задачей. Чёткость разделения связана со всеми технологическими и конструкционными параметрами ректификационной колонны. Выход и качество целевых фракций также связаны с чёткостью ректификации [2].

Ректификация нефти является высокоэнергоёмким процессом [3]. До трети энергозатрат нефтеперерабатывающих предприятий приходится именно на ректификацию. Более 3 % от всей вырабатываемой энергии в США приходится на перегонку. Например, при удвоении диаметра ректификационной колонны происходит увеличение необходимого количества подводимого тепла в куб колонны в четыре раза. В работе [4] отмечено, что внедрение оптимального режима работы ректификационной колонны может привести к уменьшению энергозатрат до 30 %.

Среди установок атмосферной перегонки нефти наибольшее применение получили установки с предварительным отбензиниванием нефти. Такие установки технологически гибкие и работоспособные при значительном изменении содержания лёгких фракций в нефти. Применение отбензинивающей колонны на установке приводит к снижению необходимого давления в основной колонне и, следовательно, к повышению отбора светлых фракций. Состав дистиллята отбензинивающей колонны влияет на работу основной атмосферной колонны, изменяет баланс всей установки [5]. В связи с этим оптимизация технологии отбензинивающей колонны является важной задачей.

Объектом исследований являлась колонна отбензинивания установки атмосферной перегонки нефти одного из нефтеперерабатывающих заводов Тюменской области. Установка работает с двукратным испарением нефти. Поступает на переработку нефть месторождений Западной Сибири. Верхним продуктом отбензинивающей колонны является фракция бензина, выкипающая до 140 °С. В работе исследовали влияние чёткости ректификации в данной отбензинивающей колонне на показатели процесса перегонки нефти. В качестве основных показателей были выбраны: необходимое число контактных ступеней, флегмовое число, температурный режим колонны, минимально необходимый диаметр обечайки, теплозатраты для обеспечения необходимой температуры низа колонны.

Из приближённых аналитических методов расчёта процесса ректификации многокомпонентных смесей наиболее удобными и достаточно точными являются метод ключевых компонентов и метод температурной границы деления смеси. Более простым является метод ключевых компонентов, но применяют его при чётком делении исходной смеси. Метод температурной границы деления смеси позволяет рассчитывать чёткое и нечёткое разделение, что определяется задачей работы, поскольку в качестве исходных данных принимают разные независимые переменные. Метод ключевых компонентов применяется обычно для ручных расчётов. Для получения надёжных результатов расчёта лучше применять метод температурной границы деления смеси. Расчёт ректификации непрерывной смеси можно выполнять путём её дискредитации, то есть представления исходной смеси углеводородов в виде псевдокомпонентной, состоящей из условных компонентов (узких фракций) с узкими интервалами температур выкипания.

В случае нефти и её фракций за условные компоненты принимают углеводороды, у которых средняя температура кипения и плотность соответствуют таким же физическим свойствам узких фракций.

В работе применялся расчёт процесса ректификации нефти методом температурной границы деления смеси. Чёткость ректификации оценивали по значению степени извлечения лёгкой ключевой фракции, которая переходит при ректификации нефти в дистиллят. Исходная нефть разделялась на двенадцать узких фракций (компонентов): газ до С4, 28–62 °С, 62–100 °С, 100–120 °С, 120–140 °С, 140–160 °С, 160–180 °С, 180–210 °С, 210–250 °С, 250–300 °С, 300–400 °С и более 400 °С. Пять первых компонентов переходят при отбензинивании в дистиллят, остальные – в остаток. Фракции 120–140 °С и 140–160 °С, располагающиеся по разные стороны условной границы деления нефти, определены как ключевые фракции.

Мольная доля отбора дистиллята Е’ определялась как сумма мольных долей первых пяти компонентов. Далее выбирали зачение степени извлечения лёгкой ключевой фракции φD, переходящей в дистиллят. В зависимости от значений Е’ и φDi рассчитывалась мольная доля лёгкой ключевой фракции в верхнем  и нижнем

и нижнем  продукте отбензинивающей колонны:

продукте отбензинивающей колонны:

,

,  .

.

При известном давлении в колонне находились температуры кипения ключевых фракций. Температурная граница ТЕ подбиралась между значениями температур кипения ключевых компонентов таким образом, чтобы были выполнены условия

,

,  .

.

Мольный состав верхнего и нижнего продукта, а также материальный баланс колонны рассчитывался на основе определения для всех компонентов коэффициентов летучести αi и коэффициентов распределения ψi.

Минимальное число тарелок Nmin процесса ректификации определялось по значению коэффициента летучести и коэффициента распределения лёгкой ключевой фракции:

Для остальных компонентов коэффициенты распределения находились по уравнению

Температурный режим колонны рассчитывался по уравнениям изотермы паровой и жидкой фазы для определения соответственно температуры верха Тв и низа Тн отбензинивающей колонны. Из уравнения Андервуда находилось минимальное Rmin флегмовое число:

где Θ – корень уравнения, величина которого находится между значениями коэффициентов летучести ключевых компонентов.

Оптимальное флегмовое число Rопт определялось графическим способом Джиллиленда. Далее находилось оптимальное Nопт и рабочее Nраб число тарелок в колонне.

Теплозатраты QB для обеспечения необходимой температуры низа колонны определялись после составления теплового баланса. Минимально необходимый диаметр колонны DK находился по данным расчёта объёмного расхода паров в верхней и нижней частях колонны.

На рис. 1–6 и в табл. 1–2 представлены результаты работы – зависимости основных параметров работы ректификационной колонны от степени извлечения ключевой фракции 120–140 °С из нефти.

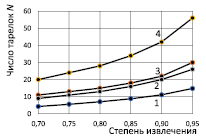

Рис. 1. Зависимости числа тарелок в колонне от степени извлечения ключевой фракции: 1 – минимальное число теоретических тарелок Nmin, 2 – рабочее число в исчерпывающей части колонны Nраб(н), 3 – рабочее число в концентрационной части колонны Nраб(в), 4 – общее число рабочих тарелок Nраб

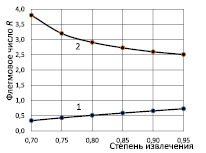

Рис. 2. Зависимость минимального Rmin (кривая 1) и оптимального Rопт (кривая 2) флегмового числа от степени извлечения ключевой фракции

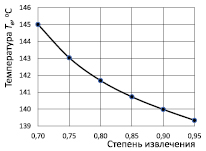

Рис. 3. Зависимость температуры верха колонны Тв от степени извлечения ключевой фракции φ

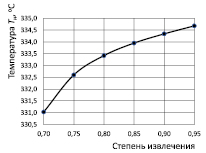

Рис. 4. Зависимость температуры низа колонны Тн от степени извлечения ключевой фракции φ

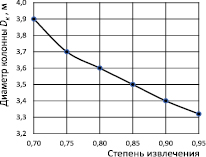

Рис. 5. Зависимость диаметра колонны Dк от степени извлечения ключевой фракции φ

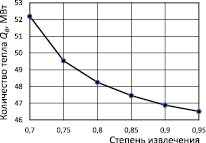

Рис. 6. Зависимость количества тепла QВ, которое необходимо подвести в куб колонны от степени извлечения ключевой фракции φ

Таблица 1

Влияние степени извлечения ключевой фракции на состав дистиллята

|

Фракция, °С |

Степень извлечения |

|||||

|

0,70 |

0,75 |

0,80 |

0,85 |

0,90 |

0,95 |

|

|

Состав дистиллята, % мольн. |

||||||

|

Газ до С4 |

19,17 |

19,17 |

19,17 |

19,17 |

19,17 |

19,17 |

|

28–62 |

35,71 |

35,74 |

35,74 |

35,74 |

35,74 |

35,74 |

|

62–100 |

20,46 |

20,62 |

20,66 |

20,67 |

20,67 |

20,67 |

|

100–120 |

11,02 |

11,50 |

11,77 |

11,90 |

11,96 |

11,98 |

|

120–140 |

8,71 |

9,33 |

9,95 |

10,57 |

11,19 |

11,81 |

|

140–160 |

3,87 |

3,19 |

2,53 |

1,88 |

1,25 |

0,62 |

|

160–180 |

0,91 |

0,42 |

0,17 |

0,06 |

0,01 |

0,001 |

|

180–210 |

0,14 |

0,03 |

0,006 |

0,0007 |

0 |

0 |

|

210–250 |

0,005 |

0 |

0 |

0 |

0 |

0 |

|

250–300 |

0 |

0 |

0 |

0 |

0 |

0 |

|

300–400 |

0 |

0 |

0 |

0 |

0 |

0 |

|

>400 |

0 |

0 |

0 |

0 |

0 |

0 |

Таблица 2

Влияние степени извлечения ключевой фракции на состав остатка

|

Фракция, °С |

Степень извлечения |

|||||

|

0,70 |

0,75 |

0,80 |

0,85 |

0,90 |

0,95 |

|

|

Состав остатка, % мольн. |

||||||

|

Газ до С4 |

0 |

0 |

0 |

0 |

0 |

0 |

|

28–62 |

0,01 |

0,002 |

0 |

0 |

0 |

0 |

|

62–100 |

0,10 |

0,02 |

0,005 |

0,0007 |

0 |

0 |

|

100–120 |

0,48 |

0,24 |

0,10 |

0,04 |

0,01 |

0,001 |

|

120–140 |

1,87 |

1,56 |

1,25 |

0,94 |

0,62 |

0,31 |

|

140–160 |

4,43 |

4,77 |

5,10 |

5,43 |

5,74 |

6,06 |

|

160–180 |

6,02 |

6,27 |

6,39 |

6,45 |

6,47 |

6,48 |

|

180–210 |

9,66 |

9,71 |

9,73 |

9,73 |

9,73 |

9,73 |

|

210–250 |

12,78 |

12,78 |

12,80 |

12,78 |

12,78 |

12,78 |

|

250–300 |

14,61 |

14,61 |

14,61 |

14,61 |

14,61 |

14,61 |

|

300–400 |

22,46 |

22,46 |

22,46 |

22,46 |

22,46 |

22,46 |

|

>400 |

27,57 |

27,57 |

27,57 |

27,57 |

27,57 |

27,57 |

В табл. 1 и 2 представлены зависимости составов дистиллята и остатка от степени извлечения ключевой фракции 120–140 °С. С увеличением степени извлечения ключевой фракции 120–140 °С в отбензинивающей колонне с 0,7 до 0,95 минимальное число теоретических тарелок увеличивается, увеличивается соответственно рабочее число тарелок в концентрационной части и в исчерпывающей частях колонны (рис. 1).

Общее число рабочих тарелок в колонне при этом возрастает с 20 до 56. Причём количество тарелок в каждой части колонны (и в концентрационной, и в исчерпывающей) при данных условиях увеличивается примерно в три раза (в первом случае с 11 до 30, во втором – с 9 до 26), то есть пропорционально. Увеличение необходимого числа рабочих тарелок приводит к увеличению высоты колонны и, следовательно, и её стоимости.

Минимальное флегмовое число в колонне с увеличением степени извлечения возрастает с 0,33 до 0,73, а оптимальное флегмовое число снижается с 3,8 до 2,5 (рис. 2). Снижение оптимального флегмового числа приводит к уменьшению эксплуатационных затрат на процесс ректификации, так как требуется подавать насосом меньшее количество флегмы на верхнюю тарелку колонны.

Температура верха колонны с увеличением степени извлечения снижается со 145 до 138 °С (рис. 3). Это связано с тем, что снижается температура конденсации дистиллята, так как углеводородный состав дистиллята изменяется в сторону снижения молярной массы.

Температура низа колонны с увеличением степени извлечения повышается с 331 до 336 °С (рис. 4). Это связано с тем, что повышается температура кипения остатка из-за увеличения его средней молярной массы.

Необходимый диаметр колонны при повышении степени извлечения снижается с 3,9 до 3,3 м (рис. 5), что связано с уменьшением количества дистиллята, а значит, и объёмного расхода паров в поперечном сечении колонны.

Количество тепла, которое необходимо подвести в куб колонны, также снижается с 52,2 до 46,5 МВт, что также связано с уменьшением необходимого количества паровой фазы в колонне.

Анализ изменения состава дистиллята и остатка показывает следующее. В дистилляте с увеличением степени извлечения заметно меняется концентрация фракций, которые находятся вблизи температурной границы деления смеси (табл. 1). Так, содержание фракции 120–140 °С увеличивается с 8,7 до 11,8 % мольн., а содержание фракции 140–160 °С снижается с 3,9 до 0,62 % мольн. В дистилляте происходит увеличение концентрации целевых фракций, которые должны пойти в дистиллят, и снижение концентрации фракций, которые должны перейти в остаток.

В остатке с увеличением степени извлечения также заметно меняются концентрации ключевых компонентов (табл. 2). Так, содержание фракции 120–140 °С снижается с 1,9 до 0,3 % мольн., а содержание фракции 140–160 °С повышается с 4,4 до 6,1 % мольн. Следовательно, происходит увеличение содержания фракций, которые должны перейти в остаток, и снижение содержания фракций, которые должны перейти в дистиллят.

Таким образом, в работе показано, что повышение чёткости ректификации приводит к увеличению необходимого числа теоретических и рабочих контактных ступеней в колонне. Увеличение чёткости ректификации ведёт также к росту величины минимального флегмового числа в колонне. Оптимальное флегмовое число при этих условиях стремится к снижению в связи с уменьшением количества верхнего продукта. Это приводит также к уменьшению минимального диаметра колонны и количества подводимого тепла в низ колонны. С повышенем степени извлечения лёгкой ключевой фракции в отбензинивающей колонне проиходит снижение средней мольной массы верхнего продукта, что приводит к уменьшению температуры конденсации паров дистиллята и, следовательно, необходимой температуры верха колонны. При этих же условиях средняя мольная масса нижнего продукта колонны увеличивается, повышается температура кипения остатка и температура низа колонны. В мольном составе верхнего продукта колонны с ростом степени извлечения лёгкой ключевой фракции происходит увеличение доли компонентов, извлекаемых по условиям разделения в дистиллят. В мольном составе нижнего продукта при этом происходит повышение доли компонентов, извлекаемых в остаток.