В последнее десятилетие усиленно разрабатываются технологии изготовления наноструктурированных объемных материалов с использованием интенсивной пластической деформации (ИПД). Создано большое количество способов ИПД [1–4]. Изучение качества металлов, деформированных ИПД, показало, что для множества материалов пластическая деформация является результативным способом получения ультрамелкозернистой (УМЗ) и нанокристаллической (НК) структуры. Металлы с УМЗ и НС структурой притягивают многих специалистов своими уникальными свойствами, в первую очередь высокой твердостью и прочностью при растяжении.

Анализируя литературные данные, можно отметить, что большинство способов ИПД трудно применить для изготовления листового проката из металлов и сплавов. Следует отметить, что, учитывая вышесказанное, многие авторы для изготовления листового материала с УМЗ и НК структурой разработали разнообразные способы и инструменты [5]. Например, асимметричная прокатка, применение заготовок и валков с волнистой или рифленой поверхностью, скрещенных валков; неравномерное подстуживание раската по толщине и ширине; использование валков с выступами на поверхности и т.д.

По нашему мнению, большинство созданных способов и инструментов не нашли обширное применение в производстве из-за сложности их реализации, трудности установки их на клети прокатных станов и т.д.

Следует отметить, что в литературе дальнего и ближнего зарубежья мало представлены материалы по сверхпластичности металлов с УМЗ и НК структурой. Следовательно, для широкого применения в машиностроении материалов с нанокристаллической структурой требуется наращивание наших представлений об их сверхпластичных свойствах при различных температурно-скоростных условиях нагружения.

Целью данной работы является разработка рациональной технологии прокатки наноструктурированных полос из алюминиевого сплава 7075, используя винтообразные валки (ВВ) и продольно-клиновый стан (ПКС), и проведение оценки сверхпластических свойств данных листов при различных температурных условиях испытания.

Материалы и методы исследования

Разработан инструмент, состоящий из валков с винтообразными рабочими поверхностями [6]. Данный инструмент, не изменяя геометрических размеров исходной заготовки, реализует ИПД и позволяет получить заготовки из металлов и сплавов с наноструктурой. Необходимо отметить, что винтообразные выступы и впадины верхнего и нижнего валка располагаются противоположно и выполнены по левой и правой винтовой линии соответственно.

Кроме того, разработан пятиклетьевой продольно-клиновый стан (ПКС) для прокатки полос [7]. Пятиклетьевой ПКС для прокатки листов из сталей и сплавов содержит: электродвигатели, редукторы, шестеренные клети, универсальные шпиндели, муфты, клети с рабочими и опорными валками. При этом в первых трех клетях установлены два, а в последних двух клетях – четыре опорных валка. Вращение рабочих валков осуществляется через подшипниковые клети пятью мотор-редукторами с угловой скоростью

ω = υ·R,

где υ – скорость прокатки в каждой клети стана; R – радиус, уменьшающийся в направлении прокатки рабочих валков каждой клети стана.

Для разработки технологического процесса, позволяющего равномерно распределить накопленную деформацию, а также для определения оптимальной величины единичного обжатия было исследовано НДС заготовки при прокатке в ВВ, а также на ПКС.

Для расчета НДС использовали специализированную, стандартную программу MSC.SuperForge. Трехмерная геометрическая модель заготовки и валков была построена в CAD программе Inventor и импортирована в CAE программу MSC.SuperForge. При создании конечно-элементной модели заготовки и валков был использован трехмерный объемный элемент CTETRA (четырехузловой тетраэдр), применяемый для моделирования трехмерных тел.

Для определения НДС использовали образцы прямоугольной формы с размерами 6*100*200 мм. Из банка данных материалов назначили металл прокатываемой заготовки и инструмента. Для моделирования реологических свойств материала заготовки применили упругопластическую модель Джонсона – Кука. Прокатка осуществляется при комнатной температуре, поэтому начальную температуру инструмента приняли равной 20 °С. Трение между валком и заготовкой смоделировали законом Кулона, при этом коэффициент трения приняли равным 0,3. Постудийно рассчитали компоненты тензоров деформаций, скорости деформаций и напряжений.

Деформирование в ВВ и ПКС осуществляли по следующему режиму: нагрев до температуры 320 °С, прокатка четырьмя проходами в ВВ до толщины 5,9 мм и прокатка при температуре 350 °С на ПКС до толщины 1,5 мм.

В лабораторных условиях опробовали разработанную технологию прокатки алюминиевых полос. При опробовании технологии, исходную заготовку из алюминиевого сплава 7075 толщиной 8 мм нагревали до температуры 320 °С, выдерживали 30 мин и прокатывали четырьмя проходами в ВВ до толщины 7,9 мм. Далее полученную заготовку подогревали до температуры 320 °С и прокатывали четырьмя проходами в ВВ до толщины 7,7 мм. В последующем произвели подогрев деформированной заготовки до температуры 320 °С и прокатывали четырьмя проходами в ВВ до толщины 7,0 мм. После прокатки в ВВ заготовку нагревали до температуры 350 °С и деформировали на ПКС до толщины 1,5 мм.

Металлографический анализ был проведен с использованием энергодисперсного спектрометра JNCA ENERGY (Англия), установленного на электронно-зондовом микроанализаторе JEOL (Джеол) при ускоряющем напряжении 25 кВ. Диапазон увеличений прибора JEOL от 40 до 40000 крат. Структурные особенности деформированных образцов также исследовали с помощью электронного просвечивающего микроскопа (ПЭМ) JEM-2100CX при ускоряющих напряжениях 200 кВ.

С помощью автоматизированного стандартного дифрактометра D8Advance (BrukerAxs, Германия) провели рентгеноструктурный анализ (РСА). В процессе анализа применили монохроматизированное Cu-K α-излучение с длиной волны λ = 1,5406 Ǻ. Напряжение на рентгеновской трубке равнялось 40 кВ, сила тока – 30 мА, шаг сканирования для обзорных рентгенограмм 0,05 2θ (для уточнения – 0,01 2θ). С помощью программного обеспечения EVA произвели обработку полученных данных дифрактограмм и расчет межплоскостных расстояний. По программе Search/match с использованием базы порошковых дифрактометрических данных PDF-2 проводилась расшифровка проб и поиск фаз.

Для оценки сверхпластических свойств сплава 7075 образцы, прокатанные в ВВ, испытывали растяжением на торсионном пластометре STD 812 при скорости деформации 1,0 с-1. Испытание производили на стандартных образцах в интервале температур 200–400 °С.

Механические свойства образцов при комнатной температуре определяли на установке Instron 5882. Образцы вырезали таким образом, чтобы направление растяжения совпадало с направлением прокатки. Испытания проводили при комнатной температуре на плоских образцах с длиной рабочей части, равной 6 мм и 10 мм, и площадью поперечного сечения 1,4×3 мм2. Дополнительно для испытаний на растяжение при комнатной температуре вырезали образцы, рабочая часть которых располагалась под углом 45 и 90 ° к направлению прокатки.

Перед определением механических свойств образцы подвергали термической обработке, состоящей из закалки и последующего старения. Температура нагрева под закалку равнялась 450 °С, выдержка при этой температуре 2 ч, охлаждение в масле. Старение осуществляли при температуре 120 °С в течение 5 ч.

Результаты исследования и их обсуждение

а) б) в)

Рис. 1. Картина распределения интенсивности напряжений (а), деформаций (б) и температурного поля (в) при прокатке заготовки в ВВ

Компьютерное моделирование прокатки заготовок в ВВ и ПКС позволило установить, что:

– в начальный момент прокатки в ВВ интенсивности напряжений и деформаций локализуются в контактных зонах заготовки с рабочими поверхностями выступов валков;

– увеличение единичного обжатия приводит к переносу акцента интенсивности напряжений и деформаций от контактных зон к зонам полосы, располагающимся под наклонными рабочими поверхностями выступов и впадин валков (рис. 1, а, б);

– во втором, третьем и четвертом проходах прокатки в ВВ величины интенсивности напряжений и деформаций повышаются под наклонными участками выступов и впадины валков;

– в процессе прокатки в ВВ, зоны контакта инструмента с полосой охлаждаются, при этом в зонах действия изгибающих деформаций температура повышается (рис. 1, в);

– разработанный способ прокатки полосы в ВВ обеспечивает интенсивную знакопеременную деформацию полосы при незначительном обжатии;

– при прокатке в первой клети ПКС интенсивности напряжений и деформаций локализуются в зонах захвата металла валками;

– с увеличением обжатия величины интенсивности напряжений и деформаций увеличиваются в центре и по краям деформируемой заготовки;

– деформирование в следующих клетях ПКС позволяет постепенно перенести участок сосредоточения интенсивности напряжений и деформаций от поверхностной зоны к центральным слоям заготовки, а затем равномерно деформировать полосу по всей ее длине (рис. 2, а, б);

а) б) в)

Рис. 2. Картина распределения интенсивности напряжений (а), деформаций (б) и температурного поля (в) при прокатке заготовки в последней клети ПКС

– равномерное распределение интенсивности деформаций по клетям стана приводит к равномерному распределению накопленной деформации по очагу деформации;

– наиболее равномерное распределение накопленной деформации по высоте и длине прокатываемой полосы получено при прокатке с единичным обжатием в первой клети 20 %, во второй клети 20 %, в третьей клети 20 %, в четвертой клети 15 %, в пятой клети 10 %;

– прокатка в ПКС приводит к интенсивному охлаждению участков полос, находящихся в зонах контакта металла с валком (рис. 2, в).

Используя полученные результаты по распределению НДС по сечению заготовки при прокатке в ВВ и на ПКС, разработали технологию изготовления полос с наноструктурой. Данная технология была опробована в лабораторных условиях.

В работе получены дифрактограммы листов из алюминиевого сплава 7075, прокатанных в ВВ с различным количеством проходов и на ПКС, при температурах 320 и 350 °С соответственно. Дифрактограммы получены при комнатной температуре с плоской поверхности образца, образованной в результате прокатки на ПКС.

Методом рентгеноструктурного анализа было определено, что при прокатке в ВВ в структуре металла выделяются упрочняющие фазы МgZn2, Al3Fe и Mg2Si.

Изучение образцов, прокатанных в ВВ с различным количеством проходов, показало, что с увеличением количества проходов усиливаются пики рентгеновских дифрактограмм. Это указывает на формирование кристаллографической текстуры и возрастание количества упрочняющих фаз. При возрастании количества проходов фазовый состав алюминиевого сплава 7075 практически не изменяется. При этом размер упрочняющих фаз уменьшается.

В работе установлено, что при деформировании с большим количеством проходов в алюминиевом сплаве 7075 протекает динамическое деформационное старение. На дифрактограммах деформированных образцов отчетливо выявляются пики, относящиеся к упрочняющей метастабильной фазе η'(MgZn2). С ростом числовых значений проходов количество упрочняющей фазы увеличивается. Учитывая фазовые и структурные превращения, которые наблюдаются при деформации алюминиевого сплава 7075, можно ожидать увеличения прочностных свойств из-за итогового эффекта упрочнения, вызванного формированием УМЗ или НК структуры и выделений упрочняющей фазы (дисперсионное твердение).

Следует отметить, что структура заготовок, деформированных в ВВ четырьмя проходами, имеет зерна размерами более 30 мкм, но при этом обнаруживаются частицы МgZn2, Al3Fe и Mg2Si фазы размером до 2 мкм, расположенные как по границам, так и в теле зерен. ПЭМ исследования образцов алюминиевого сплава 7075, деформированных в ВВ восемью и более проходами, выявили существенное измельчение зерен до 85 нм. По данным рентгенографических исследований было установлено наличие сильных микроискажений кристаллической решетки, величина которых при 20 °С составила 0,180 ± 0,010 %. Изучение наноструктуры после нагрева до температуры 350 °С и прокатки в ПКС выявило, что при такой температуре нагрева и прокатки наблюдается уменьшение значений микроискажений и незначительное увеличение размеров зерен. После нагрева до температуры 350 °С и прокатки в ПКС величина микроискажений уменьшилась более чем в 1,4 раза и составила 0,12 ± 0,004 %.

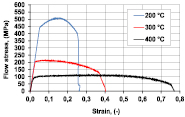

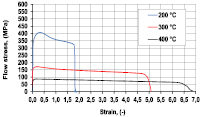

Кривые истинного напряжения – истинная деформация (σ – ε) сплава 7075, подвергнутого прокатке в ВВ четырьмя и двенадцатью проходами, приведены на рис. 3. Из данных кривых видно, что при температурах > 300 °С деформация сопровождается установившимся пластичным течением, которое начинается при малых степенях и тянется вплоть до разрушения. При низких температурах после достижения максимума напряжение течения непрерывно уменьшается вплоть до момента разрушения. Разрушение этих образцов происходит из-за неустановившегося пластического течения. Повышение температуры приводит к увеличению стадии установившегося пластического течения. Стоить отметить, что в сплаве, подвергнутом прокатке в ВВ двенадцатью проходами (рис. 3, б), сверхпластичные свойства выше, чем в сплавах, прокатанных четырьмя проходами в ВВ (рис. 3, а).

а) б)

Рис. 3. Зависимости истинных напряжений от истинной деформации алюминиевого сплава 7075, полученные при постоянной скорости (1,0 с-1)-и температуре деформации (200, 300, 400 °С): а – сплав, прокатанный четырьмя проходами в ВВ; б – сплав, прокатанный двенадцатью проходами в ВВ

Механические свойства прокатанных полос изучали в трех направлениях (вдоль направления прокатки, перпендикулярно направлению прокатки и под углом 45 ° к направлению прокатки). В одинаковых условиях испытывали 5 образцов. Сравнение полученных данных с требованием ОСТ 1 90125-83 показывает, что алюминиевый сплав 7075, подвергнутый ИПД в ВВ и ПКС, имеет более высокие значения предела текучести и предела прочности. При этом пластические свойства исследуемого сплава выше, чем полос, подвергнутых классической прокатке. Самой важной особенностью является изотропность прочности и пластичности. Такие механические свойства позволяют в промышленных условиях использовать листы из сплава 7075 с наноструктурой.

Выводы

1. Показано, что двухступенчатая деформация, состоящая из прокатки в винтообразных валках и на ПКС, обеспечивает формирование однородной нанокристаллической структуры в алюминиевом сплаве 7075 со средним размером 85–110 нм, что приводит к повышению прочностных и пластических свойств полос.

2. Сплав 7075, подвергнутый двухступенчатой деформации, показывает высокие сверхпластичные свойства при температуре 400 °С и скорости деформации 1,0 с-1. Такие свойства связаны с высокой устойчивостью структуры в процессе сверхпластичной деформации.