Процессы эмульгирования являются одними из самых распространённых химических технологий, от эффективности которых во многом зависит производительность и качество технологического цикла производства. Среди малообъемных перемешивающих устройств для процессов эмульгирования широко применяются, в частности, как малообъемные реакторы роторно-дисковые смесители (РДС) различных конструкций и модификаций, учитывающих особенности обрабатываемых сред. Данные аппараты хорошо зарекомендовали себя в химической, нефтеперерабатывающей, пищевой и фармацевтической промышленности. Основными достоинствами РДС являются его малые габаритные размеры, хорошая эффективность перемешивания, простота конструкции, надежность и возможность регулирования работы без конструктивных изменений [1–3].

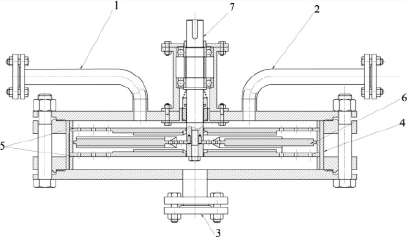

Типовой РДС состоит из (рис. 1) загрузочных патрубков 1, 2, разгрузочного патрубка 3, цилиндрического корпуса 4 с зафиксированными неподвижными дисками 5, расположенными поочередно с подвижным диском 6, закрепленным на вращающемся роторе 7.

Рис. 1. Роторно-дисковый смеситель: 1, 2 – патрубки для ввода продуктов эмульгирования; 3 – выходной патрубок, 4 – корпус; 5 – неподвижные диски; 6 – подвижный диск; 7 – вал ротора

Основными показателями эффективности работы смесителей являются производительность аппарата, однородность дисперсных частиц и их распределение по размерам и энергопотребление. Чем выше эффективность работы смесителя, тем меньше энергозатраты на создание эмульсии с заданным распределением дисперсных частиц по размерам, при одной и той же производительности [4–5].

В представленной работе приведены результаты экспериментальных исследований процесса эмульгирования в роторно-дисковых смесителях с четырьмя конструкциями рабочих органов. В качестве эталонных сред для проведения исследований использовали воду и дизельное топливо (ГОСТ305-2013), так как данные жидкости доступны, распространены, не токсичны, имеют разные плотности и поверхностные натяжения.

В корпус смесителя рабочим объемом 0,8 дм3 поочередно устанавливали комплекты подвижных и неподвижных дисков различных конструкций. Первый комплект состоит из гладких перфорированных дисков. Отверстия расположены таким образом, что при вращении ротора они поочередно совпадают и перекрываются с отверстиями подвижного диска. Обрабатываемая среда, проходя через рабочий объем аппарата, подвергается интенсивному механическому и гидродинамическому воздействию со стороны рабочих органов. Второй комплект состоит из двух неподвижных дисков с расположенными по периферии отверстиями и одного подвижного диска с отверстиями, расположенными по центру диска. На нижней стороне верхнего неподвижного, на верхней стороне нижнего неподвижного и на обеих сторонах подвижного диска имеются дополнительные рабочие органы в виде зубьев (лопаток) прямоугольного сечения, приваренных к дискам радиально. Третий комплект отличается от второго наличием прорезей по длине зуба на расстоянии от его основания равной высоте. Четвертый комплект состоит из гладких неподвижных дисков с прорезями и расположенного между ними подвижного диска с отверстиями, расположенными по центру, и радиально расположенными зубьями, причем прорези на неподвижных дисках повторяют форму и расположение зубьев на подвижном диске. При вращении ротора зубья на подвижном диске перекрывают прорези на неподвижных дисках с определенной частотой и генерируют пульсации [6–7].

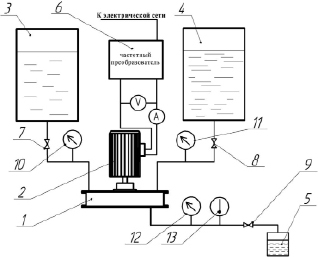

Экспериментальная установка (рис. 2) состоит из одноступенчатого проходного роторно-дискового смесителя 1, вал которого приводится в движение от асинхронного электродвигателя 2 (N = 0,75 кВт, n = 3000 об/мин), емкостей 3, 4 для воды и дизельного топлива, мерной емкости 5 для сбора эмульсии и частотного преобразователя 6 для изменения числа оборотов ротора смесителя и измерения мощности.

Рис. 2. Схема лабораторной установки: 1 – роторно-дисковый смеситель; 2 – асинхронный электродвигатель; 3, 4 – напорные емкости; 5 – мерная ёмкость; 6 – частотный преобразователь; 7, 8, 9 – краны; 10, 11, 12 – манометры; 13 – термопара

В качестве компонентов обрабатываемой смеси использовались вода (ρ = 998 кг/м3, динамическая вязкость 1004 мкПа/с, кинематическая вязкость 1,006*10-6 м2/с, поверхностное натяжение 0,07 Н/м (при 273 К)) и дизельное топливо (ρ = 860 кг/м3, динамическая вязкость 560 мкПа/с, кинематическая вязкость 0,62*10-6 м2/с (при 293 К)).

Эксперименты проводились следующим образом: при помощи частотного преобразователя 6 устанавливалась частота вращения ротора, в заданной пропорции подавались во входные патрубки вода и дизельное топливо из напорных емкостей 3 и 4, устанавливался расход обрабатываемой смеси краном 9, измерялась потребляемая мощность, фотометрическим методом исследовался дисперсный состав полученной эмульсии [8–10]. При помощи манометров 9, 11, 12 замерялось давление на входе в смеситель и выходе из него.

В качестве критерия эффективности передачи энергии от вращающегося диска в обрабатываемую среду будем определять критерий Рейнольдса

(1)

(1)

где ρ, μ – плотность и динамическая вязкость смеси,

Vср = ωR/2, ω = 2πn – угловая скорость вращения,

R – радиус вращающегося диска.

Параметр dр будет определяться как отношение суммарной площади поверхностей перфораций и зубьев диска Sп к диаметру диска D

(2)

(2)

При таком определении параметра dр критерий Рейнольдса примет вид

(3)

(3)

Значения усредненного диаметра дисперсных частиц от критерия Re

|

d, мкм |

20 |

16 |

12,5 |

10,8 |

9,8 |

|

Re *10-6 |

0,61 |

0,7 |

0,8 |

0,9 |

1,0 |

В таблице приведены значения усредненного размера частиц эмульсии от критерия Re для трех типов вращающихся дисков при частоте вращения 1500 об/мин, соотношение вода/дт = 5/1. Для дисков первого типа dр ≈ 94 мм, Re ≈ 0,615?106; для второго типа dр ≈ 130 мм, Re ≈ 0,86?106; для третьего типа dр ≈ 156 мм, Re ≈ 1,03*106.

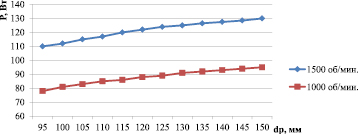

Как видно из приведенной зависимости, с увеличением критерия Re усредненный размер дисперсных частиц уменьшается ~Re-3/2. Такая зависимость размеров дисперсных частиц от критерия Re объясняется тем, что с увеличением параметра dр и Re увеличивается потребляемая мощность аппаратов (см. рис. 3), а следовательно, и величина диссипируемой в обрабатываемую смесь энергии, которая частично расходуется на увеличение межфазной поверхности, т.е. на уменьшение размеров дисперсных частиц.

Рис. 3. Зависимость потребляемой мощности от параметра dр

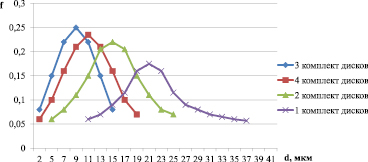

Рис. 4. Зависимость распределения дисперсных частиц по размерам

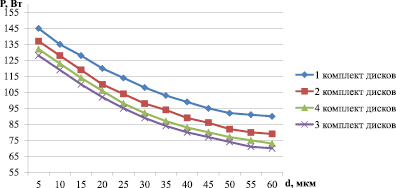

Рис. 5. Зависимость мощности на перемешивание от размера капли дисперсной фазы при неизменных оборотах вращения ротора n = 1500 об/мин: 1 – первый комплект дисков; 2 – второй комплект дисков; 3 – третий комплект дисков; 4 – четвертый комплект дисков

На рис. 4 приведена зависимость f(d) – доли частиц заданного размера к общему числу частиц выделенного объема. Исследования проводились с четырьмя комплектами указанных дисков при фиксированной частоте вращения ротора ω = 1500 об/мин, концентрациях компонентов вода/дизельное топливо = 5/1 и постоянном расходе обрабатываемой среды Q = 0,2 м3/ч.

Из графика видно, что с увеличением площади перфораций на рабочих органах РДС и установка дополнительных элементов (зубьев) приводит к общему уменьшению размеров дисперсных частиц. При этом разброс размеров частиц уменьшается. Устройство с «гладкими» дисками (первый комплект) создает эмульсию с «широким» спектром дисперсных частиц по размерам.

Такая трансформация распределения дисперсных частиц по размерам объясняется тем, что обрабатываемая среда, взаимодействуя с дополнительными рабочими органами (зубьями), подвергается более интенсивному механическому воздействию. Наличие прорезей вдоль основания зубьев обеспечивает создание дополнительных турбулентных потоков, которые способствуют процессам дробления.

На рис. 5 приведена зависимость размера дисперсных частиц от потребляемой мощности. Из графиков видно, что РДС, имеющие рабочие органы с увеличенной площадью перфораций, потребляют меньшую мощность для создания дисперсных частиц заданного размера. Это объясняется тем, что большая доля потребляемой мощности, диссипируемая в жидкость, затрачивается на процессы дробления.

Выводы

Из приведенных результатов экспериментальных исследований следует, что, изменяя конструкцию рабочих органов аппаратов, можно изменять распределение дисперсных частиц по размерам и отклонение размеров частиц от среднего. Определена зависимость характерного размера дисперсных частиц от диссипируемой мощности и конструктивных параметров смесителей. В качестве критерия эффективности передачи энергии от рабочих органов среде предложен критерий Рейнольдса, в котором за характерный размер принимается отношение суммарной площади поверхности перфораций вращающегося диска к его диаметру. Установлено, что с увеличением значения критерия Рейнольдса усредненный размер дисперсных частиц уменьшается ~Re-3/2. Экспериментально доказано, что, изменяя конструкцию рабочих элементов аппаратов и скорость вращения ротора, можно изменять форму распределения дисперсных частиц по размерам. Эти особенности влияния конструкций рабочих органов на распределение дисперсных частиц и качество эмульсии необходимо учитывать при использовании роторно-дисковых смесителей в конкретных технологических процессах.