Диборид титана (TiB2) обладает высокой температурой плавления, износостойкостью, твердостью и стабильностью свойств в широком температурном интервале. Эти свойства делают его перспективным материалом для создания изделий с высоким ресурсом работы при высокой температуре и в условиях абразивного износа [1]. Недостатком материала является хрупкость, что ограничивает область его применения.

Актуальной задачей является разработка композиционных материалов на основе боридов переходных металлов. Они обладают высокой прочностью и трещиностойкостью материала при сохранении высокой твердости и химической стойкости. Керамические композиты на основе диборида титана используются в различных отраслях промышленности для изготовления износостойких неперетачиваемых режущих пластин, элементов легкой керамической брони, защитных экранов, стойких к воздействию радиации и др.

Керамические композиты на основе боридов титана и хрома были получены методом СВС-компактирования [2, 3]. Он позволяет эффективно получать плотные композиты в оптимальном тепловом режиме. Однако ограниченный запас химической энергии затрудняет получение композитов с низкой остаточной пористостью.

В данной работе предлагается получать керамические композиты методом электротеплового взрыва (ЭТВ) под давлением [4, 5]. Метод включает джоулевый нагрев реакционной смеси до температуры воспламенения и синтезированного продукта после завершения реакции. Комбинированный электрохимический источник нагрева позволит получить композиты с минимальной остаточной пористостью.

Целью работы является исследование влияния параметров ЭТВ на фазовый состав, микроструктуру и физико-механические характеристики композитов TiB2–30CrB.

Методика эксперимента и характеристики реагентов

Для синтеза керамических композитов использовали реакционные смеси порошков титана, хрома и бора, рассчитанные на формирование композита TiB2–30CrB в соответствии с реакцией

0,7(Ti + 2B) + 0,3(Cr + B) → 0,7TiB2 + 0,3CrB.

Схема реакции предусматривает образование двухфазного продукта в виде диборида титана с гексагональной структурой и моноборида хрома с орторомбической. Образование фаз с различной кристаллической структурой необходимо для формирования в целевом продукте жидкой фазы CrB, обеспечивающей повышение пластичности горячего продукта синтеза и получение беспористого керамического композита.

В табл. 1 представлены характеристики исходных порошков и их содержание в реакционной смеси.

На рис. 1 представлены микрофотографии порошков титана (а), бора (б) и хрома (в). Видно, что частицы титана и хрома имеют дендритную форму с округлой поверхностью, а форма частиц бора близка к сферической.

Исходные порошки предварительно сушили в муфельной печи при температуре 150 °С для удаления влаги. Порошки смешивали в шаровой мельнице объемом 6 л в течение 2 часов при массовом соотношении шаров и шихты 3:1. Цилиндрическиеобразцывысотой h = 12 и диаметром d = 20 мм прессовали давлением 110 МПа до относительной плотности 0,5.

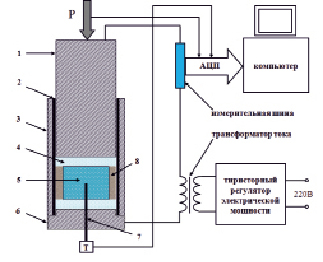

На рис. 2 представлена схема экспериментальной установки для синтеза керамического композита методом ЭТВ под давлением. Она состоит из реакционной пресс-формы, пневматического пресса, трансформатора тока, тиристорного регулятора электрической мощности и системы регистрации тепловых и электрических параметров процесса. Для обеспечения электрического контакта между образцом и пуансоном использовали порошок карбида титана с размером частиц менее 100 мкм, а в качестве диэлектрической среды, окружающей образец, использовали порошок диоксида кремния с размером частиц менее 500 мкм. Пористая среда обеспечивала передачу давления и удаление примесного газа, выделяющегося в ходе экзотермического взаимодействия.

Таблица 1

Характеристики исходных порошков и состав реакционной смеси

|

Реагент |

Марка порошка |

Чистота реагента, % мас. |

Размер частиц, мкм |

Содержание в смеси, мас. % |

|

Ti |

ПТМ |

99 |

<45 |

48,22 |

|

B |

черный |

98 |

<0,2 |

26,94 |

|

Cr |

ПХ-1 |

99,3 |

<20 |

24,84 |

Рис. 1. Микрофотографии порошков титана (а), бора (б) и хрома (в)

Рис. 2. Схема экспериментальной установки для синтеза композитов методом ЭТВ под давлением: 1) пуансон; 2) диэлектрическая футеровка; 3) корпус пресс-формы; 4) пористая электропроводящая среда; 5) реакционный образец; 6) основание пресс-формы; 7) термопара, 8) пористая диэлектрическая среда

Исследуемый образец нагревали джоулевым теплом до воспламенения. Температуру в центре образца измеряли вольфрам-рениевой термопарой диаметром 200 мкм. В ходе ЭТВ регистрировали мгновенные значения электрического тока и напряжения с частотой 10 кГц. Полученные значения преобразовывали в действующие значения и представляли в виде временных зависимостей.

Фазовый состав продуктов ЭТВ определяли дифрактометром «ДРОН-3». Микроструктурные исследования проводили методом растровой электронной микроскопии с помощью автоэмиссионного сканирующего электронного микроскопа сверхвысокого разрешения ZeissUltraPlus. Твердость композитов по Виккерсу измеряли универсальным твердомером ИТ 5010-01.

Результаты исследования и их обсуждение

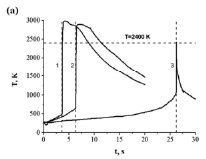

На рис. 3, а представлены термограммы ЭТВ, полученные при давлении 96 МПа и электрических напряжениях U (В): 1) 9,5; 2) 7,4; 3) 3,5. Видно, что ЭТВ включает стадии предвзрывного нагрева и теплового взрыва. Тепловой взрыв осуществляется при достижении температуры воспламенения, при которой происходит срыв теплового равновесия в системе.

Экспериментальные результаты показали, что электрическое напряжение оказывает существенное влияние на параметры ЭТВ. Увеличение электрического напряжения от 3,5 до 9,5 В приводит к уменьшению времени предвзрывного нагрева от 26,2 до 3,6 секунд, уменьшению температуры воспламенения от 1000 до 500 К и увеличению максимальной температуры ЭТВ от 2500 до 3000 К (рис. 3, а). В этих условиях в продуктах ЭТВ TiB2 находился в твердом (Тпл = 3500 К), а CrB – в жидком состоянии (Тпл = 2400 К). Максимальная температура ЭТВ практически совпадает с адиабатической температурой горения, рассчитанной с помощью программы «Thermo».

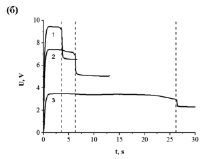

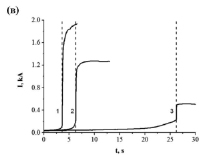

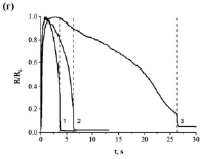

На рис. 3, б, в, г, представлены зависимости изменения электрических параметров ЭТВ (U, I, R) от величины электрического напряжения. В ходе ЭТВ на стадии предвзрывного разогрева действующее значение электрического напряжения постоянно, при этом электрическое сопротивление образца существенно уменьшается. Это связано с электроспеканием металлических частиц и увеличением поверхности контакта между реагентами [6]. При теплом взрыве происходит резкое уменьшение электрического напряжения и сопротивления образца и резкое увеличение электрического тока, связанное с компактированием образца при высокой температуре. Тепловые и электрические параметры изменяются одновременно за время 50 мс, что указывает на режим теплового взрыва. После теплового взрыва значения электрических параметров не изменяются.

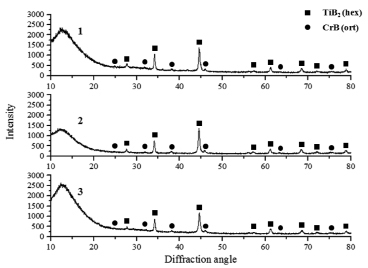

На рис. 4 представлены рентгенограммы керамических композитов TiB2–30CrB, полученных при давлении 96 МПа и электрических напряжениях: 1) 9,5; 2) 7,4; 3) 3,5 В. Видно, что композиты содержат TiB2 с гексагональной и CrB с орторомбической сингонией. Интенсивность главных дифракционных пиков больше у фазы диборида титана, что объясняется ее большим массовым содержанием в композите.

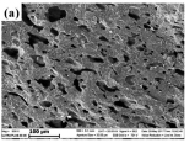

На рис. 5 представлены микроструктуры сколов керамических композитов, полученных P 96 МПа и U (В): а) 3,5; б) 7,4; в) 9,5. На рис. 5, а, видно, что макропоры в композите, полученном при U = 3,5 В, достигают размера 100 мкм. При увеличении электрического напряжения пористость композита уменьшается.

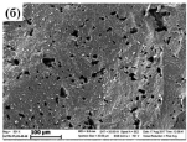

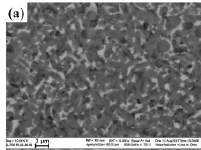

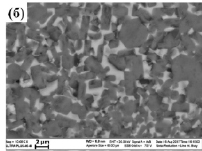

На рис. 6 представлены микроструктуры шлифов композитовTiB2–30CrB, полученных при P = 96 МПа и U (В): а) 3,5; б) 9,5. Композиты содержат зерна TiB2 (темная фаза), находящиеся в матрице из CrB (светлая фаза). Видно, что зерна имеют шестигранную форму, характерную для фазы с гексагональной структурой решетки, и равномерно распределены в композите. Связка практически полностью заполнила поровое пространство, так как расплавленный моноборид хрома хорошо смачивает поверхность зерен диборида титана.

Величина электрического напряжения оказывает влияние на размер синтезируемых дисперсных частиц. При U = 3,5 В средний размер зерен составляет 1–2 мкм (рис. 6, а). С увеличением электрического напряжения до U = 9,5 В размер зерен дисперсной фазы увеличивается до 3–5 мкм (рис. 6. б). Увеличение размера частиц обусловлено увеличением температуры ЭТВ. Результаты измерения микротвердости композитов TiB2–30CrB по Виккерсу представлены в табл. 2. При увеличении электрического напряжения от 3,5 до 9,5 В микротвердость композита увеличивается в два раза.

Рис. 3. Временные зависимости тепловых (а) и электрических (б, в, г) параметров ЭТВ, полученные при Р = 96 МПа и U (В): 1) 9,5; 2) 7,4; 3) 3,5

Рис. 4. Рентгенограммы композитов TiB2–30CrB, полученных при давлении 96 МПа и электрических напряжениях: 1) 9,5; 2) 7,4; 3) 3,5 В

Рис. 5. Микроструктуры сколов композитов TiB2–30CrB, полученных при Р = 96 МПа и U (В): а) 3,5; б) 7,4; в) 9,5

Рис. 6. Микроструктуры шлифов композитов TiB2–30CrB, полученных при Р = 96 МПа и U (В): а) 3,5; б) 9,5

Таблица 2

Параметры ЭТВ и полученных керамических композитов TiB2–30CrB

|

Электрические параметры |

Температура, К |

Размер зерна TiB2, мкм |

Микротвердость по Виккерсу, кг/мм2 |

||

|

U, В |

I, кА |

Тig |

Тm |

||

|

3,5 |

0,5 |

1070 |

2420 |

1–2 |

1519–1682 |

|

7,4 |

1,2 |

650 |

2890 |

2–3 |

2060–2523 |

|

9,5 |

2,0 |

500 |

2980 |

3–5 |

2713–3132 |

Выводы

1. Методом ЭТВ под давлением синтезирован керамический композит TiB2–30CrB.

2. Изучен фазовый состав конечного продукта ЭТВ. Показано, что в ходе ЭТВ смеси титана, хрома и бора происходит полное превращение исходных реагентов в конечный продукт TiB2–30CrB.

3. Изучено влияние параметров ЭТВ на микроструктуру и физико-механические характеристики керамических композитов. Показано, что с увеличением электрического напряжения увеличиваются плотность, размер зерна дисперсной фазы и микротвердость композита.

4. Установлено, что, изменяя электрические параметры ЭТВ, можно управлять характеристиками композитов.

Работа выполнена при финансовой поддержке РФФИ (грант 17-58-04081 Бел_мол_а).