В отечественной литературе, посвященной вибрации и шуму машин и производств текстильной промышленности, основное внимание уделяется хлопчатобумажным [1], льняным и др. Динамическим расчетам механизмов прядильных, ткацких, трепальных и др. машин посвящено множество научных трудов различных авторов.

Вместе с тем внимание исследователей к изучению оборудования и технологий металлоткачества продолжает оставаться недостаточным. По нашим сведениям за период с 1970 по 1996 гг. во всем мире (исключая Российскую Федерацию) было опубликовано всего лишь 18 работ, затрагивающих металлоткачество и производство трикотажа из металлической проволоки. Из них пять публикаций в Германии, четыре – в США, по три – во Франции и в Англии, по одной – в Бельгии, Индии, Чехии. Десять – являются патентами. Имеется также чуть более 30 публикаций по металлическим и металлизированным волокнам и мононитям [2]. А работ, посвященных исследованию вибрационных и шумовых характеристик металлоткацкого производства, не встретилось ни одной.

Наиболее распространенные ткацкие станки для выработки тканой металлической сетки имеют заправочную ширину 100 см. При проектировании металлоткацких станков с широкой заправочной линией возникает необходимость исследования уровня вибрации и шума, создаваемого ремизной рамой, являющейся одним из основных источников возникновения этих явлений станка в целом. Вибрации, возникающие в процессе работы в этом звене, могут значительно влиять на протекание технологического процесса, а шум оказывает негативное действие на обслуживающий персонал.

Важнейшей характеристикой колебательного процесса (шума, вибрации) является его частотный спектр. Разложение сложного колебательного процесса на простейшие составляющие называют частотным анализом процесса, а величину, указывающую на характер распределения параметров по частотному диапазону, – его частотным спектром. Как правило, машины имеют смешанный спектр, состоящий из непрерывной части, внутри которой располагаются достаточно четко выраженные гармоники. Непрерывный спектр обуславливается различными случайными и неустановившимися процессами, а дискретный – постоянно действующими причинами (силами), например возникновение вибрации с определенным частотным спектром может быть вызвано инерционными силами [1].

В работах [3, 4] решены предшествующие задачи необходимые для достижения цели данного исследования – исследование вибрации и шума ремизной рамы металлоткацкого станка СТМ-4-130. В работе [3] для изучения работы механизма с учетом колебательных явлений разработаны динамические модели, в соответствии с которыми предложены и решены математические модели задач о собственных крутильных колебаниях валов, произведены расчеты собственных частот по указанным моделям, установлено, что механизм привода челноков работает вне зоны резонанса, определяемой паспортными режимами эксплуатации станка. В работе [4] для определения упругих деформаций ремизной рамы предложены динамические модели различного типа, решена задача о вынужденных колебаниях ремизной рамы, расчет выполнен двумя методами, которые дают близкие по значению результаты, что говорит об адекватности предложенных моделей.

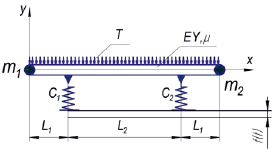

В результате [4] определена зависимость (1) значения упругих деформаций, для разработанной модели ремизной рамы (рис. 1) в различных сечениях в зависимости от закона движения, упруго-инерционных характеристик рамы, технологических параметров и времени.

На рис. 1 приняты следующие обозначения:

с1 и с2 – коэффициенты жесткости;

Т – натяжение нитей основы;

m1 и m2 – сосредоточенные массы;

Kn – коэффициент пропорциональности между натяжением нитей основы, деформацией нижней планки и перемещением ремизной рамы;

µ – интенсивность распределенной массы системы;

f(t) – закон движения ремизной рамы;

l – длина нижней планки ремизной рамы;

EY – жесткость нижней планки на изгиб.

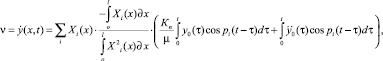

(1)

(1)

где pi – собственные частоты системы;

Xi(x) – собственные формы системы;

i – индекс собственной частоты (формы) системы;

y0(t) – кинематическое перемещение рамки на рассматриваемой фазе движения;

– возмущающая функция (аналог линейного ускорения точек крепления упругих связей) на рассматриваемой фазе движения.

– возмущающая функция (аналог линейного ускорения точек крепления упругих связей) на рассматриваемой фазе движения.

Рис. 1. Динамическая модель ремизной рамы

Параметры вибрации и шума зависят как от мощности самого источника и расстояния до него, так и от акустических свойств окружающего пространства. Поэтому основными характеристиками излучаемого механизмом шума являются мощность и виброскорость, характеризующие общую энергию излучения механизма.

Мощность излучаемого колеблющимся телом (или участком тела) шума зависит от формы колебаний, геометрии тела и пропорциональна квадрату средней виброскорости на поверхности излучателя.

(2)

(2)

Размерный коэффициент пропорциональности R между звуковой мощностью и квадратом амплитуды виброскорости на поверхности излучателя называется акустическим сопротивлением излучателя.

По результатам исследований, указанных в работе [1], основными типами излучателей в ткацком станке являются точечные излучатели (монополи), акустическое сопротивление которых можно определить как

(3)

(3)

Тогда мощность излучения определится как

, (4)

, (4)

где ρ – плотность среды, кг/м3;

p – собственная частота колебаний;

Sn – площадь поверхности излучения планки, м2;

c – скорость звука в среде, м/с;

v – виброскорость, м/с;

В нашем случае значение виброскорости можно получить, вычислив производную по времени от выражения (1)

(5)

(5)

а действующее (среднее) значение виброскорости зависимостью

, (6)

, (6)

так как эта величина есть среднеквадратическое мгновенных значений скорости V за время усреднения T.

Принимая для нашего случая в качестве модели излучателя точечный источник, необходимо определить среднюю скорость по поверхности планки. Для этого вычислим выражение

(7)

(7)

Уровни интенсивности звука и вибрации можно определить через величины W и ν следующими зависимостями:

(8)

(8)

(9)

(9)

где W0, ν0 – значения нулевых порогов интенсивностей звуковой мощности и виброскорости соответственно [5].

Производим расчеты, принимая в качестве исходных данных следующие значения физических величин: ρ = 1,2 кг/м3, S = 0,0138 м2, с = 340 м/с, T = 0,21c, W0 = 10-12Вт, ν0 = 5·10-6 см/с.

Результаты расчетов по приведенной выше методике сведены в таблице.

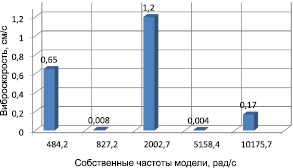

На рис. 2 приведены зависимости среднего значения виброскорости на поверхности планки от собственных частот модели

Зависимости интенсивностей вибрации и шума от собственных частот системы изображены на рис. 3.

Полученные результаты позволяют сделать следующие выводы. Пиковые значения вибрации и шума ремизной рамы приходятся на октавные полосы со среднегеометрическими частотами в 63, 250 Гц, возбуждаемые на первой и третьей собственных частотах.

Сравнивая (условно) с допустимой нормой уровней шума в производственных помещениях [1] для октавной полосы 63Гц – 99Дб, для октавной полосы 250 Гц – 86Дб. Таким образом, можно сказать, что уровень шума во всех октавных полосах лежит в допустимых пределах.

Вибрация относится к факторам, обладающим высокой биологической активностью. Выраженность ответных реакций обусловливается главным образом силой воздействия и биомеханическими свойствами человеческого тела как сложной колебательной системы [6].

Рис. 2. Значения среднего значения виброскорости на поверхности планки в зависимости от собственных частот модели

Рис. 3. Значения интенсивностей вибрации и звуковой мощности в октавных полосах

Результаты расчетов интенсивностей звуковой мощности и вибрации

|

Октавная полоса, Гц |

Собственная частота, pi рад/с – Гц |

Vср, см/с |

Lv, дБ |

W, Вт |

Lw, дБ |

|

63 |

p1, 484,2 – 77,01 |

0,65 |

102,3 |

1,76·10-7 |

56,9 |

|

125 |

p2, 827,2 – 131,65 |

0,008 |

64,4 |

1,15·10-10 |

20,8 |

|

250 |

p3, 2002,7 318,69 |

1,2 |

107,6 |

1,52·10-5 |

73,2 |

|

500 |

– |

– |

– |

– |

– |

|

1000 |

p4, 5158,4 – 820,97 |

0,004 |

57,4 |

9,50·10-10 |

32,7 |

|

2000 |

p5, 10175,7 – 1619 |

0,17 |

90,5 |

7,13·10-6 |

69,1 |

Параметры колебательного процесса в зоне взаимодействия и его время являются определяющими параметрами, влияющими на развитие болезней, связанных с вибрацией. Ключевыми факторами при этом являются частоты, формы и амплитуды колебаний, направление действия вибрационных сил, упругих свойств тканей, наличие резонансных явлений и многих других условий.

По характеру воздействия различают общую и локальную вибрации. При общей вибрации происходит сотрясение всего организма. При локальной вибрации происходит сотрясение отдельных частей тела, например кистей рук. Наиболее опасным является первый тип [7].

В нашем случае колебания, возбуждаемые по третьей форме, превышают допустимые пределы по значениям виброскорости и уровню интенсивности общей вибрации (для октавной полосы 63 Гц – 0,2 см/с и 92 дБ)[1]. Уровни и виброскорости локальной вибрации лежат в допустимых пределах (для октавной полосы 63 Гц – 1,4 см/с и 109 дБ, для октавной полосы 250 Гц – 1,4 см/с и 109 дБ) [5].

Выводы

1. Разработана методика теоретического анализа звуко- и виброактивности механизма ткацкого станка.

2. Получены спектры мощности звуко- и виброизлучения для ремизной рамы металлоткацкого станка. Установлено, что максимальные уровни шума и вибраций лежат в пределах октавных полос со среднегеометрическими частотами 63, 250, 2000 Гц.

3. Установлено, что определенные уровни шума во всех октавных полосах лежат в допустимых пределах.

4. Вибрации, возбуждаемые колебаниями по первой и третьей формам, превышают допустимые пределы по значениям виброскорости и уровню интенсивности как общей, так и локальной вибраций.