Согласно стандарту [1] безотказность представляет собой свойство изделия непрерывно сохранять работоспособное состояние в течение некоторой наработки при определенных условиях эксплуатации и установленной системе технического обслуживания и ремонта.

Существует тенденция к увеличению безотказности машин со стороны потребителя (эксплуатационника) и необходимости этого увеличения производителем. При этом могут быть два основных способа реализации такого направления: на местах, в эксплуатирующих предприятиях, путём определенных доработок серийных изделий и на производстве и при выпуске последующих образцов, путём совершенствования конструкций на основе эксплуатационных данных по предыдущим машинам-аналогам. Но и в первом, и во втором случаях изготовитель должен знать слабые (ненадежные) места в конструкции машин, которые могут быть получены в результате анализа данных по отказам техники при работе. Таким образом, основной целью сбора информации является своевременное обеспечение полных и достоверных данных о надежности средств механизации и автоматизации и их элементов в эксплуатации.

Согласно [2] полнота информации зависит от точности описания отказов и их причин с указанием времени обнаружения отказа; внешнего проявления отказа; времени на поиск и устранение отказа; типа отказавшего элемента, детали; его места в общей конструкции; времени наработки на отказ и так далее.

Система сбора и обработки информации должна обеспечить своевременное получение полных и достоверных данных о надежности машин, работающих в различных условиях эксплуатации; оперативную обработку статистических данных и представление результатов в форме, наиболее удобной для анализа надежности машин; учет и координацию мероприятий по повышению надежности, проводимых разработчиками, заводами-изготовителями и эксплуатационными организациями.

Оценка показателей безотказности любой механической системы производится на базе обработки банка данных об отказах и случаях неработоспособного состояния. При этом необходимо чёткое разграничение отказов, поломок и неисправностей, сопровождаемых состоянием временной неработоспособности.

Как известно [3, 6], работоспособным считается состояние системы, при котором значение всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативно-технической документации. При этом в качестве отказа может рассматриваться событие, когда система не может выполнять хотя бы одну из заданных функций.

Результаты сбора и обработки информации о надежности машин и средств автоматизации должны обеспечить решение следующих задач:

– нахождение причин возникновения отказов и неисправностей;

– выявление деталей, сборочных единиц и комплектующих изделий, ограничивающих надежность машин;

– установление и корректировку нормируемых показателей надежности машин и их элементов;

– обоснование норм расхода запасных частей, структуры ремонтного цикла и периодичности проведения диагностирования, технического обслуживания и ремонта машин;

– выявление влияний условий и режимов эксплуатации на надежность машин;

– определение экономической эффективности мероприятий по повышению надежности машин и их элементов.

Наблюдаемые в течение длительного периода эксплуатации изделий отказы можно разделить на следующие основные группы: конструктивные, технологические, или производственные, и эксплуатационные. К группе конструктивных относятся отказы, появление которых обусловлено несовершенством конструкции изделия или его составной части, сформированные еще на стадии проектирования. К группе технологических относятся отказы, обусловленные несовершенством технологии изготовления, сборки и испытания, а также внутренними дефектами деталей. Группу эксплуатационных составляют отказы, возникающие вследствие нарушений правил технической эксплуатации. При этом в каждой составной части изделия присутствуют детали, лимитирующие её надежную и безопасную работу, определяемые как критические [4], то есть те детали, которые по совокупности свойств безотказности, долговечности и ремонтопригодности наименее надежны и могут привести к аварийной ситуации.

Используемая [5] в течение длительного периода схема расчёта показателей безотказности по результатам наблюдений в условиях эксплуатации включает фиксацию количества отказов, приходящихся на одно изделие за нормативную наработку, например за ресурс до капитального ремонта. Однако полученная таким образом характеристика не полностью отражает потенциальную безотказность изделия, обусловленную его конструкцией и технологически обеспеченную при производстве, так как по вине эксплуатации безотказность конструкций снижается определённым образом, являясь отражением уровня организации и качества выполняемых работ по сервису и текущему ремонту.

Проведение сервисных и ремонтных работ в условиях автотранспортных предприятий снижает техническую готовность автомобильного подвижного состава и соответствующим образом влияет на показатели безотказности. Как было указано авторами в работе [5], значительно влияют на показатели безотказности автомобильного подвижного состава как жёсткость условий эксплуатации, так и качество выполнения сервисных и ремонтных работ. По данным длительных, более 10 лет, наблюдений за эксплуатацией полуприцепов КЗАП-9370, проведенных авторами, установлено, что основными видами отказов полуприцепа являются трещины и разрушения элементов конструкции и сварных соединений. При этом закономерности и параметры распределения первых отказов одноименных элементов достаточно близки для всех выборок, сгруппированных по принадлежности наблюдаемых полуприцепов тому или иному транспортному предприятию. Средняя наработка между первым и вторым отказами полуприцепа колеблется по группе предприятий от нескольких тысяч до десятков тысяч километров. Нередки случаи, когда детали, постоянно отказывающие после первого ремонта в одном автотранспортном предприятии, в другом остаются работоспособными до списания полуприцепа. Очевидно, что средняя наработка на отказ в подобном случае характеризует не столько безотказность конструкции, сколько уровень материально-технического обеспечения автотранспортного предприятия, особенности технологии выполнения ремонтных работ и их качество. Изготовитель, владеющий подобными «фактическими данными реальной эксплуатации», оказывается неправильно ориентированным, а принятые им конструкторско-технологические решения – малоэффективными в эксплуатации. В дальнейшем, при разработке новой конструкции, это сказывается на прогнозе её надежности.

При принятии допущения о том, что последствия отказов транспортных единиц устраняются посредством замены отказавших элементов с полным восстановлением работоспособности по данным [6], в качестве исходных данных можно принять параметры распределения наработки до первого отказа таких элементов. Тогда на основе сводного перечня отказов полуприцепа, полученного по результатам эксплуатационных испытаний, составляется структурная модель, в которую входят только те элементы, которые имели отказы за период наблюдения, причем отказы независимые, не являющиеся следствием других отказов, приводящие к отказу полуприцепа. Элемент, отказ которого вызывает отказ полуприцепа, включается в схему надежности последовательно; если отказ полуприцепа возможен только при одновременном отказе двух или более элементов, они считаются включенными в схему параллельно. При этом модель расчета надежности представляет собой последовательное или параллельно-последовательное соединение элементов, предполагающее, что отказ одного элемента приводит к отказу системы в целом.

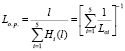

Вследствие принятых предположений о независимости отказов элементов и об их влиянии на работоспособность изделия поток отказов последнего Н(l) определяется суммой потоков отказов его элементов (при последовательном соединении) или суммой потоков отказов блоков элементов (при параллельно-последовательном соединении, когда модель представляет собой последовательное соединение блоков, состоящих из параллельно соединенных элементов); при этом поток отказов блока формируют только моменты одновременных отказов всех составляющих его элементов. Математическое ожидание числа отказов изделия в течение наработки l согласно [6] составляет

где ni – число последовательно соединенных элементов (блоков) i-го типа;

Hi(l) – математическое ожидание числа отказов элементов (блоков) i-го типа за наработку l;

N – число типов элементов (блоков) в изделии.

Расчетная структурная схема надежности полуприцепа [6], построенная по результатам первичной обработки наблюдений по каждому виду отказа (с приведением наработок к единым условиям эксплуатации и оценкой однородности выборок), представляет собой последовательное соединение элементов, потоки отказов которых характеризуют функции распределения Fi(l). Для ординарных потоков без последействия

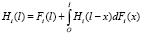

где Fji(l) – функция распределения наработки i-го элемента до j-го отказа.

Функция Hi(l) удовлетворяет интегральному уравнению

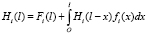

или

,

,

учитывая, что  .

.

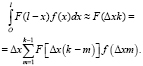

Данные решения рассматриваются для случаев, когда распределение наработки элементов до первого отказа подчиняется закону экспоненциальному, нормальному, логарифмически-нормальному, гамма или является композицией двух экспоненциальных законов. Для оценки интеграла при распределении наработки до отказа по закону Вейбулла (таких элементов полуприцепа оказалось подавляющее большинство – петли бортов, задние кронштейны, листы рессоры и др.) использован численный метод трапеций [7]: интервал интегрирования (0, l) разбивается на n интервалов величиной  ; интеграл заменяется функцией, выраженной в конечном виде

; интеграл заменяется функцией, выраженной в конечном виде

Таблица 1

Показатели безотказности полуприцепа

|

Наименование составной части полуприцепа |

Наработка на отказ Lо, тыс. км |

|

Борта и элементы их фиксации Рама Опорный лист со шкворнем Опорное устройство Подвеска Колеса с тормозными устройствами Электрооборудование Держатель запасного колеса |

135 243 340 260 130 105 380 395 |

|

Полуприцеп в целом* |

24,5 |

Примечание. *Показатель безотказности Lо полуприцепа и его составных частей определен при наработке l = 350 тыс. км.

Таблица 2

Показатели безотказности рамы полуприцепа на пробеге 350 тыс. км

|

Составная часть рамы |

Вид отказа составной части |

Ожидаемое число отказов H(l) |

Наработка на отказ Lо, тыс. км |

|

Обвязка Задняя поперечина Центральная поперечина Крайняя поперечина |

Трещины на стыке (в сварном соединении) двух частей Поперечные трещины Проседание Разрушение сварного соединения с лонжеронами Разрушение сварного соединения с лонжеронами |

0,229 0,257 0,262 0,323 0,370 |

1525 1360 1335 1080 946 |

|

Рама в целом |

|

||

Подставляя функцию и плотность распределения Вейбулла, производится вычисление функции F(Δxm) до тех пор, пока при некотором значении т величина её не станет менее наперед заданного малого числа а, например 10-4, где а – погрешность от k-кратной свертки функции Fi(l). С вероятностью 1–a можно утверждать, что за время t число отказов H(l) не превысит  .

.

Аналогичным образом определяется величина H(l) элемента для любого иного закона распределения.

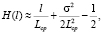

При больших величинах наработки l можно воспользоваться приближенной формулой [8]

где Lср и s2 – соответственно средняя наработка до отказа элемента и дисперсия.

Практически это соотношение оказывается справедливым при наработке l ≥ 1,5Lср.

Расчетная структурная схема надежности полуприцепа КЗАП-9370 включает восемь последовательно соединенных функционально независимых составных частей (табл. 1), каждая из которых в свою очередь состоит из ряда последовательно соединенных элементов, лимитирующих надежность. Например, в схему надежности рамы (табл. 2) вошли четыре конструктивных элемента (обвязка, задняя, центральная и крайняя поперечины), лимитирующих её надёжность. При этом у одного из элементов (обвязки рамы) наблюдались отказы двух видов (трещины в сварном соединении частей обвязки и поперечные трещины в обвязке), следовательно, схема надежности рамы включает пять элементов. Для каждого из ненадежных элементов по результатам наблюдений за отказами определены вид и параметры закона распределения наработки до отказа. В двух случаях, связанных с износом, установлен нормальный закон распределения, в остальных, связанных с восприятием деталями напряжений изгиба и кручения, установлен закон Вейбулла [9]. Во всех случаях наработка на отказ определялась на пробеге 350 тыс. км, рассматриваемом в виде нормативного ресурса полуприцепа.

Результаты расчета, представленные в табл. 1 и 2, получены для выборки из 59 подконтрольных полуприцепов, приписанных к восьми транспортным предприятиям Центрально-Черноземной зоны. Во всех рассматриваемых случаях в качестве основной проблемы выступает значительная разность в наработке на отказ как отдельных элементов сборного узла, например рамы, так и отдельных составных частей конструкции полуприцепа.

В сравнении с аналогичными данными, приведенными в работе [5], характерными для условий транспортной работы полуприцепов в горных условиях, можно заключить, что на показатели безотказности значительное влияние оказывают как нагрузочные условия эксплуатации, так и качество сервисных и ремонтных работ.

Разработанная система расчёта показателей безотказности полуприцепов позволяет на стадии сервисных и ремонтных работ принимать решения по планированию закупок запасных частей, а также определять нормативные значения наработок узлов полуприцепов и сроков их эксплуатации.

Разработанные методы оценки безотказности позволяют в эксплуатации осуществлять оценку эффективности сервисных работ и действий по модернизации некоторых узлов полуприцепов после учёта второго и последующего отказов конкретного узла, в пределах так называемых «усечённых выборок», а не с назначения начальных условий наблюдений после последующего отказа, что обеспечивает большую точность в расчётах. Пользуясь данными показателей безотказности исследуемых систем, производитель может оценивать нагрузочные условия работы изделий, а также качество выполнения сервисных работ по техническому обслуживанию. Кроме этого, по результатам длительной эксплуатации можно устанавливать закономерности влияния превышения допустимых нагрузок на детали и узлы системы на показатели наработки на отказ системы и частоту отказов.

1,441 243

1,441 243