В большом количестве различных технологий и производств существуют разнообразные процессы измельчения. Под измельчением будем понимать процесс, при котором происходит уменьшение размера частиц исходного сырья, сопровождающееся увеличением удельной поверхности [1]. При этом сам процесс ориентирован на следующее физическое изменение первичного материала:

– получение результата равномерности распределения особенных частей в многокомпонентных смесях;

– перемена физических качеств измельчаемых жестких тел с целью приобретения необходимых характеристик (свободная поверхность, сыпучесть, объемная плотность, насыпная масса);

– увеличение биодоступности и терапевтической эффективности фармацевтических элементов в лекарственных формах;

– форсирование массообменных процессов (растворение, сушка, экстракция) и химических реакций.

Процесс тонкого измельчения является крайне энергоемким, т.е. требует больших энергетических затрат и связан с безвозвратной потерей металла из-за износа рабочих элементов измельчителей – молотков. Значительные энергетические затраты объясняются рядом причин. Во-первых, большими объемами перерабатываемых материалов, во-вторых, низкой эффективностью и КПД (несколько процентов) машин для измельчения. В таком случае модернизация молотковой мельницы является наиболее актуальным вопросом на производстве. Необходимо оптимизировать нагрузку по мощности и скорость вращения двигателя измельчителя. Чем суше сырье, тем тоньше размол, но больше пыли. Чем влажнее сырье, тем меньше пыли, но выше усилия размола и, следовательно, больше энергозатраты.

Таким образом, нужно найти оптимум по размолу сырья и мощности энергии, затрачиваемой на процесс измельчения и высушивания готового продукта.

На выбор вида двигателя влияют следующие моменты:

– порядок работы привода и обеспечения соответствующей механической характеристики;

– сфера индустрии, для которой выпускается продукт измельчения;

– наличие того или иного источника электрической энергии;

– объем потребляемой мощности;

– назначение оборудования, для которого конструируется данный привод.

В качестве объекта исследования проанализируем агрегаты дробления ударного действия – дробилки. На практике используются два основных типа дробилок – роторные и молотковые. Эти аппараты применяются на предварительных этапах производственного процесса. В дробильных агрегатах основными рабочими элементами являются быстровращающиеся рабочие органы (молотки, била) и отражающие компоненты (футеровки, колосниковые решетки), при ударе о которые и происходит измельчение сырьевых материалов.

В дробилках молоткового типа поступающий для дробления сырьевой материал проходит две стадии. Вначале кусковой мел подвергается ударным воздействиям молотков и отбойных плит в барабане дробилки, а затем дальнейшее разрушение и крошение полученного материала происходит при помощи вращающихся молотков, когда частично измельченное сырье попадает на колосниковые решетки.

В дробилках роторного типа основными рабочими элементами являются закрепленные жестким способом короткие била и отражательные плиты. Первоначально куски меловой породы подвергаются ударам бил, далее измельчение происходит при ударах об отражательные плиты.

В данной работе проводится анализ влияния параметров рабочих элементов молотковых дробильных агрегатов на их производительность [2]. Принцип измельчения сырья основан на вращении молотков и отбойных плит. Поэтому при выборе дробильных агрегатов молоткового типа необходимо учитывать следующие характеристики:

– значения основных параметров рабочих элементов ротора – диаметра, длинны и скорости вращения;

– размеры породы исходного загружаемого в дробилку материала (максимальная величина);

– степень дробления.

Два последних параметра – максимально возможное значение исходного сырья и степень дробление (т.е., степень измельчения готового продукта) – будут определять производительность дробильного агрегата.

Геометрические параметры ротора – его диаметр и длина – зависят от ряда показателей:

– максимального значения исходного материала;

– способа загрузки сырья в агрегат;

– механизма дробления.

Вначале определяют значение диаметра ротора, а затем на его основе – значение длины ротора.

В дробильных агрегатах с загрузкой материала вертикальным способом и при дроблении кусков на лету ударами молотков значение диаметра ротора рассчитывают по следующему соотношению

(1)

(1)

где Dp – значение диаметра ротора по габариту молотков, мм; d – максимальное значение размера породы (сырья), мм.

В дробильных агрегатах с боковой подачей сырья по отношению к ротору и по наклонной плите, а также, когда дробление породы осуществляется на самой плите, значение диаметра ротора производят, используя следующее соотношение:

(2)

(2)

Формулы (1) и (2) позволяют получить приблизительное («опорное») значение диаметра ротора, которое затем уточняет в соответствии с производительностью (см. формулу (3)). Оно может быть изменено только в сторону увеличения. Значение длины ротора определяется в соответствии с диаметром по следующему соотношению

(3)

(3)

Если дробильный агрегат молоткового типа предназначается для модернизации действующего производства с целью замены устаревшего оборудования, то его производительность вычисляют по соотношению, предложенному К.А. Разумовым:

или

(4)

(4)

где Q1 – производительность дробильного агрегата молоткового типа, работающего на соответствующем материале, принятом за эталон, т/с; K1 – коэффициент измельчения дробимого материала (породы); K2 – коэффициент, учитывающий разницу в крупности дробимого материала проектируемой и работающей дробилок; DР и DР1 – значение диаметра ротора по габариту молотков проектируемой и работающей дробилок, м; LР1 и LР2 – значение длины ротора проектируемой и работающей дробилок, м; N и N1 – значение мощностей дробилок, кВт; а, а1 – значение ширины щели между колосниками проектируемой и работающей дробилок, м [3].

Коэффициент измельчения К1 определяется как отношение производительности дробильного агрегата молоткового типа при дроблении материала к производительности того же дробильного агрегата молоткового типа на эталонном дробимом материале. Коэффициент К2 определяют по таблице.

|

Максимальный размер породы |

Расход электроэнергии, кВтч/т |

Значение коэффициента К2 |

|

10 мм |

0,93 |

1,07 |

|

20 мм |

1,0 |

1,0 |

|

30 мм |

1,04 |

0,96 |

|

40 мм |

1,07 |

0,93 |

|

50 мм |

1,1 |

0,91 |

|

60 мм |

1,12 |

0,89 |

|

70 мм |

1,13 |

0,88 |

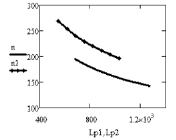

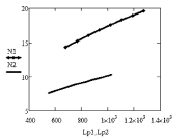

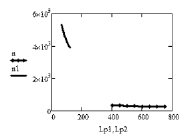

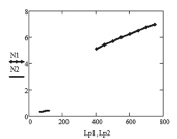

Расчет частоты вращения ротора и мощности электродвигателя проводится для двух вариантов загрузки дробилки/мельницы – вертикальной (n – численные значения) и боковой (n1 – численные значения). Фрагменты расчета [4] приведены на рис. 1, 2.

На рис. 1 показано: верхняя линия – графическое представление расчета для дробилки/мельницы с вертикальной загрузкой, нижняя линия – графическое представление расчета для дробилки/мельницы с боковой загрузкой дробильного оборудования.

На рис. 2 показано: верхняя линия – графическое представление расчета для дробилки/мельницы с вертикальной загрузкой (N1 – численные значения), нижняя линия – графическое представление расчета для дробилки/мельницы с боковой загрузкой (N2 – численные значения) дробильного оборудования.

На основе сравнения мощности двигателей необходимых для работы оборудования для двух вариантов загрузки исходного материала, выбираем режим загрузки материала сбоку.

Для увеличения сроков эксплуатации и повышения надежности электродвигателя в его конструкции можно предусмотреть наличие эффективной системы охлаждения. Данная система предназначена для отвода теплоты от горячих элементов и поддержания нормального температурного режима работающего двигателя. Это достигается искусственным охлаждением с помощью жидкости (жидкостное охлаждение) или окружающего воздуха (воздушное охлаждение).

Рис. 1. Фрагмент программы Mathcad. Пример расчета числа оборотов ротора

Рис. 2. Фрагмент программы Mathcad. Пример расчета мощности электродвигателя

Рис. 3. Фрагмент программы Mathcad. Пример расчета числа оборотов ротора

Рис. 4. Фрагмент программы Mathcad. Пример расчета мощности электродвигателя

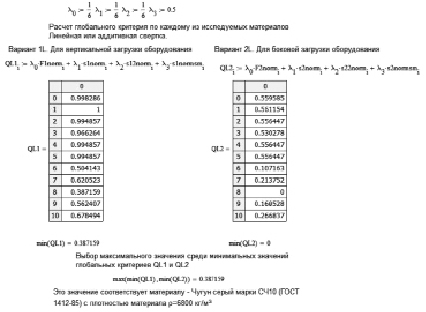

Рис. 5. Фрагмент программы Mathcad. Выбор технологического оборудования

Проведем расчет мощности необходимого двигателя с использованием системы охлаждения и без системы охлаждения. Фрагменты расчета [5] приведены на рис. 3, 4.

На рис. 3 показано: верхняя линия – графическое представление расчета для дробилки/мельницы без использования системы охлаждения (n – численные значения), нижняя линия – графическое представление расчета для дробилки/мельницы с использованием системы охлаждения (n1 – численные значения).

На рис. 4 показано: верхняя линия – графическое представление расчета для дробилки/мельницы без использования системы охлаждения (N1 – численные значения), нижняя линия – графическое представление расчета для дробилки/мельницы с использованием системы охлаждения (N2 – численные значения).

На основе полученных данных можно сказать, что использование системы охлаждения позволит выбрать двигатель с меньшей мощностью, а следовательно, затраты электроэнергии на производстве будут меньше.

В результате компьютерного моделирования были получены численные значения каждого их четырех критериев для различных способов загрузки оборудования и для различных материалов молотка, а также представлены их графические изображения. Теперь стоит задача выбора наилучшего материала молотка из множества рассматриваемых. Необходимо решить задачу многокритериального выбора, т.е. необходимо подобрать некое решение, приняв один из возможных вариантов как «оптимальный» или наилучший, учитывая при этом, что есть несколько критериев эффективного решения. Отказ от множества критериев и сведение их к одному является одним из вариантов решения задачи многокритериального выбора. Простейший способ, когда один критерий считают главным и упорядочивают лишь по нему. Данные составные критерии принято именовать свертками. Решение многокритериальных задач на основе линейной свертки критериев состоит в назначении тем или иным способом неотрицательных коэффициентов (весов каждого критерия) μ1, μ2, …, μm, в сумме дающих единицу (хотя это не обязательно). Оператор свертки критериев будет имееть вид w(x) = q(f1(x), … , fm(x), …, μ1, … , μm). Применительно к рассматриваемой задаче глобальный критерий определяем, используя линейную или аддитивную свертку w(x) = μ1*f1(x), … , μ2*fm(x).

Необходимо помнить, что при использовании нескольких критериев они могут иметь различные шкалы. Существуют различные схемы нормировки. Если у лучшего с точки зрения критерия оценка имеет наибольшее знаение, а у худшего – наименьшее, то для вычисления нормированных оценок критерия применяют схему

Для минимизации – нормировку оценок вычисляют по схеме

Среди нормированных значений по каждому критерию выбирается минимальное, а среди полученных глобальных критериев – максимальное (рис. 5).

Таким образом, алгоритм выбора промышленного оборудования можно свести к следующей схеме:

– анализ промышленного оборудования в зависимости от вида загрузки исходного сырья;

– математическое обоснование выбора загрузки сырья;

– анализ выбора двигателя дробильного оборудования с охлаждением и без охлаждения;

– математическое обоснование выбора двигателя в зависимости от диаметра ротора;

– расчет энергозатрат для выбранного двигателя;

– выбор дробильного оборудования (с вертикальной загрузкой или с боковой загрузкой, двигатель с водяным охлаждением или без охлаждения);

– применение алгоритма многокритериального выбора (нормировка оценок критериев, выбор минимального значения по каждому критерию, расчет глобального критерия по линейной свертке, выбор наилучшего (максимального) значения критерия);

– выбор материала молотка дробильной установки;

– расчет производительности выбранного промышленного оборудования и сравнение его характеристик с действующим оборудованием.