Оборудование для транспортировки и хранения нефти и нефтепродуктов представляет собой крупногабаритные и материалоемкие конструкции, занимающие большую долю продукции машиностроительных производств. Изначально высокая стоимость такого оборудования составляет значительную долю в себестоимости производства и транспортировки нефтепродуктов, что в свою очередь подчеркивает важность изыскания технологических путей продления ресурса их безопасной эксплуатации как для предприятий нефтеперерабатывающего комплекса, так и для предприятий машиностроения и транспорта. Проблемам повышения отказоустойчивости конструкций котлов железнодорожных цистерн посвящено большое количество исследований, среди них следует отметить работы М.Н. Овечникова, Ф.А. Мажидова, С.А. Федорова [1–3] и других.

Отличие настоящего исследования от вышеперечисленных работ заключается в анализе влияния механической неоднородности сварных швов на изменение ключевых показателей работоспособности материала нагруженных элементов оболочки котла.

Целью настоящей работы является установление технологических предпосылок снижения ресурса прочности и возникновения преждевременных отказов сварных конструкций котлов вагонов-цистерн для транспортировки нефтепродуктов.

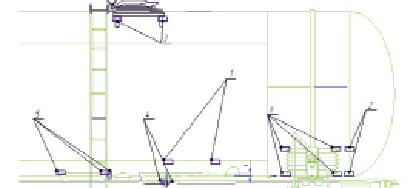

Рис. 1. Схема расположения розеток датчиков при тензометрии

Материалы и методы исследования

Для установления характера повреждений котлов проводился визуально-оптический контроль отбракованных вагонов-цистерн, по результатам которого определялись места вырезки образцов для металлографического анализа с целью исследования дефектов сплошности и характера коррозионных повреждений. Механические свойства при статическом, динамическом и малоцикловом нагружении определялись на образцах, вырезанных из высоконагруженных участков отбракованных цистерн с различной наработкой по стандартным методикам на оборудовании, прошедшем государственную поверку. При определении ударной вязкости и статической трещиностойкости образцов в качестве концентраторов использовались натурные дефекты швов (подрезы, непровары, трещины). Для выявления наиболее нагруженных участков выполнены исследования напряженно-деформированного состояния котлов вагонов-цистерн методом тензометрии с использованием методик [3–5]. Условия испытаний установлены на основании [6]. Эквивалентные напряжения определены согласно энергетической теории прочности, считая котел тонкостенной оболочкой:

где σп = – Е (εп + μεк) / (1 – μ2), σк = – Е (εк + μεп) / (1 – μ2); здесь εп и εк – деформации соответственно в продольном и кольцевом направлениях; μ – коэффициент Пуассона.

Величины деформаций εп и εк определялись при помощи измерительной системы, в состав которой входили: восьмиканальный тензометрический модуль LTR212, портативный крейт LTR-U-1-4, тензорезисторы типа розетки КФ5Р3 и колодки из резисторов, соединенные в мостовую схему. Позиционирование розеток тензодатчиков отражено на рис. 1.

Определение скорости коррозии проводилось по данным фактических измерений толщины стенок в характерных зонах сварных соединений высоконагруженной зоны неразрушающими методами контроля; расчет скорости коррозии стенок производился на базе не менее чем пятикратных измерений толщины по формуле

,

,

где ΔS – разность толщин стенок в точках за период контрольных измерений, мм; n – количество контрольных точек замера по каждой части сосуда; Тэ – время эксплуатации между контрольными измерениями, лет.

Результаты исследования и их обсуждение

Обобщение данных диагностических мероприятий, проводимых на различных предприятиях транспорта нефтепродуктов за последнее десятилетие, позволило установить характерные повреждения, представляющие собой некие «критерии отбраковки» вагонов-цистерн на стадии предразрушения при оценке их работоспособности и надежности:

– трещины в зоне сварного соединения верхней части опоры котла и его обечайки, либо вдоль нижней образующей котла в зоне опоры; самой обечайки котла в зонах сливного прибора, приварки горловины люка-лаза, приварки фасонных лап крепления котла к раме, соединения с днищем; хребтовой балки в зоне крепления тормозного цилиндра; в сварных швах в местах крепления фасонных лап рамы к хребтовой балке; в зоне приварки кронштейнов лестницы к котлу;

– вмятины и вмятинообразные повреждения: в зоне сварного шва, соединяющего панели обечайки котла, в верхней части опоры котла, в зоне лежневых опор, вмятинообразные длинномерные изменения формы днища, проседание и наклон верхней части обечайки цистерны; вмятость боковой части;

– искривление консольной части и локальная потеря устойчивости верхней полки хребтовой балки (как правило, преобладает глобальная или смешанная форма потери устойчивости);

– выпучивание верхнего листа хребтовой балки в зоне автосцепки.

После тщательного анализа жизненного цикла вагонов-цистерн для перевозки нефтепродуктов сделано заключение, что к возникновению опасных потерь герметичности и течей, несопоставимых с дальнейшей эксплуатацией, чаще всего приводят трещины в области сварных швов высоконагруженных элементов котла. Согласно [1, 2, 7], причинами этого могут быть: различие строения и физико-механических свойств различных участков сварных соединений в направлении от центра шва к периферии, способствующее интенсификации локальных коррозионных процессов, скопление в этой области неметаллических включений и иных дефектов, высокий уровень собственных остаточных сварочных напряжений сварных швов. Для установления причин подобного поведения исследуемого оборудования проведен системный анализ состояния материала в опасных зонах вагонов-цистерн для перевозки нефтепродуктов на различных этапах жизненного цикла и оценено их напряженное состояние. Средние значения действующих эквивалентных напряжений в различных элементах конструкции котла вагонов-цистерн представлены в таблице.

При этом установлено, что наиболее напряженными являются сварные соединения, образованные по типу нахлесточных и угловых швов (такие, как в зонах приварки фасонных лап, а также соединения люка-лаза с обечайкой котла). Значения напряжений, действующих непосредственно в швах и прилегающем металле, оказываются соизмеримыми с пределом текучести материала самой цистерны. Анализ результатов визуально-оптического контроля позволил установить, что высоконагруженное состояние перечисленных элементов конструкций котлов усугубляется еще и дефектами сварки (наиболее характерные приводятся на рис. 2), образовавшимися при изготовлении цистерн и/или при ремонтно-восстановительных работах, выполненных на них. Кроме того, в высоконапряженных элементах конструкции котла участки металла также имеют многочисленные коррозионные повреждения, что наглядно демонстрируется на рис. 3.

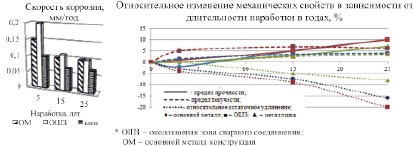

Результаты определения скорости коррозии металла характерных участков сварных соединений представлены на рис. 4. Показано, что скорость коррозии металла в околошовной зоне сварного соединения на начальных этапах эксплуатации превосходит аналогичную характеристику для основного материала более чем в 2 раза.

Значения напряжений, возникающих в элементах конструкции котла цистерны

|

№ позиции тензодатчиков |

Зона контроля |

Характер нагружения (в соответствии с [6]) |

Напряжения, МПа |

|

1 |

Горизонтальные швы обечайки котла |

внутренним испытательным давлением (Рисп = 0,4МПа) |

100 |

|

2 |

Днище котла |

190 |

|

|

3 |

Зона соединения люка-лаза с обечайкой котла |

246 |

|

|

4 |

Зона соединения сливного устройства с обечайкой котла |

аварийное соударение в груженом состоянии (к заторможенному вагону прикладывалась сжимающая ударная сила 3МН) |

109 |

|

5 |

Зона приварки фасонных лап |

265 |

|

|

6 |

Зона опирания котла на лежневые опоры |

160 |

а) б) в)

г) д) е)

Рис. 2. Технологические повреждения в виде дефектов сварных швов, обнаруживаемые при визуально-оптическом контроле вагонов-цистерн и при металлографии образцов, вырезанных из натурной цистерны: а) поры; б) подрезы; в, г, д) холодные трещины; е) шлаковые включения

Рис. 3. Характерные повреждения материала котла цистерн для транспортировки нефтепродуктов на стадии предразрушения

Рис. 4. Изменение свойств металла характерных зон высоконагруженных сварных соединений котлов вагонов-цистерн по мере наработки (в зоне приварки фасонных лап)

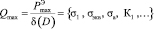

Как известно, сопротивление разрушению, а следовательно, и отказоустойчивость емкостей для транспортировки и хранения нефти и нефтепродуктов, определяемая отсутствием течи и способностью сохранять герметичность, оценивается по критериям статической, динамической и длительной прочности, на основе обобщенной зависимости [8]:

Qmax ≤ [Ф]n,

где  – максимальное значение обобщенной характеристики нагрузки;

– максимальное значение обобщенной характеристики нагрузки;

[Ф]n =  – обобщенная характеристика несущей способности (критерий предельного состояния);

– обобщенная характеристика несущей способности (критерий предельного состояния);  – параметры текущего нагружения; δ(D) – параметры технического состояния по результатам диагностики.

– параметры текущего нагружения; δ(D) – параметры технического состояния по результатам диагностики.

В практике эксплуатационного и ремонтного вагонного хозяйства обычно руководствуются первым критерием, при этом условие неразрушимости имеет вид

где σт – действительное значение предела текучести материала в момент оценки технического состояния; nт – коэффициент запаса.

При проведении диагностических работ и оценке остаточного ресурса фактически пренебрегают изменением значения предела текучести в процессе эксплуатации, принимая его равным исходному. Для оценки правомерности последнего выявлено изменение механических свойств материала сварных элементов вагонов-цистерн по мере наработки, что иллюстративно отражено на рис. 4. Результаты проведенных испытаний образцов сварных швов, вырезанных из отработавших определенный срок цистерн, показали незначительное изменение предела текучести и предела прочности сварных соединений. Вместе с тем установлено значительное снижение относительного остаточного удлинения образцов по мере увеличения длительности наработки, что свидетельствует об уменьшении величины удельной работы разрушения, характеризующей способность противостоять развитию очагов внезапных разрушений.

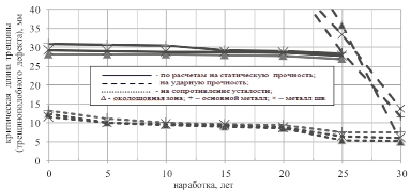

Также в настоящем исследовании определены значения механических свойств, отражающие способность материала оказывать сопротивление действию ударных и знакопеременных нагрузок – ударной вязкости и статической трещиностойкости. Анализ изменения данных характеристик, представленный на рис. 5, показывает значительное их снижение в околошовной зоне сварного соединения. Тем не менее, в условиях отсутствия дефектов сплошности сварных соединений, их уровень обеспечивает достаточную сопротивляемость конструкции котла катастрофическому разрушению.

Рис. 5. Изменение свойств металла характерных зон сварных соединений вагонов-цистерн для перевозки светлых нефтепродуктов по мере наработки

Обобщая представленные результаты, установлено, что деградационные процессы, оказывающие отрицательное влияние на изменение несущей способности материала, наиболее интенсивно протекают в околошовной зоне сварного соединения. Поэтому необходимо принимать технологические и конструктивные меры по уменьшению локализации напряжений в прилегающих к сварным швам участках. К числу таких мер относится уменьшение протяженности сварных швов, выбор рациональной геометрии или исключение угловых и тавровых соединений, использование местного подогрева при проведении ремонтных сварочных работ, использование сварки в защитных средах и другое [1, 3, 9, 10].

Рис. 6. Критические размеры дефектов, рассчитанные по различным критериям наступления предельного состояния для высоконагруженного элемента обечайки котла

Вместе с тем выявленное существенное снижение свойств материала, отражающих способность оказывать сопротивление ударным и циклическим нагрузкам, подчеркивает рациональность дифференцированного подхода к оценке несущей способности и остаточного ресурса вагонов-цистерн для перевозки опасных грузов. В основе такого подхода должен лежать системный анализ технического состояния объекта контроля на протяжении всего жизненного цикла [1, 2, 10, 11]. В этом случае целесообразно использование методики, описанной в работе [5], основанной на расчете допускаемых и критических размеров опасных дефектов для высоконагруженных элементов конструкций.

На рис. 6 представлены результаты расчета критических размеров трещин и трещиноподобных дефектов для околошовной зоны сварного соединения обечайки котла с фасонными лапами, полученные из условий прочности при статическом, ударном и циклическом нагружении. Они показывают, что во всех перечисленных условиях отказ исследуемых конструкций сопряжен с достижением металлом околошовной зоны сварного соединения предельного состояния (потерей пластической устойчивости, возникновением лавинной трещины). Соответственно, металл околошовной зоны наиболее чувствителен к дефектам – после 25 лет эксплуатации допускаемая глубина дефекта в ОШЗ примерно в 1,5 раза ниже, чем в основном металле.

Выводы

Установлено, что комплексное проявление технологической наследственности сварных соединений (структурно-механическая неоднородность и концентрация напряжений) заключается в количественном изменении таких характеристик отказоустойчивости нагруженных внутренним давлением оболочковых конструкций, как критические и допускаемые размеры трещиноподобных дефектов. Так, приведенные в работе расчетно-экспериментальные данные показали, что для материала околошовной зоны сварных элементов критический размер трещиноподобного дефекта после 25 лет эксплуатации конструкции оказывается в 1,5 раза меньшим аналогичной характеристики основного металла конструкции.