В настоящее время активно изучаются синтез и свойства бактериальной целлюлозы (БЦ) [1–4]. БЦ принципиально отличается от растительной целлюлозы своей уникальной сетчатой наноразмерной структурой, чистотой, высокими степенями полимеризации и кристалличности, прочностью. Отличается и способ получения: БЦ не выделяют из высших растений, а синтезируют микробиологическим путём. Благодаря перечисленным выше особенностям, БЦ находит широкую область применения в химических, пищевых, биотехнологических, биомедицинских и других отраслях промышленности [2, 3].

Биосинтез БЦ имеет высокую себестоимость ввиду использования дорогостоящих синтетических питательных сред и сред из пищевого сырья. Поэтому актуальной задачей является поиск дешевых сырьевых источников для биосинтеза БЦ [1, 4]. Привлекательным сырьем является целлюлозосодержащая биомасса, характеризующаяся доступностью, массовостью, ежегодной воспроизводимостью и дешевизной. В данной работе в качестве сырья для получения бактериальной целлюлозы предлагается использовать техническую злаковую культуру – мискантус. Мискантус – это перспективное сырье с высоким выходом биомассы на уровне 10–15 т/га/год и содержанием целлюлозы в пределах 45–55 массовых процентов [5].

Для получения питательной среды, пригодной для биосинтеза БЦ, мискантус необходимо подвергнуть предварительной химической обработке, а затем ферментативной трансформации. Химическая обработка должна обеспечить увеличение реакционной способности к ферментативному гидролизу в 3–7 раз по сравнению с сырьем, а также должна быть простой в аппаратурном оформлении и основываться на использовании доступных реактивов. Преимуществами комбинированного способа выделения целлюлозы являются: использование разбавленных водных растворов гидроксида натрия и азотной кислоты (концентрацией не более 4 %); простое аппаратурное оформление; проведение процесса при атмосферном давлении. К достоинствам комбинированного способа также относится легкость растворения лигнина однолетних растений в горячих щелочных растворах [6], что позволяет прогнозировать получение субстрата с высокой реакционной способностью к ферментативному гидролизу [7]. Показано, что способ получения субстрата ключевым образом влияет на выход БЦ, например выход БЦ, полученной из плодовых оболочек овса, изменяется в 2 раза в зависимости от стадии предварительной химической обработки [1, 8].

Целью данной работы являлась разработка рациональных условий предварительной химической обработки мискантуса комбинированным способом для последующего превращения целлюлозы мискантуса в раствор сахаров путем ферментативного гидролиза и биосинтеза БЦ на полученной питательной среде.

Материалы и методы исследования

В данной работе в качестве сырья для выделения целлюлозы комбинированным способом использовался мискантус сорта Сорановский Miscanthus sinensis – Andersson со следующим химическим составом: жировосковая фракция – 2,8 %, зольность – 4,62 %, лигнин – 22,1 %, пентозаны – 25,1 %, целлюлоза по Кюршнеру – 48 %. Превышение 100 % суммарной массовой доли компонентов сырья на 2,62 % связано с погрешностями методик определения химического состава, основанными на выделении каждого компонента путем удаления всех остальных.

Предварительная химическая обработка мискантуса проводилась комбинированным способом выделения целлюлозы, заключающимся в последовательности следующих стадий: предварительного гидролиза, щелочной обработки, азотнокислой обработки и промывки водными растворами гидроксида натрия и азотной кислоты.

Оптимальные условия выделения целлюлозы комбинированным способом исследованы на ключевой стадии процесса – щелочной обработке. Изучено влияние таких факторов, как концентрация раствора гидроксида натрия, продолжительность и температура процесса.

Предварительный гидролиз проводился 0,2 %-ным раствором азотной кислоты при температуре 90–95 °С в течение 1 ч. Азотнокислая обработка проводилась 4 %-ным раствором азотной кислоты при температуре 90–95 °С в течение 6 ч. Промывка проводилась последовательно 1 %-ным раствором гидроксида натрия, а затем 1 %-ным раствором азотной кислоты. Полученная целлюлоза отжималась на вакуумном фильтре, промывалась до нейтральной реакции промывных вод, высушивалась до влажности 7–10 % и взвешивалась с точностью 0,1 г. Выход целлюлозы рассчитывался в пересчете на исходное сырье.

Сырье для проведения экспериментов было измельчено до размера фракции 10–15 мм. В связи с низкой насыпной плотностью модуль щелочной обработки (массовое соотношение сырье: раствор) был выбран 1:20.

Массовые доли золы, остаточного лигнина, α-целлюлозы, пентозанов и степень полимеризации целлюлозы определяли стандартными методами [9].

Эксперименты были проведены в трехкратной повторности и показали высокую воспроизводимость результатов, в связи с чем дополнительные опыты не проводились. Опытные данные были статистически обработаны, аппроксимированы, построены уравнения регрессии.

Результаты исследования и их обсуждение

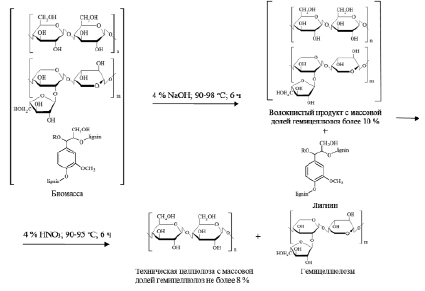

На первой стадии комбинированного способа выделения целлюлозы – предгидролиза – происходит разрыв лигноцеллюлозной матрицы биомассы, состоящих из трех основных полимеров (целлюлозы, гемицеллюлоз и лигнина) (схематичное изображение биомассы приведено на рис. 1), удаление жиро- и водорастворимых веществ и частично гемицеллюлоз [10]. На следующей стадии – щелочной обработке – из твердой фазы в варочный раствор удаляется лигнин. Полученный на данной стадии волокнистый продукт состоит из целлюлозы, гемицеллюлоз (в пределах 10–18 %) и кислотонерастворимого лигнина (не более 3 %). На третьей стадии – азотнокислой обработки – из волокнистого продукта происходит удаление гемицеллюлоз и извлечение остатков нерастворившегося лигнина. Затем следуют стадии промывки продукта на воронке водным раствором щелочи (для растворения и удаления лигнина, в том числе осевшего на волокнах целлюлозы) и водным раствором азотной кислоты (для снижения золы путем удаления катионов Na). В итоге получается техническая целлюлоза с массовой долей α-целлюлозы на уровне 90 %, содержания кислотонерастворимого лигнина и пентозанов составляют 2–3 % и 3–8 %, соответственно, зольность не более 0,5 %. На рис. 1 приведена схема комбинированного способа получения целлюлозы. Следует отметить, что в условиях кислотной обработки гемицеллюлозы в варочном растворе превращаются последовательно в ксилозу, фурфурол и муравьиную кислоту [7].

Согласно литературным данным [7, 10–12] щелочная обработка однолетних растений и соломы сельскохозяйственных культур проводится в следующих условиях: концентрация гидроксида натрия 0,4–10 %, температура 70–140 °С, продолжительность 0,3–6 ч, модуль проведения процесса 1:8–1:12.

Рис. 1. Схема комбинированного способа получения целлюлозы

Оптимальные условия щелочной делигнификации – ключевой и самой длительной стадии в выделении целлюлозы комбинированным способом – должны быть разработаны не только исходя из морфологических особенностей мискантуса (известно, что матрица мискантуса достаточно прочная и для ее деполимеризации требуются достаточно жесткие условия [13]), но и исходя из поставленной задачи – последующего успешного ферментативного гидролиза. С одной стороны, в жестких условиях могут образовываться ингибиторы, снижающие эффективность ферментативного гидролиза [14], с другой стороны, при неполной обработке наличие остаточных нецеллюлозных компонентов (гемицеллюлозы, золы и лигнина) приводит к снижению концентрации сахаров в ферментативном гидролизате [7, 12]. В частности, остаточный лигнин препятствует протеканию гидролиза, блокируя действие ферментов на целлюлозу и снижая скорость ферментативного гидролиза. Таким образом, при разработке оптимальных условий химической предобработки сырья комбинированным способом, критерием его эффективности следует выбрать максимальный выход продукта при низком содержании остаточного лигнина. Учитывая высокое содержание лигнина в исходном сырье (22 %) и необходимость получения достаточно чистого субстрата, поставлена задача нахождения максимального выхода целлюлозы при массовой доле остаточного лигнина не более 3 % [7]. Снижение массовой доли остаточного лигнина менее 3 % приведет к крайне низкому выходу целлюлозы, что является нецелесообразным.

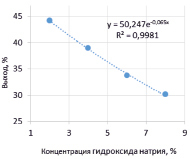

Первым изучаемым параметром щелочной обработки мискантуса, влияющим на качество целлюлозы, являлась концентрация раствора гидроксида натрия при проведении процесса, остальные параметры были выбраны следующие: температура 95 °С, продолжительность 6 ч, модуль 1:20. Концентрацию гидроксида натрия варьировали от 2 % до 8 %. На рис. 2 представлены графики, полученные аппроксимированием экспериментов.

На рис. 2 показано, что содержание остаточного лигнина при концентрации гидроксида натрия, равной 2 %, превышает 3 %. Обработка 4 %-ным раствором гидроксида натрия приводит к высокому выходу 38,9 % – при содержании остаточного лигнина менее 3 %. В дальнейшем увеличении концентрации раствора гидроксида натрия более 4 % нет необходимости, так как это приводит к более низкому выходу целлюлозы – 38 %.

а) б)

Рис. 2. Влияние концентрации гидроксида натрия на выход (а) и массовую долю остаточного лигнина (б) целлюлозы из мискантуса

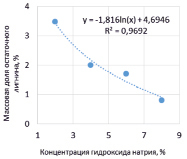

а) б)

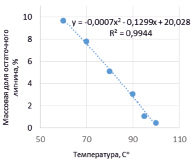

Рис. 3. Влияние температуры щелочной обработки на выход (а) и массовую долю остаточного лигнина (б) целлюлозы из мискантуса

Вторым изучаемым параметром щелочной обработки сырья, влияющим на качество целлюлозы, являлась температура проведения процесса, остальные параметры были выбраны следующие: концентрация гидроксида натрия 4 %, продолжительность 6 ч, модуль 1:20. Температуру варьировали от 60 °С до 100 °С. На рис. 3 представлены графики, полученные аппроксимированием экспериментов.

Из рис. 3 следует, что выполнение условия по содержанию остаточного лигнина менее 3 % выполняется при температуре 95–100 °С. Проведение щелочной обработки при температуре равной 95 °С, приводит к высокому выходу целлюлозы 37,5 %, при выполнении заданных ограничений по остаточному лигнину. Однако температура 90 °С также является допустимой при проведении щелочной обработки, так как позволяет получить выход конечного продукта выше на 3,6 % при этом содержание остаточного лигнина незначительно выше 3 % и составляет 3,06 %. Следовательно, оптимальным диапазоном температуры для проведения щелочной обработки является 90–98 °С.

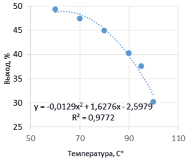

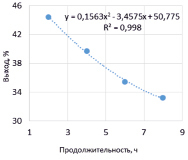

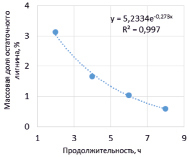

Третьим изучаемым параметром щелочной обработки сырья, влияющим на качество целлюлозы, являлась продолжительность проведения процесса, остальные параметры были выбраны следующие: концентрация гидроксида натрия 4 %, температура 95 °С, модуль 1:20. Температуру варьировали от 60 °С до 100 °С. На рис. 4 представлены графики, полученные аппроксимированием экспериментов.

Графики, представленные на рис. 4, указывают на то, что содержание остаточного лигнина менее 3 % устанавливается при продолжительности процесса 6 ч. Поэтому увеличение времени щелочной обработки более 6 ч является неблагоприятным условием, так как происходит снижение выхода продукта при несущественном снижении остаточного лигнина.

В ходе проведенных исследований установлено, что наиболее оптимальными условиями щелочной обработки в процессе выделения целлюлозы комбинированным способом для мискантуса, обеспечивающими максимальный выход при массовой доле остаточного лигнина не более 3 %, являются: концентрация гидроксида натрия 4 %; температура 90–98 °С; продолжительность 6 ч.

В установленных оптимальных условиях были наработаны образцы целлюлозы из мискантуса с выходом 35–40 % в пересчете на сырье, при этом содержание α-целлюлозы составляло 87,0–90,3 %, степень полимеризации 950–990, остаточный лигнин 2,0–3,0 %, зольность 0,3–0,4 %, содержание пентозанов 3,0–8,0 %.

Реакционная способность полученных образцов целлюлозы оценивалась по методике [15], являющейся универсальной для различных видов химических предварительных обработок и различного сырья. Установлено, что степень конверсии при начальной концентрации абсолютно сухого субстрата 30 г/л составляет 91–93 %. При сравнении с ферментативным гидролизом нативного мискантуса [15] можно констатировать увеличение реакционной способности целлюлозы мискантуса, полученной комбинированным способом, в 8 раз. Это высокий результат, а учитывая низкое содержание в целлюлозе мискантуса нецеллюлозных компонентов, можно сделать оптимистичный прогноз относительно пригодности полученного ферментативного гидролизата для использования в качестве питательной среды для биосинтеза БЦ.

Выводы

В данной работе выполнены исследования по разработке оптимальных условий предварительной химической обработки мискантуса комбинированным способом. Установлено, что оптимальными условиями ключевой и самой длительной стадии получения целлюлозы комбинированным способом (щелочной обработки) являются: концентрация гидроксида натрия – 4 %; температура – 90–98 °С; продолжительность – 6 ч. Выделение целлюлозы в таких условиях позволяет получить максимальный выход целевого продукта 35–40 % при содержании α-целлюлозы 87,0–90,3 %, степени полимеризации 950–990, содержании остаточного лигнина 2,0–3,0 %, зольности 0,3–0,4 % и содержании пентозанов 3,0–8,0 %.

а)

а)  б)

б)

Рис. 4. Влияние продолжительности щелочной обработки на выход (а) и массовую долю остаточного лигнина (б) целлюлозы из мискантуса

Выделенная из мискантуса комбинированным способом целлюлоза является перспективным субстратом для ферментативного гидролиза – степень его конверсии составила 91–93 % от массы субстрата. Высокие качественные показатели субстрата позволяют прогнозировать эффективность его применения для последующего биосинтеза бактериальной целлюлозы.

Исследование выполнено за счет гранта Российского научного фонда (проект № 17-19-01054).