В настоящее время повышенное внимание уделяется управлению производством. Большинство производителей видят решение своих проблем во внедрении MES и ERP-систем, конкурентное преимущество получают фирмы, которые кроме решения задачи «как управлять?» решают задачу «что изменить?». Так, одно из металлургических предприятий [1] получило экономический эффект более 180 млн руб. в год, изменив в конвертерном производстве методику назначения слябов в заказы и на дальнейшую обработку. Эффект достигнут за счет оцифровки металлургического производства, реализации слежения за материалом и аналитической проработки исторических данных о производстве и заказах.

Представим работу аналитика, который на основе этих данных должен выдать рекомендации об изменении производства. Он вынужден будет получить отчеты с множества разнородных систем о выпуске продукции. Один человек не может работать со всеми системами АСУ ТП всех агрегатах, на всех переделах, во всех MES-системах и одновременно в ERP. Так наш аналитик обрастает коллективом, который занимается для него сбором данных. Но, даже получив все отчеты, нужно сопоставить данные между собой. Показания контрольно-измерительных приборов нужно привязать к единицам продукции (ЕП), ЕП привязать к заказам и связать между собой через генеалогию (например, плавка, сляб, рулон или лист), а если понадобятся дополнительные данные? Все начинать сначала, сколько времени займет сбор полного объема данных? Сопоставление между собой отчетов разнородных систем может привести к невозможности решения за отведенное время.

Построить систему полностью оцифрованного производства означает дать возможность использования максимального количества информации для принятия решений в реальном или ограниченном времени. Чем больше данных – тем надежнее вывод! Решение данной задачи должно быть комплексным:

1) нет смысла покупать аналитическую систему, если нет сбора данных;

2) если сбор данных есть, данные необходимо привязать к ЕП;

3) для привязки данных к ЕП необходимо осуществить слежение за материалом и для каждой ЕП иметь генеалогию производства.

В комплексе задачу полностью оцифрованного производства решают продукты, разработанные в АО «Ай-Теко» в кооперации с ООО «ДАТА-ЦЕНТР Автоматика» и Уральским федеральным университетом:

1) DATA-TRACK – система слежения за перемещением материала (ССМ) [2];

2) EXPERT BASE – система производственной аналитики превращает анализ и совершенствование производства в непрерывный бизнес-процесс (БП) на предприятии [3];

3) автоматизированная система выпуска металлургической продукции [4–9] анализирует данные, использует разработанные модели для оптимизации и управления производством в реальном времени.

Слежение за материалом. Система DATA-TRACK

DATA-TRACK предназначен для автоматического тотального контроля перемещения материала на производстве:

1) кранами и передаточными тележками на складах;

2) перемещение между агрегатами на производстве: на рольгангах, кранами и передаточными тележками;

3) перемещение материала по агрегату;

4) сбор данных с датчиков агрегата о преобразовании материала;

5) автоматический учет продукции на входе и выходе агрегата.

Данный продукт направлен на решение следующих задач бизнеса:

1) автоматический, с исключением человеческого фактора, контроль движения материала;

2) исключение случаев, когда на последующем переделе заготовки, сфабрикованные под один заказ, попадают в другой заказ и потребителю отгружается не надлежащая продукция;

3) сбор и накопление данных о фактических параметрах производства на каждом переделе для принятия решения об оптимизации производства;

4) расчет показателей качества и контроль в реальном времени: сравнение фактического значения параметров с допусками из операционных и технологических карт;

5) контроль наработки на каждый технологический узел в тоннах, метрах, секундах, штуках;

6) контроль потребления энергоресурсов (вода, газ, электроэнергия и т.д.) с привязкой ко времени или к ЕП (расход на единицу, расход на партию, расход на тонну и т.д.);

7) точная фактическая генеалогия производства каждой ЕП, отслеживание связей родитель – потомок для каждой ЕП;

8) улучшение пропускной способности складов и использования складского пространства не менее чем на 20 %.

Для слежения за перемещением материала по складу на кранах устанавливаются видеокамеры и/или лазерные сканирующие устройства, фиксирующие факт взятия/постановки груза на место хранения или на транспорт (ж/д платформа, автомобильный транспорт, передаточные тележки или рольганги).

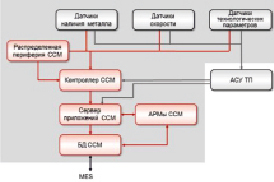

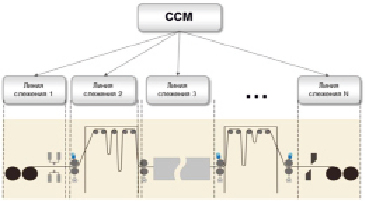

Для слежения за перемещением материала на рольгангах, передаточных тележках и шлепперах видеокамеры и/или устройства лазерного сканирования располагаются так, что перекрывают пространство перемещения ЕП. С помощью системы на транспортных механизмах выделяются объекты (ЕП) и производится контроль их перемещения. При движении материала по холодильникам ЕП могут двигаться параллельно, и партии продукции, зашедшие на холодильники первыми, не обязательно первыми выходят. На выходе с холодильников партии продукции могут появиться в произвольном порядке [3]. ССМ на агрегате работает на основании данных, поступающих в систему от всех датчиков, расположенных на агрегате и смежных систем АСУ ТП. ССМ состоит из линий слежения. Линия слежения – участок агрегата, на котором ЕП последовательно проходит технологические узлы, рольганги и датчики движения (рис. 1). С 2008 г. 25 внедрений продукта DATA-TRACK на предприятиях черной металлургии в России и Казахстане.

Рис. 1. Схема устанавливаемого и подключаемого оборудования в ССМ и линии слежения

Аналитическая система EXPERT BASE

Система EXPERT BASE предназначена для принятия управленческих решений по изменению процесса производства на основе большого и пополняемого в реальном времени набора исторических данных о производстве. Изменения могут касаться, например, правил отбраковки заготовок на переделах, технологических и маршрутных карт, логистики перемещения материала, принятых БП предприятия. Система позволяет руководству компании и начальникам подразделений, технологическому персоналу анализировать процесс, оценивать его состояние по ключевым показателям, оценивать факторы, влияющие на качество продукции, и степень выполнения заказов. Система направлена на решение следующих задач бизнеса:

1) организация эффективного производства;

2) постоянный анализ и контроль эффективности БП организации, что позволяет лучшим образом перестраивать управленческие и производственные процессы;

3) совершенствование и оптимизация производства становится постоянно действующим БП на предприятии.

Архитектура системы предполагает возможность подключения любых источников данных предприятия, независимо от того, являются входные данные структурированными или нет. Данные в системе – это постоянно достраиваемый (динамический) граф производства. Для этого графа условно постоянной частью являются узлы, представляющие цеха и агрегаты (иерархия предприятия), и ребра возможных маршрутов движения ЕП. Всякая ЕП на каждом этапе производства в системе EXPERT BASE имеет генеалогию и полный набор параметров, описывающих единицу продукции на каждом переделе.

Система EXPERT BASE предусматривает:

1) единый интерфейс для доступа ко всем источникам данных;

2) использование привычных бизнес-терминов при построении аналитического запроса;

3) возможность самостоятельного построения (без программиста) нестандартных аналитических запросов;

4) оригинальные аналитические и статистические графовые алгоритмы построения комитета несовместной системы линейных неравенств, позволяющие в конечном итоге получить наглядные деревья решений;

5) стандартные корреляционные и регрессионные алгоритмы.

Система EXPERT BASE внедрена в период 2008 по 2010 г. на ПАО «Северсталь» в ходе проекта АС СКП «Технология». Данный проект предусматривал развертывание DATA-TRACK для основных переделов, а также монтаж новых датчиков на оборудование. В ходе работ осуществлена интеграция данных АСУ ТП и MES-систем в единое информационное пространство, осуществлен сбор данных более чем от 7000 источников.

С помощью системы EXPERT BASE была получена экономически обоснованная методика назначения слябов конвертерного цеха штрипсовых сталей в заказы. Экономический эффект в год превысил затраты на всю систему АС СКП «Технология» [1].

Автоматизированная система выпуска металлургической продукции

Система АС ВМП предназначена для анализа производства с помощью моделей и принятия управленческих решений в реальном времени. Данная система ориентирована для применения в реальном времени с использованием инструментов и технологии BIG DATA.

Практически система позволяет создать для всех производственных процессов путем машинного обучения «цифрового двойника». АС ВМП предоставляет возможность построения имитационных моделей процессов преобразования ресурсов [5–7] и коллективного поведения объектов (агентов в терминах искусственного интеллекта) в условиях заданной системы потребностей и интересов. Данная возможность предоставляет широкий спектр для задач оптимизации, принятия решений, оперативного планирования и диспетчеризации не только технологических, но логистических и бизнес-процессов. В основе модели процесса преобразования ресурсов лежат схемы массового обслуживания, автоматы, сети Петри и агентный подход.

Хранение и сбор данных АС ВМП построены на решениях в области Big Data и промышленной автоматизации. Совместно с Уральским федеральным университетом разработаны модули создания моделей процессов (СМП) и оптимизации процессов предприятия (ОПП) на основе имитационного моделирования и генетических алгоритмов.

При согласовании входных и выходных параметров моделей процессов, создаваемых с помощью модулей СМП/ОПП, с параметрами реальных технологических процессов и параметров, формируемых в результате работы других модулей АС ВМП, модуль СМП подписывается на получение параметра с определенным идентификатором (UUID). При согласовании через ОДАСП данный параметр представляет собой реальный параметр технологического процесса, получаемый модулем обмена данными с автоматизированными системами предприятия (ОДАСП) из внешних информационных систем или АСУ ТП и транслируемый ОДАСП всем подписчикам, в том числе модулю СМП и в хранилище данных (ХД). При согласовании через модуль интеграции моделей (ИМ) данный параметр представляет собой расчетный параметр процесса, получаемый модулем ОДАСП из модуля ИМ и транслируемый ОДАСП всем подписчикам, в том числе модулю СМП. При согласовании через конструктор запросов (КЗ) модуль СМП хранит идентификатор (UUID) запроса модуля КЗ (сам запрос хранится в ХД). При запуске имитации модели процессов нужный запрос КЗ выполняется в модуле КЗ и данные, сформированные в результате выполнения запроса, поступают на вход модели. Это обеспечивает актуальность поступающих данных на момент начала имитации модели процессов.

Алгоритм работы модуля ОПП реализуется следующей последовательностью действий:

1. Пользователь заходит в веб-интерфейс модуля ОПП путем выбора меню АРМ Персонала «Модели / Конструктор».

2. Модуль СМП проверяет, есть ли у пользователя права на выполнение модели.

3. На странице конструктора моделей пользователю необходимо выбрать предметную область и открыть модель.

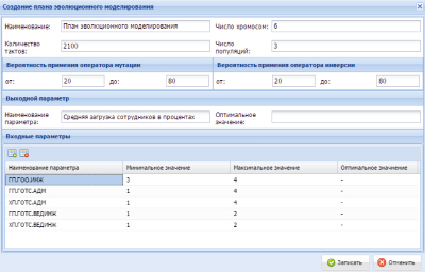

4. Пользователь должен создать план экспериментов, выделив имя модели в дереве элементов, вызвав правой кнопкой мыши контекстное меню и выбрав пункт меню «Планы».

5. Проведение экспериментов с моделью: Прописать условия имитации модели. Определить условие остановке работы модели. Проконтролировать окончания выполнения плана или эксперимента. При визуализации работы моделей используется 3D анимация.

6. Передача результатов выполнения модели и формирование отчетов.

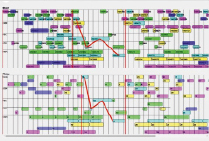

Рис. 2. Вид созданного плана эволюционного моделирования в АС ВМП

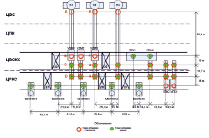

а) схема движения на производстве б) два варианта расписания

Рис. 3. Фрагмент окон системы

Применение эволюционно-имитационного алгоритма оптимизации процессов позволяет использовать естественные законы развития сложных систем для решения оптимизационных задач с помощью генерации и оценки альтернативных вариантов функционирования систем. Рассмотрим этапы реализации алгоритма в модуле ОПП.

Этап 1. Выбор способа кодирования оцениваемого альтернативного решения задачи в строку символов, кодирующую некоторое решение оптимизационной задачи.

Этап 2. Разработка (настройка и выбор) генетических операторов для задачи.

Этап 3. Определение законов выживания решения.

Этап 4. Выбор способа генерации начальной популяции и способа останова работы алгоритма (рис. 2). Генерация начальной популяции реализована случайным образом. Способ останова алгоритма выбран по достижению заданного пользователем числа популяций.

Этап 5. Эволюционно-имитационное моделирование.

Этап 6. Передача результатов выполнения модели.

Модули АС ВМП были испытаны в кислородно-конвертерном цехе на ПАО «Северсталь». Решалась задача оптимизации перемещения плавок по конвертерному производству с помощью кранов и сталевозов (рис. 3, на рисунке б), один из завершенных производственных циклов помечен красной линией: при оптимизированном расписании (нижний правый график) длительность цикла на 20 % меньше).

Заключение

Цель предлагаемых автоматизированных систем – дать пользователю возможность достоверного анализа производственной информации. Сегодня конкурентное преимущество получают те фирмы, которые в приемлемые для практики сроки могут в процессе своей деятельности анализировать миллионы событий, описываемых тысячами и десятками тысяч переменных. История применения подходов BIG DATA на металлургических предприятиях только начинается.