При производстве флотационного хлорида калия одной из основных проблем является образование значительного количества циркулирующей в процессе циклонной пыли (ЦП), которая является мелкодисперсной солью с высоким содержанием флотореагентов (алифатических аминов), плохо поддается прессованию. В настоящее время ЦП КС1 на стадии прессования добавляют к флотоконцентрату, что приводит к ухудшению качества получаемого прессата.

Анализ научной и патентной литературы показал [1–5, 9], что наибольший интерес представляет гранулирование методом окатывания, который имеет высокую производительность и позволяет получить товарный продукт. В связи с этим целью работы являлось определение оптимальных параметров гранулирования ЦП хлорида калия методом окатывания со связующими различного типа и установление механизма образования прочных гранул.

Объект исследования: циклонная пыль (ЦП) хлорида калия (КС1), содержащая примеси флотореагентов, полученная на предприятии ОАО «Уралкалий», г. Березники (БКРУ-2). ЦП имеет химический состав (мас. %): КС1 – 90,85; NaC1 – 5,62; Н.О. – 2,08; CaSO4 – 0,81; Н2О – 0,28; MgC12·6H2O – 0,23; амины – 0,13. Гранулометрический состав ЦП (мас. %): фракция более 0,315 – 0,06; –0,315 + 0,16 – 8,305; –0,16 + 0,125 – 8,592; –0,125 – 83,043. Средний размер частиц – 0,136 мм.

Анализ размера и морфологии частиц ЦП КС1 на электронном сканирующем микроскопе «S-3400N» показал, что частицы пыли – это агломераты неправильной формы. На их поверхности видны встроенные кубические частицы, большое количество пор, что приводит к увеличению внешней и внутренней поверхности ЦП, адсорбированию аминов, которые отрицательно влияют на смачивание частиц, а также приводят к повышению поглощения связующего и воды.

Результаты измерений смачиваемости и характеристики растворов связующих

|

Вид cвязующего |

рН |

Плотность г/см3 |

Вязкость, мПа*с |

Поверхностное натяжение, мН/м |

Показатель смачиваемости – высота подъема связующего, см |

Угол смачивания, градусы |

Скорость впитывания (капельный метод) |

Адгезионная способность, м/с |

|

H2O |

7,1 |

0,998 |

1,00 |

72,8 |

0,49 ± 0,01 |

89,97 ± 0,67 |

28 мин |

0,038 |

|

Na2S2O3 |

7,0 |

1,359 |

1,11 |

45,84 |

0,53 ± 0,09 |

89,66 ± 0,34 |

27 мин |

0,025 |

|

(NH2)2CO |

7,0 |

1,311 |

1,42 |

37,90 |

0,39 ± 0,07 |

89,26 ± 0,48 |

30 мин |

0,344 |

|

ЛСТ |

6,2 |

1,318 |

1,41 |

33,84 |

0,50 ± 0,09 |

89,15± 0,51 |

10 мин |

0,356 |

|

Na2СO3 |

12,0 |

1,381 |

1,44 |

33,14 |

1,40 ± 0,11 |

88,85 ± 0,47 |

3,5 мин |

0,462 |

Большое влияние на процесс образования гранулированного продукта оказывает смачивание поверхности компонентов смеси раствором связующего, которое осложняется из-за наличия на поверхности частиц ЦП КС1 значительных количеств гидрофобных реагентов. Проведены исследования смачиваемости ЦП КС1 водой и водными растворами связующих различного типа с массовой концентрацией 10 %: карбамид, натрий серноватистый, лигносульфонат технический, карбонат натрия по методикам, разработанным на кафедре ХТ ПНИПУ [7], с определением угла смачивания на тензиометре «К 100» фирмы «KRUSS», показателя смачиваемости – высоты подъема связующего, длительности впитывания капель связующего (см. таблицу).

Также проведен расчет адгезионной способности (м/с), отражающей способность связующих смачивать дисперсный порошок и проникать в поры поверхностного слоя:

(1)

(1)

где А – адгезионная способность, м/с; cos θ – косинус угла смачивания; σ – поверхностное натяжение, мН/м; η– вязкость раствора связующего, мПа·с.

Из анализа данных (таблица) видно, что показатель смачиваемости (высота подъема раствора связующего) и краевой угол смачивания и адгезионная способность находятся в обратной зависимости друг с другом. Раствор карбоната натрия имеет почти в 3 раза более высокий показатель смачиваемости флотационного КС1 по сравнению с другими связующими и наименьшее значение угла смачивания. Все связующие кроме карбоната натрия образуют на поверхности хлорида калия капли шариковой формы, имеющие большую продолжительность впитывания, что обусловлено присутствием флотореагентов в хлориде калия, гидрофобизирующих поверхность порошка. Таким образом, проведенные исследования показали, что наибольшую смачиваемость и скорость смачивания поверхности гидрофобного порошка флотационного хлорида калия, покрытого примесями солянокислых аминов, проявляет связующее – раствор карбоната натрия.

Исследования по гранулированию ЦП КС1 методом окатывания проводили на отработанной установке и по известной методике [6, 10].

Исходную циклонную пыль хлорида калия смешивали с расчетным количеством связующего вещества. Смесь тщательно перемешивали до получения однородного пластифицирующего материала, а затем продавливали через перфорированные отверстия с заданным размером ячейки (от 2,0 до 5,0 мм) и давлением формования (от 0,125 до 0,750 кг/см2). Полученный материал загружали в барабанный гранулятор с электрическим приводом для вращения с заданной скоростью, нагретый до определенной температуры. Для этого в рубашку барабана-гранулятора подавали горячую воду, нагретую в термостате до требуемой температуры, которую определяли с помощью термометра. Барабанный гранулятор имел следующие размеры: длина – 310 мм, внутренний диаметр – 50 мм. Скорость вращения барабанного гранулятора составляла 40 об/мин и во всех опытах была постоянной.

Перед проведением эксперимента барабан-гранулятор разогревали до температуры опыта (25, 50, 75, 90 °С). Продолжительность гранулирования тукосмеси в барабане изменяли от 30 до 300 с. После истечения заданного промежутка времени открывали крышку барабана-гранулятора и при его вращении выгружали гранулы на поддон. Полученный гранулят сушили, а затем с помощью ситового анализа определяли гранулометрический состав и измеряли статическую прочность гранул на приборе ИПГ-1М.

Температура является важным параметром проведения процесса окатывания, влияющим на качество получаемого продукта. Проведены эксперименты по гранулированию ЦП в интервале температур 20–90 °С с использованием в качестве связующего карбоната натрия с расходом 14,0 %. Результаты исследований показали, что повышение температуры при гранулировании приводит к увеличению выхода продукта и сопровождается получением более прочных гранул и снижением содержания влаги в продукте, поступающем на сушку, последнее способствует формированию более прочных кристаллических мостиков. Максимальный выход (51,67 %) и статическая прочность гранул (10,01 ± 0,42 Н/гранула) получены при температуре процесса окатывания 90 °С.

Исследования процесса гранулирования показали, что важным критерием технологии окатывания является длительность пребывания тукосмеси в аппарате. Исследования проводили при ранее найденных оптимальных параметрах. Как показали результаты исследований, выход и статическая прочность гранул проходят через экстремум, а прочность гранулята снижается с увеличением длительности пребывания смеси в аппарате. Продолжительность окатывания составляет 180 с.

Исследование агломерационного гранулирования ЦП КС1 с растворами связующих – проводили при ранее найденных оптимальных параметрах. В ходе экспериментов было определено, что наиболее эффективным связующим является 10 %-ный водный раствор карбоната натрия: при его расходе 14,0 % достигается максимальный выход (51,67 %) и прочность гранул товарной фракции (10,01 ± 0,42 Н/гранула). Исследуемые растворы связующих можно расположить в убывающий ряд эффективности к агломерации: Na2CO3-Na2S2O3-ЛСТ-(NH2)2CO-вода, в котором максимальная эффективность достигается при использовании в качестве связующего – 10 %-ного водного раствора карбоната натрия.

На следующем этапе изучили механизм образования прочных гранул, т.е. механизм действия связующего – водного раствора карбоната натрия.

В процессе гранулирования и сушки на поверхности и внутри гранул КС1 образуются микрокристаллы различного характера, которые являются рентгеноаморфными и их состав невозможно определить с помощью рентгенофазового анализа, в связи с этим установление механизма упрочнения гранул КС1 представляет собой сложную задачу. Для этого на электронном микроскопе «S-3400N» устанавливали наличие микрокристаллов, их агломератов и кристаллических мостиков между кристаллами КС1 на поверхности гранул, полученных из циклонной пыли. А затем с помощью термодинамического анализа с использованием специализированной компьютерной программы определяли состав образующихся фаз и вероятность протекания реакций между компонентами ЦП и раствором наиболее эффективного связующего – карбоната натрия.

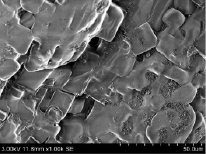

Рис. 1. Микрофотография поверхности гранулы, агломерированной с карбонатом натрия (увеличение 1000Х)

На поверхности агломератов, полученных при использовании в качестве связующего карбоната натрия (рис. 1), на поверхности гранулы видно большое количество кристаллов различной формы. Гранула состоит из агломератов, а агломерируемые частицы носят осколочный характер, на их поверхности видно большое количество дефектов. Частицы имеют ровные сглаженные грани, но расположены на расстоянии друг от друга. Наличие большого количества кристаллических дефектов (пор и трещин) и значительное расстояние между частицами способствует образованию слабых фазовых контактов и гранул, имеющих малую прочность.

В результате термодинамического анализа установлено, что при взаимодействии карбоната натрия с примесями ЦП, образуются карбонаты (MgCO3, CaCO3, FeCO3) и оксид железа (III) (Fe2O3), которые нерастворимы в воде и в процессе сушки кристаллизуются на частицах ЦП в виде кристаллических образований различной формы (наростов). Карбонаты щелочноземельных металлов МеCO3, образующиеся в растворе, содержат некоторую долю ассоциированного с ним основания Mе(OH)2, однако обнаружить их сложно. Поэтому была проверена вероятность протекания реакции между солянокислым амином и гидроксидом щелочноземельного металла (Mg(OH)2). Расчеты показали, что эта реакция в указанных условиях не протекает.

При растворении соды в воде протекают следующие реакции:

Сода диссоциирует на ионы натрия и гидрокарбоната, гидролизу подвергается гидрокарбонатный ион, реакция двухступенчатая:

2Na+ + CO3 2- + H+ + OH- = Na+ + HCO3- + Na+ + OH- – 1-й этап (полная ионная форма),

Na++ HCO3- + H++ OH- = H2CO3 + Na+ + OH- – 2-й этап (полная ионная форма).

Продуктами первой ступени гидролиза является кислая соль гидрокарбонат натрия NaHCO3 и гидроксид натрия NaOH. Продукты второй – гидроксид натрия и слабая угольная кислота Н2СО3. Согласно термодинамическим расчетам, вероятно протекание обеих реакций.

В результате диссоциации соды образуются свободные ионы OH-, в растворе присутствует NaOH. При растворении карбоната натрия в воде получается раствор с сильно выраженной щелочной средой [8], который реагирует с аминами по реакции перевода солянокислого амина в основную форму термодинамически возможна в любых условиях:

С18Н37NH3Cl + NaOH = С18Н37NH2 + NaCl + H2O.

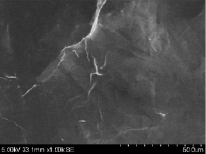

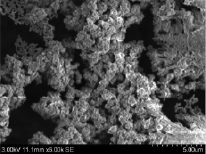

Из литературных данных известно, что для аминов характерны ярко выраженные основные свойства (за что их часто называют органическими основаниями). Водные растворы алифатических аминов проявляют щелочную реакцию, т.к. при их взаимодействии с водой образуются гидроксиды алкиламмония, аналогичные гидроксиду аммония. В работе [8] автором предложен способ изучения разрушения пленки аминов, образующих сплошное покрытие, в присутствии связующих различного типа, путем электронной микроскопии. Для этого были приготовлены чистые растворы солянокислого амина (концентрация 0,5 %), карбоната натрия (концентрация 10 %), которые затем нанесли тонким слоем на стеклянную поверхность и высушили при комнатной температуре в течение 24 часов. Полученные образцы пленок снимали на электронном микроскопе (рис. 2 и 3).

Рис 2. Микрофотография пленки чистого солянокислого амина при Т = 25 °С (СЭМ, увеличение 1000Х)

Рис. 3. Микрофотография пленки амина, обработанного карбонатом натрия при Т = 25 °С (СЭМ, увеличение 6000Х)

Поверхность пленки солянокислого амина (рис. 2) имеет ровное сплошное покрытие. При нанесении на поверхность солянокислого амина раствора карбоната натрия (рис. 3), амины трансформируются в основную форму, при этом сплошная пленка амина разрушается, образуются глобулы, а в процессе высыхания происходит кристаллизация микрокристаллов связующего (карбоната натрия). Исследования пленки солянокислого амина, обработанной раствором Na2CO3, показали, что пленка амина разрушается. Из приведенных данных следует, что карбонат натрия взаимодействует с солянокислым амином, при этом поверхность частиц ЦП приобретает гидрофильные свойства, что сопровождается хорошим смачиванием, и в дальнейшем приводит к образованию прочных кристаллических мостиков. Также сцепление между частицами ЦП КС1 происходит за счет действия связующего и образования микрокристаллов, состоящих из оксида железа (III) и карбонатов кальция, магния и железа (II). При агломерационном гранулировании ЦП КС1 с раствором карбоната натрия статическая прочность составила 10,01 ± 0,41 Н/гран.

Нами проведен анализ, на основе которого можно заключить, что механизм действия различного типа связующих существенно различается.

На основе проведенной работы можно сделать вывод, что связующее должно быть многокомпонентным, а его различные компоненты должны выполнять различные функции: повышать смачиваемость поверхности частиц, увеличивать количество центров кристаллизации, формировать прочные кристаллические мостики, обеспечивать цементацию гранул составом, устойчивым к температурному воздействию, изменять структуру и повышать плотность упаковки частиц в грануле.