В настоящее время архитекторы и дизайнеры охотно используют керамику в оформлении фасадов зданий в органичном сочетании с живой природой. Современная керамическая отрасль решает вопросы по организации выпуска лицевых керамических строительных изделий архитектурно-отделочного назначения, выполняющих одновременно конструктивные и декоративные функции.

Керамические изделия могут быть получены с применением как объемных, так и поверхностных способов формирования лицевой поверхности с разнообразной цветовой палитрой. Применение поверхностных приемов формирования декоративного покрытия торкретированием минеральной крошкой, ангобированием, двухслойным формованием, глазурованием требует использования вспомогательного оборудования, но при этом очевидны преимущества, связанные с существенной экономией материалов для формирования лицевого слоя. Получение лицевого кирпича методом объемного окрашивания достаточно легко вписывается в процессы действующих предприятий с незначительной их перестройкой, связанной с подготовкой дополнительных сырьевых компонентов, в том числе и промышленных отходов, и подачей в основную технологическую линию.

Материалы и методы исследования

Элементный состав исходных сырьевых материалов и отходов промышленности определяли рентгеноспектральным анализом на спектрометре Lab Center XRF-1800 Shimadzu (Japan). Фазовый состав материалов и спеченных масс определяли рентгенофазовым анализом на дифрактометре фирмы Shimadzu XRD-6000. Измельчение исходных сырьевых материалов осуществили на щековой дробилке ЩД–6. Фракционирование материалов проведено на ситовом анализаторе ВПТ-220. Для изготовления лицевого кирпича выбраны и исследованы легкоплавкий красножгущийся суглинок Кубековского месторождения и тугоплавкая светложгущаяся глина Кантатского месторождения. Химический состав исходных сырьевых материалов представлен в табл. 1.

Таблица 1

Химический состав сырьевых материалов, мас. %

|

Наименование отхода |

Содержание оксидов, мас. % |

|||||||||

|

SiO2 |

Al2O3 |

Fe2O3 |

FeO |

CaO |

MgO |

TiO2 |

К2О |

Na2O |

прочее |

|

|

Глина Кантатского месторождения |

61,79 |

23,20 |

0,34 |

– |

0,27 |

0,15 |

– |

1,43 |

1,24 |

11,58 |

|

Суглинок Кубековского месторождения |

56,40 |

13,80 |

5,78 |

– |

7,18 |

2,30 |

– |

1,90 |

1,25 |

12,39 |

|

«Хвосты» обогащения железных руд Абаканского месторождения |

44,00 |

13,02 |

5,81 |

9,70 |

7,09 |

6,14 |

3,28 |

– |

0,16 |

10,55 |

Результаты исследования и их обсуждение

Для получения лицевого кирпича с применением объемного способа формирования лицевой поверхности темно-красных и бордовых тонов исследованы отходы обогащения железных руд Абаканского месторождения после их двухстадийной сухой магнитной сепарации. Минералогический состав отходов представлен магнетитовыми, гематито-магнетитовыми, хлорито-магнетитовыми, кварц-карбонатомагнетитовыми ассоциациями.

Анализ химического состава отходов свидетельствует о значительном содержании в них оксидов железа, что и определяет целесообразность их использования при получении керамических стеновых материалов насыщенных бордовых темных тонов. Как следует из табл. 1, соединения железа в «хвостах» обогащения железных руд находятся как в закисной (FeO), так и в оксидной форме (Fe2O3). Известно, что оксиды железа являются одними из наиболее эффективных минерализующих добавок на стадии спекания керамики [1–2]. Их роль сводится, помимо образования железистых расплавов, к интенсификации процесса растворения кварца, росту кристаллов первичного муллита и, следовательно, формированию более совершенной структуры керамики с высокими эксплуатационными свойствами [1, 7–8].

С учетом известного факта, что соединения железа в оксидной форме в меньшей степени способствуют активизации процессов спекания керамических материалов [4–6], разработаны составы масс на основе комплексной добавки в виде «хвостов» железной руды и шлама газоочистки алюминиевого производства, содержащего углерод до 50–60 %. Углеродистая составляющая шлама способствует переходу оксида железа в закисную форму, реагирующую с аморфным кремнеземом с образованием железистых стекол, способствующих интенсивной цементации системы. Наличие в отходах низковязких минерализаторов определяет их значительное влияние на процессы образования железистых расплавов, а также формирования оптимальных кристаллизационных структур керамических масс при термической обработке. Многотоннажные отходы алюминиевого производства – шламы газоочистки представлены тонкодисперсным материалом черного цвета с размером частиц от 0,071 до 1,0 мм и состоят из метаморфизованных угольных частиц графита, криолита, хиолита, корунда, флюорита, нефелина, диаспора и др.

В табл. 2 приведены составы масс с отходами промышленности и механические свойства обожженных образцов.

Таблица 2

Составы масс, цвет спеченного черепка и физико-механические свойства обожженных образцов на основе кубековского суглинка

|

Цвет черепка |

Количество и вид отходов, мас. % |

Прочность при сжатии, МПа при температурах обжига, °С |

|||

|

900 |

950 |

1000 |

1050 |

||

|

Темнобордовый |

«хвосты» железных руд 30 |

12,8 |

14,9 |

21,3 |

22,4 |

|

Бордовочерный |

«хвосты» железных руд 25, шлам 5 |

19,4 |

26,8 |

42,3 |

53,4 |

|

Бордовый |

«хвосты» железных руд 25, уголь 5 |

17,5 |

22,0 |

37,0 |

44,5 |

В качестве основы для получения лицевых изделий поверхностным способом торкретирования лицевой поверхности выбран состав заводской шихты предприятия «Сибирский элемент» г. Красноярска (мас. %): суглинок кубековский-80, глина кантатская-20. Без декорирования поверхность обожженного керамического кирпича характеризуется невыразительным, зачастую пятнистым видом. Спеченная структура основы для торкретирования представлена на рис. 2 (а) и характеризуется значительной открытой пористостью, что делает перспективным выбранное направление по нанесению защитного декоративного слоя на ложковую и тычковую поверхности с целью снижения на них открытой пористости.

В качестве торкрет-масс выбраны составы, содержащие бой стекол различной цветовой гаммы при возможном сочетании стеклобоя с огнеупорной и керамзитовой крошкой [2, 3].

Отдельные составы экспериментальных торкрет-масс приведены в табл. 3. В состав массы для торкретирования вводили крошку с зернами фр. –5 + 2 мм и получали крупнозернистую грубошероховатую фактуру, при зернах фр. –2 + 1 мм – среднезернистую шероховатость, а при зернах фр. –1 + 0,5 мм – сравнительно гладкую поверхность со сплошным покрытием.

Экспериментальная фактурная поверхность отдельных торкретированных образцов после обжига приведена на рис. 1.

Таблица 3

Составы фактурного слоя

|

Компоненты |

Количество, мас. % |

|

Огнеупорная крошка Бой легкоплавкого стекла молочного цвета |

80 20 |

|

Огнеупорная крошка Бой легкоплавкого темно-зеленого стекла |

50 50 |

|

Керамзитовая крошка Бой легкоплавкого стекла молочного цвета |

50 50 |

|

Керамзитовая крошка Бой легкоплавкого темно-зеленого стекла |

80 20 |

Рис. 1. Фактурные поверхности торкрет-масс

а б в г д

Рис. 2. Структура спеченной основы заводской массы ООО «Сибирский элемент» (а), декоративного слоя торкрет-массы фракции –1,0 + 0,5 мм (б), фракции –5,0 + 2,0 мм (в, д), фракции –5,0 + 0,5 мм (г)

а б

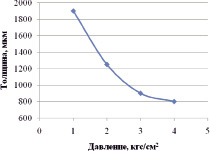

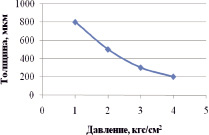

Рис. 3. Зависимость толщины покрытия от усилия вдавливания и размера фракции торкрет-порошка: а – фр. –5,0 + 2,0 мм, б – фр. –2,0 + 1,0 мм

Таблица 4

Водопоглощение и усадка в зависимости от концентрации стеклобоя

|

№ п/п |

Содержание стеклобоя, % |

Водопоглощение W, % |

Усадка L, % |

||

|

Воздушная |

Огневая |

Общая |

|||

|

1 |

0 |

3,7 |

11,3 |

4,44 |

15,34 |

|

2 |

5 |

1,9 |

10,9 |

4,9 |

16,2 |

|

3 |

10 |

1,4 |

10,7 |

5,1 |

16,1 |

|

4 |

15 |

0,7 |

10,7 |

5,3 |

15,8 |

|

5 |

20 |

0,5 |

9,9 |

5,4 |

15,8 |

|

6 |

25 |

0,4 |

9,7 |

5,9 |

15 |

Установлена экспериментальная зависимость толщины декоративного торкретированного слоя в зависимости от размера фракций торкрет-массы и удельного усилия вдавливания торкрет-порошка (рис. 2, б–д; рис. 3, а–б).

В качестве ангобных лицевых масс выбраны составы, содержащие бой стекла, огнеупорную беложгущуюся глину Кантатского месторождения, кварцевый песок и оксиды Cr, Ti, Mn [3].

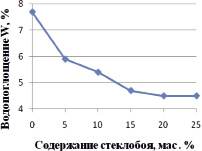

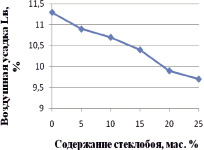

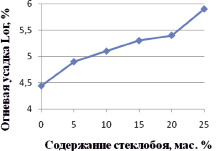

Исследованы процессы спекания ангобных масс с использованием различного содержания стеклообразующего компонента. Показатели водопоглощения и усадки в зависимости от концентрации стеклобоя приведены в табл. 4 и на рис. 4 (а–в). Содержание песка в составах ангобных масс поддерживалось на фиксированном уровне и составляло 10 масс. %.

а б

в

Рис. 4. Зависимость водопоглощения (а), воздушной усадки (б), огневой усадки (в) от концентрации стеклобоя

а б в г

Рис. 5. Основа ангоба (а) и фактурные поверхности ангобированных образцов с добавлением оксида Cr (б), оксида Mn (в), оксида Ti (г)

Выявлена закономерность снижения водопоглощения с увеличением концентрации стеклобоя в керамической массе, что свидетельствует о реализации в них жидкофазного механизма спекания, сопровождающегося образованием расплава при достаточно низких температурах. Данная закономерность подтверждается увеличением огневой усадки с вводом стеклобоя. Признано целесообразным введение в ангобные массы 10 мас. % стеклобоя, обеспечивающих образование жидкой фазы при низких температурах и достаточных объемах. Выявлена возможность регулирования цветовой гаммы ангобного покрытия, изготовленного из низкосортного глинистого сырья с целью улучшения декоративных свойств керамического кирпича за счет ввода отдельных оксидных компонентов.

Экспериментальная фактурная поверхность отдельных ангобированных образцов после обжига приведена на рис. 5.

Использование разнообразных красящих оксидов в составе ангобного покрытия позволяет регулировать цветовую гамму лицевого слоя керамического изделия.

Заключение

Керамические изделия с разнообразной цветовой палитрой фактурного слоя получены с применением как объемных, так и поверхностных способов формирования лицевой поверхности. Введение в керамическую шихту 20–30 мас. % «хвостов» обогащения железной руды позволяет расширить цветовую гамму керамического кирпича от интенсивно-красных до бордово-черных тонов, при этом достигнуто повышение прочности обожженных образцов на 60–80 % по сравнению с показателями заводских шихт. Перспективно нанесение ангоба и торкрета на свежесформованные изделия с целью получения на стадии обжига декоративных покрытий широкой цветовой гаммы и фактурной поверхности.