Исследуемые материалы и методика измерения прочности

В данной работе использовался портландцемент класса ЦЕМ I 42,5Н. В качестве заполнителя применялся песок ОАО «Камнереченский каменный карьер» с модулем крупности 2,5. В качестве модифицирующих добавок использовались: активная минеральная добавка (микрокремнезем МК-85), инертная минеральная добавка (диопсид), а также их комплексное введение.

На первом этапе изучалось влияние загрязняющих примесей в заполнителе на прочностные показатели. Для этого формовались две серии образцов на естественном песке и на чистом песке. Прочностные характеристики мелкозернистого бетона определялись при испытании образцов, с размерами 40×40×160 мм после 28 суток твердения в нормальных условиях. Результаты испытаний представлены в табл. 1.

Таблица 1

Влияние загрязняющих примесей в заполнителе на прочность мелкозернистого бетона

|

Состав мелкозернистого бетона ПЦ: песок в пропорции |

Прочность мелкозернистого бетона, МПа, в зависимости от количества загрязняющих примесей в песке, % |

|||

|

8,0 |

0,3 |

|||

|

Rизг |

Rсж |

Rизг |

Rсж |

|

|

1:3 |

7,4 |

29,5 |

7,9 |

33,0 |

Примечание. * Коэффициент вариации при определении прочности составлял не более 2,5 %.

Анализ результатов показал, что при использовании чистого песка прочность на сжатие мелкозернистого бетона увеличивается на 11,9 %, возрастает также прочность на изгиб на 6,8 %. Поэтому для исключения влияния загрязняющих примесей в заполнителе в дальнейших экспериментах использовался чистый песок.

Модифицирование микрокремнеземом

Добавка – микрокремнезем – являясь отходом производства, имеет высокую удельную поверхность (2180 м2/кг, при сравнении – данный цемент имеет удельную поверхность 354 м2/кг). Положительное действие микрокремнезема в цементных композициях объясняется реакцией пуццоланизации (схема *) [3].

SiO2 + Ca(OH)2 + H2O = = mCaO·nSiO2·qH2O. (*)

Иллюстрации структуры образцов выполнены с помощью растрового сканирующего электронного микроскопа Phenom G2 Pure. Анализ снимков показал высокую пористость немодифицированного бетона (рис. 1, а). Добавление микрокремнезема существенно изменяет микроструктуру материала, в которой формируются гидросиликаты кальция игольчатой структуры (рис. 1, б).

а) б)

Рис. 1. Микроструктура образцов при увеличении 2500: а – контрольный образец; б – образец с добавлением микрокремнезема МК-85

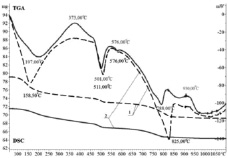

Это также подтверждается данными дифференциально-сканирующей калориметрии (рис. 2).

Рис. 2. Дифференциально-сканирующая калориметрия образцов после высолообразования: 1 – контрольный образец; 2 – образец с микрокремнеземом МК-85 в сочетании с пластификатором

Таблица 2

Влияние массовой доли микрокремнезема на прочностные показатели мелкозернистого бетона

|

Микрокремнезем, % |

Прочностные показатели мелкозернистого бетона, МПа |

|

|

Rизг |

Rсж |

|

|

0 |

7,9 |

33,0 |

|

4 |

8,8 |

36,8 |

|

8 |

8,9 |

43,9 |

|

12 |

9,0 |

51,0 |

|

14 |

8,9 |

44,2 |

Примечание. * Коэффициент вариации при определении прочности составлял не более 2,5 %.

Добавление микрокремнезема способствует образованию гидросиликатов кальция меньшей основности. Это характеризуется экзотермическим эффектом, проявляемым на линии ДСК при температуре 930 °С, соответствующим кристаллизации безводного силиката кальция. На линии TGA у образцов, модифицированных микрокремнеземом, отмечается меньшее количество несвязанной воды, которая вследствие ступенчатой дегидратации удаляется как при низких, так и при высоких температурах. Эндотермические эффекты на границах температур 700–850 °С подтверждают образование гидросиликатов кальция разной основности. При этом удаление кристаллогидратной воды в контрольном образце происходит при температуре 825 °С, а в образце с микрокремнеземом происходит при температуре 788 °С.

Кристаллы гидроксида кальция обладают меньшей прочностью, чем гидратированные силикаты кальция [4–6], что предопределяет более низкие механические показатели контрольных образцов, изготовленных без микрокремнезема (табл. 2).

Анализ данных табл. 2 свидетельствует о том, что зависимость прочностных свойств бетона от массовой доли микрокремнезема не монотонная. Максимальные значения прочности достигаются при массовой доле равной 12 %, прочность на сжатие при этом повышается почти на 55 %, а на изгиб – почти на 14 %.

Модифицирование диопсидом

При введении диопсида, в качестве добавки, происходит перераспределение напряжений при приложении внешней нагрузки. Твердость диопсида по шкале Мооса равна 7, а это значит, что модуль упругости материала добавки больше, чем у цементного камня, и концентрация напряжений будет происходить на частицах добавки, что приведет к увеличению механической прочности образцов.

Диопсид был измельчен в разных мельницах до различной дисперсности. Были получены 3 размера – 52,5 мкм, 10,4 и 8,9 мкм. Массовая доля диопсида варьировалась от нуля до девяти процентов от массы цемента. Полученные прочностные характеристики приведены в табл. 3.

Таблица 3

Влияние количества и дисперсности диопсида на прочность при сжатии мелкозернистого бетона

|

Количество диопсида, % |

Прочностные показатели бетона, МПа |

|||||

|

Дисперсность добавок, мкм |

||||||

|

8,9 |

10,4 |

52,5 |

||||

|

Rизг |

Rсж |

Rизг |

Rсж |

Rизг |

Rсж |

|

|

0 |

7,9 |

33,0 |

7,9 |

33,0 |

7,9 |

33,0 |

|

1 |

7,9 |

38,3 |

7,9 |

37,4 |

8,0 |

36,8 |

|

3 |

8,2 |

48,1 |

8 |

43,6 |

8,4 |

41,9 |

|

5 |

8,0 |

43,9 |

8,4 |

46,3 |

8,6 |

45,2 |

|

7 |

7,9 |

41,0 |

8,2 |

42,7 |

8,6 |

48,4 |

|

9 |

7,9 |

38,5 |

7,9 |

39,2 |

8,3 |

42,2 |

Примечание. * Коэффициент вариации при определении прочности составлял не более 2,5 %.

Проведенные эксперименты показывают, что введение диопсида во всех случаях повышает прочностные свойства. Характер влияния массовой доли при этом не универсален и определяется средним размером модифицирующих частиц. С уменьшением дисперсности значения массовой доли добавки, при которой достигается максимальная прочность, также снижается. Оптимальное значение содержания добавки с наименьшими частицами составляет 3 %, а с наибольшими – 7 %. При этом достигаемые значения прочности по сжатию оказываются весьма близки и изменяются от 46,3 до 48,4 МПа. В свою очередь, прочность на изгиб изменяется от 8,2 до 8,6 МПа.

Проведенные эксперименты показывают, что введение диопсида во всех случаях повышает прочностные свойства. Характер влияния массовой доли при этом не универсален и определяется средним размером модифицирующих частиц. С уменьшением дисперсности значения массовой доли добавки, при которой достигается максимальная прочность, также снижается. Оптимальное значение содержания добавки с наименьшими частицами составляет 3 %, а с наибольшими – 7 %. При этом достигаемые значения прочности по сжатию оказываются весьма близки и изменяются от 46,3 до 48,4 МПа. В свою очередь, прочность на изгиб изменяется от 8,2 до 8,6 МПа.

Измельчение на мельнице АГО-9 является экономически нецелесообразным из-за большого расхода энергии и несущественного различия дисперсности, поэтому для дальнейшего эксперимента выбраны порошки диопсида с диаметром частиц 8,9 и 52,5 мкм, концентрация 3 % и 7 % соответственно, имеющие наиболее высокое влияние на упрочнение образцов. Результаты испытаний на изгиб и сжатие представлены в табл. 4.

Таблица 4

Влияние совместной добавки микрокремнезема и диопсида на прочность мелкозернистого бетона

|

Размер зерен диопсида, мкм |

Количество добавки, % мас. |

Прочностные показатели, МПа, мелкозернистого бетона |

||

|

диопсида |

микрокремнезема |

Rизг |

Rсж |

|

|

0 |

0 |

0 |

7,9 |

33,0 |

|

8,9 |

5 |

0 |

8,1 |

48,1 |

|

8,9 |

5 |

4 |

8,9 |

53,4 |

|

8,9 |

5 |

8 |

8,1 |

55,1 |

|

8,9 |

5 |

12 |

7,9 |

75,8 |

|

8,9 |

5 |

14 |

7,7 |

69,1 |

|

52,5 |

7 |

0 |

8,6 |

48,4 |

|

52,5 |

7 |

4 |

8,5 |

59,9 |

|

52,5 |

7 |

8 |

8,3 |

63,7 |

|

52,5 |

7 |

12 |

8,3 |

82,7 |

|

52,5 |

7 |

14 |

8,3 |

77,9 |

Примечание. * Коэффициент вариации при определении прочности составлял не более 2,5 %.

Как видно из таблицы, использование для приготовления мелкозернистого бетона модифицирующих добавок, включающих одновременно микрокремнезем и диопсид, приводит к заметному эффекту. Прочность на сжатие при совместном использовании добавок оказывается выше, чем при отдельном использовании каждой из них. Максимальное упрочнение бетона достигается при введении комплексной добавки, включающей 7 % по массе диопсида с частицами размером 52,5 мкм и 12 % микрокремнезема. Прочность на сжатие мелкозернистого бетона при этом увеличивается в 2,5 раза.

Максимальная прочность на изгиб при использовании комплексной добавки фиксируется при 3 % диопсида с частицами размером 8,9 мкм и 4 % микрокремнезема. При максимальном значении прочности изученных образцов на сжатие их прочность на изгиб меньше максимальной примерно на 7 %.

Заключение

Таким образом, использование минеральных добавок [1], как инертных (диопсида), так и активных (микрокремнезема), в качестве модифицирующих добавок позволяет получать мелкозернистый бетон с высокими показателями прочности.

Введение диопсида приводит к существенному повышению прочности образцов, вследствие микроармирования структуры и перераспределения напряжений в случае приложения внешней нагрузки. Из числа рассмотренных составов максимальное увеличение прочности – на 45,7 % и 46,7 % – достигается при введении 3 % диопсида с дисперсностью 8,9 мкм и 7 % диопсида с дисперсностью 52,5 мкм соответственно.

С уменьшением дисперсности инертной минеральной добавки уменьшается ее оптимальное количество, обеспечивающее наибольшее упрочнение, что соответствует теории плотнейшей упаковки частиц [2].

Добавление в состав мелкозернистого бетона 12 % микрокремнезема позволяет увеличить прочность на сжатие до 55 %, так как микрокремнезем связывает свободный гидроксид кальция в низкоосновные гидросиликаты кальция, имеющие большую прочность.

В случае с микрокремнеземом правило Полинга не может быть применено, так как в нем не учитывается химизм добавки. Оптимальная концентрация достигается в случае, когда микрокремнезема достаточно для участия в химической реакции.

Наибольшую эффективность оказывает комплексное введение 12 % микрокремнезема и 7 % диопсида с дисперсностью 52,5 мкм. Мелкозернистый бетон с таким соотношением добавок имеет прочностные характеристики в 2,5 раза выше по сравнению с контрольным, сочетая в себе оба механизма упрочнения инертной и активной добавок.