Аддитивные технологии – одна из новейших отраслей создания изделий из металлических и неметаллических материалов, в частности порошков различной фракции и состава [1–5]. Высокая точность обработки и соответствие требованиям к точности размеров полученных деталей, делают данные технологии одной из передовых отраслей производства. В аддитивном производстве можно использовать как порошковый материал одного вещества, так и их различные композиции с целью получения готовых деталей с заданными свойствами. Поэтому исследования, направленные на поиск новых исходных материалов, отработку технологии синтеза объёмных изделий с последующим анализом их свойств, являются перспективными [6–7]. Лазерный 3D-синтез является частью отрасли аддитивного производства, заключает в послойном сплавлении порошкового материала под действием лазерного излучения.

Целью работы являются экспериментальные исследования объемных образцов из порошковых композиционных материалов, полученных лазерным спеканием. Для этого разработана экспериментальная установка, подобраны два вида порошковых композитных материалов и выполнены и подвергнуты анализу экспериментальные образцы.

Материалы и методы исследования

Схема установки

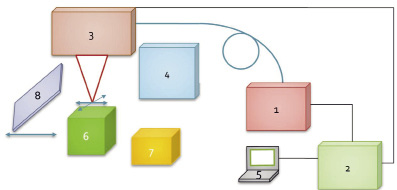

Разработка схемы экспериментальной установки по лазерному синтезу объёмных изделий из порошковых материалов осуществлялась исходя из общих принципов работы систем селективного лазерного сплавления и возможностями материально-технической базы. Ключевым элементом установки является источник лазерного излучения.

В качестве источника излучения был выбран непрерывный волоконно-иттербиевый лазер ЛС-02-Т, имеющий максимальную мощность до 200 Вт и работающий на длине волны 1070 нм. Длина волны иттербиевых волоконных лазеров на порядок меньше, чем у СО2-лазеров, что обеспечивает лучшее взаимодействие с большинством металлов и сплавов и, следовательно, повышает скорость обработки.

Схема экспериментальной установки представлена на рис. 1. Данная установка позволяет производить послойный лазерный синтез с целью получения объёмных образцов. Схема включала в себя лазер 1 (ЛС-02-Т), гальваносканаторную систему 2, систему дымоудаления 3, компьютер 4, нож для выравнивания нанесенного на подложку слоя порошка 5, систему позиционирования 6, емкость с порошковым материалом 7.

Рис. 1. Принципиальная схема экспериментальной установки

Собранная установка позволила управлять как параметрами лазерного излучения, системой сканирования лазерным пучком, так и толщиной нанесенного слоя порошкового материала. Система позиционирования образца позволяла осуществлять фиксированное смещение подложки на заданную высоту по оси Z. При этом рабочая область воздействия при каждом последующем проходе лазерного излучения оставалась на постоянном уровне фокусировки, а выращиваемый образец на подложке смещался вниз.

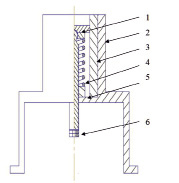

Работает данная схема следующим образом (рис. 2): поршень 1, на который помещается металлическая подложка для сплавления на ней порошкового материала, находится в металлическом корпусе 2, который имеет цилиндрическую форму. Направляющая 3 была внедрена для того, чтобы при вращении шпильки 6, которая, соответственно, и опускает подложку на необходимую высоту через резьбовую муфту 5, не происходило вращение самого поршня, что в условиях эксперимента недопустимо. Использование пружины 4 под поршнем позволило уменьшить отклонения подложки с изделием при перемещении вдоль оси Z.

Рис. 2. Схема конструкции системы позиционирования образца и изображение установки по лазерному синтезу объёмных изделий

При разработке были учтены основные моменты при лазерном сплавлении порошковых материалов, а именно: подложка должна смещаться на фиксированную высоту, задающуюся инженером с целью выращивания 3D-объекта, регулируемый шаг, на который опускается подложка, так как слой для сплавления должен быть очень тонким. Оснастка является отдельным элементом установки и может быть использована при работе с другими лазерными источниками. Само устройство по габаритным размерам было разработано таким образом, чтобы избежать чрезмерного нагрева при воздействии излучения на подложку, а также для удобства пользования оснасткой при перемещении подложки с нанесенным слоем порошка на требуемую высоту.

Исходные материалы

Выбор исходного композитного сырья для ЛС синтеза основывался на характерных особенностях порошковых композиций и сферах их применения. Главными критериями выбора порошка были средний размер частиц, химический и фазовый состав, а также его доступность. Были выделены два вида порошковых композиций, отличающиеся по основным параметрам, с преобладающим содержанием одного или нескольких химических элементов: никель-хромовый, медно-никелевый порошок.

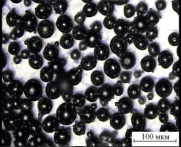

На рис. 3 представлено оптическое изображение никель-хромового порошка, которое наглядно показывает размер частиц и их разброс по размеру и его химический состав. Размер частиц соответствует 40–100 мкм. Порошок используется для лазерной наплавки и восстановления деталей, т.к. отличается высокой твердостью (55 HRCэ).

|

|

Элемент |

Процентное содержание, % |

|

Ni |

81,6–81,8 |

|

|

Cr |

12,6–13,5 |

|

|

Fe |

4,3–4,6 |

|

|

Co |

0,7–0,8 |

|

|

Mn |

0,3 |

|

|

Cu, Ti |

0,1 |

Рис. 3. Оптическое изображение Ni-Cr порошка и его химический состав

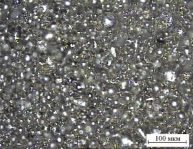

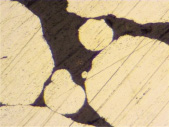

Также был выбран медно-никелевый порошок МН95 (медно-никелевый сплав), который активно применяется в машиностроении при восстановлении поврежденных частей деталей, а также для производства готовых металлических деталей заданных размеров и геометрической сложности. Оптическое изображение исходного порошка и процентное содержание химических элементов представлено на рис. 4.

|

|

Элемент |

Процентное содержание, % |

|

Cu |

94,5–95,6 |

|

|

Ni + Co |

4,4–5 |

|

|

C |

Менее 0,03 |

|

|

Р |

Менее 0,02 |

|

|

As, Pb |

Менее 0,01 |

|

|

О |

Менее 0,1 |

|

|

Bi |

Менее 0,002 |

Рис. 4. Оптическое изображение МН95 порошка и его химический состав

Результаты исследования и их обсуждение

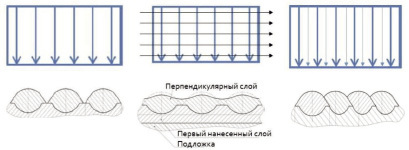

В качестве основной схемы использован метод послойного ЛС металлических порошков. На первом этапе сканирование производилось линиями (рис. 5, а), которые помогли показать зависимость качества сплавления от параметров обработки. Были определены параметры, которые наибольшим образом соответствуют параметрам равномерности наносимого слоя и качества сплавления: мощность излучения, скорость и направление сканирования, количество линий на единицу площади, а также шаг сдвига образца по Z. С целью получения более ровного слоя и избегания образования трещин, было предложено проводить переменную обработку порошка (второй этап). Она заключалась в следующем: сначала устанавливались параметры, при которых проход лазерного излучения осуществлялся перпендикулярно оси Х, а затем параллельно оси Х (рис. 5, б).

а) б) в)

Рис. 5. Варианты направления обработки лазерным излучением: а) линейная; б) переменная; в) со смещением

Был предложен алгоритм роста объемных структур, заключающийся в смещении прохода линий на величину равную половине периода (рис. 5, в) – третий этап. В данном случае процесс выращивания объекта можно представить следующей последовательностью: горизонтальное сканирование, горизонтальное сканирование со смещением фазы, сдвиг образца на шаг по оси Z, вертикальное сканирование, вертикальное сканирование со смещением фазы, сдвиг образца на шаг по оси Z и т.д.

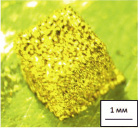

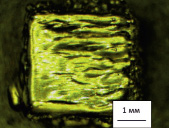

Рис. 6. Изображение объемного образца, синтезированного из порошка Cu-Ni

а) б)

Рис. 7. Оптические изображения среза объемного образца, синтезированного из порошка Cu-Ni: а) увеличение 50х; б) увеличение 100х

В ходе ряда экспериментов и подбора наиболее оптимальных параметров воздействия излучения на порошковый материал были получены следующие образцы, которые наибольшим образом соответствуют параметрам равномерности наносимого слоя и качества сплавления. Образец, выращенный из порошка Cu-Ni, имеет высокую пористость, что может негативно отразиться на качестве изделия. В ходе эксперимента произошло сплавление частиц порошка, как между собой, так и с подложкой, структура полученного образца не является равномерной. Данный образец был получен из порошка Cu-Ni при параметрах, указанных в табл. 1.

Таблица 1

Параметры, при которых был получен 3D-образец из порошка Cu-Ni

|

Мощность излучения, Вт |

Скорость прохода излучения, мм/сек |

Плотность линий сканирования, лин/мм |

Направление сканирования в плоскости подложки |

Сдвиг подложки на долю оборота (оборот = 1 мм) |

|

100 |

35 |

15 |

Горизонтальное, вертикальное |

1/16 |

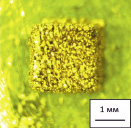

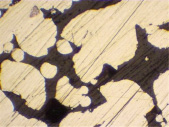

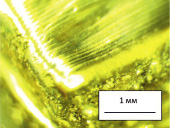

При работе с никель-хромовым порошком была проведена серия экспериментов и подобраны параметры, указанные в табл. 2. Оптические изображения объемного образца приведены на рис. 8, изображение среза показано на рис. 9.

Рис. 8. Изображение объемного образца, синтезированного из порошка Ni-Cr

а) б)

Рис. 9. Оптические изображения среза объемного образца, синтезированного из порошка Ni-Cr: а) центральная область; б) краевая область

Таблица 2

Параметры, при которых был получен 3D-образец из порошка Ni-Cr

|

Мощность излучения, Вт |

Скорость прохода излучения, мм/сек |

Плотность линий сканирования, лин/мм |

Направление сканирования в плоскости подложки |

Сдвиг подложки на долю оборота (оборот = 1 мм) |

|

100 |

35 |

15 |

Горизонтально, вертикально, со смещением |

1/8 |

С целью решения проблемы трещинообразования было предложено изменить вариант прохода лазерного излучения по образцу, а также увеличить мощность излучения. Объясняется это тем, что в результате сфероидизации частицы порошка сплавляются между собой в крупные структуры, что в дальнейшем приводит к получению неравномерного слоя после обработки лазерным излучением. Соответственно, при дальнейших проходах излучения по уже неравномерному слою порошок сплавлялся неровно, откуда и возникали внутренние напряжения и неоднородности.

Увеличение мощности могло способствовать более сильному воздействию на порошок, а значит, и сами частицы сплавились бы в однородную структуру, которая наносится ровным слоем на подложку. Однако из ранее проводимых экспериментов было видно, что простого увеличения мощности недостаточно, так как это может привести к возникновению еще больших внутренних напряжений, сублимации частиц порошка или горению наносимого слоя.

Полученный образец отличается равномерностью спеченного слоя. Не произошло образования крупных сфер как на границе с подложкой, так и между слоями порошка, однако образец не выдержал внутреннего напряжения, из-за чего кромка объекта является неровной.

Выводы

Разработана схема установки селективного лазерного сплавления металлического порошка с помощью воздействия на него непрерывного лазерного излучения волоконного лазера. Для обеспечения перемещения образцов была разработана система позиционирования по высоте, позволяющая применить методику селективного лазерного сплавления.

Произведена серия экспериментов с различными исходными материалами: никель-хромовый и медно-никелевый порошок. Данные экспериментов систематизированы, выбраны оптимальные параметры воздействия лазерного излучения на порошок для получения максимально качественного объёмного образца.