Современные структурированные реакторы и катализаторы, такие как микрореакторы, реакторы с высокопористым ячеистым носителем (ВПЯН) катализатора, позволяют проводить реакции с кратким временем контакта [4]. Преимущество этих реакторов перед широко используемыми в химическом производстве реакторами неподвижного каталитического слоя заключается [1]:

а) в возможности создания быстрого теплоотвода из зоны реакции и отсутствии локальных перегревов, «горячих пятен»,

б) в пониженном гидравлическом сопротивлении,

в) в увеличении доли поверхности катализатора, контактирующей с реагентами, что позволяет снизить требуемое количество катализатора.

Одним из процессов с высоким тепловыделением является селективное каталитическое окисление монооксида углерода в его смеси с водородом. Водород, поступающий на низкотемпературные топливные элементы, должен быть очищен от CO (концентрация CO 10 ppm и ниже), поскольку CO отравляет платиновый катализатор топливного элемента. С ростом температуры селективность реакции в отношении CO2 начинает снижаться. CuO/CeO2-катализатор, нанесенный на стенку микроканальных пластин (диаметр каналов 500 мкм), может обеспечить нужную степень превращения и относительно высокую селективность [6]. Однако дороговизна микрореакторов (трудность изготовления, высокий расход металла) сдерживает внедрение данной технологии.

Керамические ВПЯН для катализаторов дешевы, просты в приготовлении. Как показали наши предварительные расчеты, из-за низкого теплоотвода данных материалов реализуемый тепловой режим в слое данного материала близок к адиабатическому. Высокий адиабатический разогрев не позволяет проводить селективное окисление CO в одну стадию без охлаждения в реакторах с керамическим ВПЯН-катализатором.

Цель исследования

1. Произвести сравнение селективности и активности катализатора селективного окисления CO CuO-CeO2, нанесенного на поверхность каналов микрореакторной пластины и ВПЯН-Al2O3.

2. Найти оптимальные параметры проведения процесса (число секций реактора, их размеры) и выполнить подбор теплообменника для реактора, обеспечивающего водородом топливный элемент мощностью 20 кВт.

Исследования, проводимые в работе, направлены на создание оригинальной концепции реакторов селективного окисления CO с применением недорогих керамических ВПЯН. Результаты, полученные в работе, практически применимы.

Материалы и методы исследования

Математическая модель каталитического процесса в реакторе включает в себя систему осредненных уравнений Навье – Стокса [3], описывающих движение газа:

, (1)

, (1)

, (2)

, (2)

где ui – проекция вектора скорости на координатную ось (x, y, или z), r – плотность среды,  – напряжения Рейнольдса, P – давление,

– напряжения Рейнольдса, P – давление,  – тензор вязких напряжений

– тензор вязких напряжений

,

,

где µ – молекулярная вязкость.

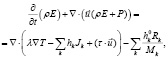

Данная система уравнений дополнена уравнениями для полной энергии и уравнениями переноса для каждого из компонентов k многокомпонентной газовой смеси

, (3)

, (3)

где  – вектор скорости, Yk – массовая доля, Rk – суммарная скорость производства компонента k в ходе химических реакций, λ – коэффициент теплопроводности газовой смеси, h – энтальпия газовой смеси, h0k – стандартная энтальпия для компонента k. Влиянием массовых сил пренебрегали. Использовали уравнение состояния идеального газа.

– вектор скорости, Yk – массовая доля, Rk – суммарная скорость производства компонента k в ходе химических реакций, λ – коэффициент теплопроводности газовой смеси, h – энтальпия газовой смеси, h0k – стандартная энтальпия для компонента k. Влиянием массовых сил пренебрегали. Использовали уравнение состояния идеального газа.

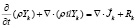

Диффузионный поток компонента k вычисляют как

Первый член учитывает молекулярную и турбулентную диффузию, второй – тепловую. Перенос тепла в твердом носителе структурированного реактора (индекс s) рассчитан по уравнению

.

.

В качестве граничных условий заданы периодические граничные условия в направлении осей, перпендикулярных направлению потока, массовый расход водородсодержащей смеси на входе в реактор. На выходе из реактора задано стандартное давление. Расчет скорости реакций производился с помощью микрокинетической модели для CuO-CeO2 катализатора [3].

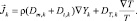

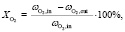

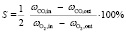

Для моделирования выбрана газовая смесь, используемая в реальных топливных процессорах (табл. 1). В работе [6] приводятся экспериментальные данные по селективному окислению CO в микрореакторе (микропластина) для смеси данного состава. Конверсия X и селективность S по целевому продукту CO2 рассчитывались по формулам

,

,

где ω – массовая доля компонента.

Таблица 1

Исходный состав газовой смеси, использованный при моделировании

|

Компонент |

Мольный состав смеси, % |

|

CO |

1 |

|

CO2 |

20 |

|

O2 |

1,5 |

|

H2O |

10 |

|

H2 |

65 |

|

He |

2,5 |

Результаты исследования и их обсуждение

Моделирование селективного окисления CO в микрореакторе и реакторе с ВПЯН

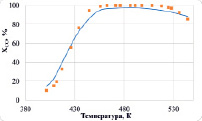

Поскольку число активных центров на единицу поверхности катализатора в работе [6] не приводится, эта характеристика была найдена путем подбора. Критерием качества подбора служило минимальное абсолютное рассогласование экспериментальных данных по конверсии CO и O2 из [6] и полученных с помощью вычислений на модели (рис. 1).

|

|

|

|

Рис. 1. Зависимость конверсии от температуры при селективном окислении CO в изотермическом режиме в микроканальной пластине длиной 25 мм. Экспериментальные данные [6] показаны точками, результаты моделирования – сплошными линиями |

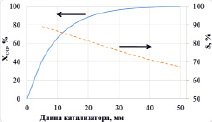

Рис. 2. Зависимость конверсии (X) и селективности (S) от длины образца катализатора селективного окисления CO, нанесенного на ВПЯМ-носитель, при T = 433 K |

Таблица 2

Оптимальные параметры конструкции реактора селективного окисления CO

|

l1, мм |

l2, мм |

T1, К |

T2, К |

lh, мм |

hh, мм |

lmixer, мм |

lgap, мм |

|

21 |

29 |

398 |

419,3 |

4 |

19,9 |

4 |

5 |

Далее, мы приняли допущение, что покрытие ВПЯМ имеет аналогичное количество активных центров на единицу поверхности, как покрытие каналов микрореактора. Это справедливо, так как носитель катализатора не оказывает существенного влияния на морфологию каталитического покрытия из-за значительной толщины последнего.

С уменьшением диаметра ячейки и порозности увеличивается геометрическая площадь поверхности ВПЯМ, приходящаяся на единицу объема. Поэтому в качестве ВПЯН был выбран мелкоячеистый ВПЯМ с ячейками диаметром 0,72 мм, порозностью 78 %. Расход смеси в дальнейших исследованиях был фиксирован как 5,83 мл/мин (н.у.) на 1 мм2 входного сечения (т.е. перпендикулярного потоку водородсодержащей смеси). При данном расходе смеси и сечении реактора 200 мм×300 мм водородом может быть обеспечен низкотемпературный топливный элемент мощностью 20 кВт.

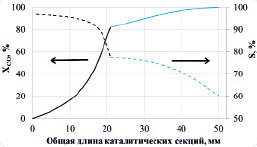

Произведем сравнение показателей процесса селективного окисления CO для CuO-CeO2 катализатора, нанесенного на стенки каналов микрореакторной пластины [6] и ВПЯН-корунд. В изотермическом режиме (длина блока 50 мм) микрореактор обеспечивает конверсию CO 99,9 % только при температуре 471,1 K (селективность 45,5 %), в то время как катализатор на ВПЯН – при температуре 433 K (селективность 67,3 %, рис. 2). То есть катализаторы на ВПЯН показывают большую селективность, чем микрореактор из [6].

Поиск оптимальной конструкции реактора селективного окисления CO

Мы выбрали конструкцию реактора, состоящую из двух адиабатических секций с катализатором на ВПЯН и промежуточной теплообменной секции, поскольку в одной секции из-за высокой величины адиабатического разогрева можно достичь лишь невысокой селективности (около 40 %).

Была поставлена задача оптимизации двух каталитических секций:

а) оптимизируемые параметры:

– длина первой и второй каталитической секции l1 и l2,

– температура на входе в первую и вторую каталитические секции T1 и T2;

б) ограничения:

– длина секции не менее 20 мм,

– сумма длин обеих секций составляет 50 мм,

– массовый расход водородсодержащей смеси фиксирован, при этом средний расход смеси составляет 5,83 мл/мин (н.у.) на 1 мм2 входного сечения,

– концентрация CO на выходе из второй секции – не более 5 ppm;

в) критерий оптимизации: максимальная селективность процесса.

Рис. 3. Итоговая конверсия CO (сплошные линии) и селективность (пунктирные линии) для двух секций катализатора на основе ВПЯН-корунд. Для первой секции использован черный цвет, для второй – синий цвет

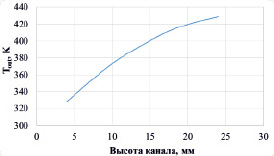

Рис. 4. Зависимость температуры смеси на выходе из теплообменника от высоты каналов

Оптимизация длины каталитических секций производилась сначала с помощью генетического алгоритма и программы mech_optimiz [5]. Затем в найденной оптимальной области произведено уточнение результатов с помощью ANSYS® FLUENT®.

Оказалось, что значений селективности, превышающих 60 %, можно достичь лишь в узком диапазоне величины длины первой секции (20–21 мм) и температуры на входе в первую секцию (397–399 К). Параметры оптимальной конструкции l1, l2, T1, T2 представлены в табл. 2.

Значения итоговой конверсии CO и селективности процесса (относительно начального значения массовой доли CO на входе в первую секцию) вдоль длины первой и второй секции представлены на рис. 3. На этом рисунке не показаны значения конверсии и селективности в промежуточном теплообменнике, так как они остаются неизменны.

Отдельно была поставлена задача оптимизации промежуточного теплообменника, находящегося между первой и второй секцией. Рассматривался теплообменник, состоящий из параллельных каналов равной высоты, где по принципу противотока в каждый второй канал подается либо водородсодержащая смесь, либо охлаждающий воздух. Для улучшения теплообмена все каналы теплообменника заполнены металлическим высокопористым ячеистым материалом (ВПЯМ) из меди. Порозность этого ВПЯМ составляет 95 % для экономии металла.

Производилась оптимизация высоты каналов hh и длины каналов lh теплообменника с целью охлаждения водородсодержащей смеси с температуры 484,9 K после первой секции до температуры 419,3 K. Минимально возможный линейный размер канала составлял 4 мм, так как ВПЯМ меньшей толщины не имеет устойчивой формы и его трудно изготовить. Оптимальные размеры даны в табл. 2. Зависимость средней температуры на выходе из теплообменника представлена на рис. 4. Температурное поле в направлении, перпендикулярном потоку газовой смеси, неоднородно, поэтому в конструкцию был добавлен высокопористый ячеистый смеситель из меди. Он отделен зазором величиной lgap (табл. 2) от теплообменника, чтобы исключить влияние теплопроводности. Аналогичные зазоры добавлены между каталитическими секциями и теплообменной секцией.

При итоговых габаритах 200 мм×300 мм×73 мм (без учета внешних газораспределительных устройств) реактор способен непрерывно очищать количество водорода, требуемое для питания низкотемпературного топливного элемента мощностью 20 кВт. Такие элементы используются для автономного электроснабжения. Следует отметить масштабируемость данной конструкции: увеличивая общую высоту и ширину реактора можно изменять производительность реактора по водороду. Например, реактор с габаритами 400 мм×300 мм×73 мм, подходит для использования в топливном процессоре для автомобиля с топливным элементом мощностью 40 кВт.

Необходимо добавить, что цена конструкции ниже, чем микрореактора одинаковой производительности из нержавеющей стали. Основную стоимость нашей конструкции составляет стоимость ВПЯМ-медь, используемая в теплообменнике и участке смешения (общая стоимость ВПЯМ-корунд в реакторе ниже деталей из меди в 80 раз). Общее количество металла с учетом перегородок из меди в теплообменнике в нашей конструкции составляет 0,41 % от объема, тогда как в микрореакторе того же объема – 80,4 % (ширина канала микрореактора 500 мкм, толщина стенки 500 мкм). Отсюда расход металла снижен в нашей конструкции в 196 раз. Цена меди за единицу объема по нашим оценкам в 3,3 раза выше, чем за единицу объема нержавеющей стали. Поэтому себестоимость материала для микрореактора выше материалов нашей конструкции почти в 60 раз.

Выводы

В работе показано, что катализаторы на ВПЯН могут быть конкурентоспособными с микрореакторами для процесса селективного окисления CO. Рассмотренный катализатор на основе из ВПЯН-корунд в изотермических условиях при температуре 433 K может обеспечить селективность 67,3 % и снижение концентрации CO до 10 ppm при длине каталитического участка 50 мм. Такие показатели процесса не достигаются в микрореакторе с размерами каналов 500 мкм при аналогичной со ВПЯН длине каналов.

Найдены оптимальные геометрические характеристики конструкции реактора для селективного окисления CO в водородсодержащих смесях. Конструкция отличается масштабируемостью и компактностью, позволяет сократить расход металла в 196 раз по сравнению с микрореактором той же производительности с каналами 500 мкм и толщиной стенки 500 мкм. Стоимость материала для изготовления реактора с катализатором на основе ВПЯН и теплообменной секцией приблизительно в 60 раз ниже по сравнению с микрореактором из нержавеющей стали. Достигаемая селективность ≈ 60,3 %.