На протяжении ряда лет на предприятиях различных отраслей экономики остается стабильно высоким уровень загрязнения воздуха рабочей зоны вредными веществами. Вредные вещества в воздухе рабочей зоны, превышающие допустимые нормативные значения, могут вызвать не только отклонения в состоянии здоровья работающих, но и стойкие профессиональные заболевания [5]. Проблема организации эффективных технических средств защиты является весьма актуальной [7], во-первых, в связи с внедрением новых современных технологий [10], во-вторых, с износом имеющегося технологического оборудования [4].

В развитии машиностроительной промышленности значительная роль принадлежит термическим производствам, так как термическая обработка является одной из основных, наиболее важных операций общего технологического цикла обработки, от правильного выполнения которой зависит качество (механические и физико-химические свойства) изготовляемых деталей машин и механизмов, инструмента и другой продукции.

Задачей современного машиностроения является улучшение качества получаемых изделий, повышение их работоспособности, надежности, долговечности [8], которые обеспечивают безопасность при дальнейшей эксплуатации конкретного изделия [3, 9]. Однако, к сожалению, современное производство продолжает оставаться источником опасных и вредных производственных факторов [2]. Поэтому вопросы снижения их вредного воздействия на работников обрабатывающих предприятий актуальны и требуют постоянного внимания.

К числу выполняемых операций, способствующих достижению высоких механических и физико-механических свойств металла, относятся: отжиг; цементация; нормализация; азотирование; закалка и различные виды отпуска [6].

В процессе проведения операций по термообработке происходит выделения большого количества вредностей, к числу которых можно отнести: избыточное тепло; пары и газы вредных веществ.

Постоянное воздействие высоких температур окружающего воздуха приводит к нарушению теплового баланса системы «человек – окружающая среда» [5], проявляющегося в накоплении тепла в организме работающего (гипертермии), напряжения различных функциональных систем организма, нарушению состояния здоровья, снижению работоспособности и производительности труда.

Газы и пары вредных веществ, попадая даже в небольших количествах в воздух рабочей зоны, при контакте с организмом работающего, в случае нарушения требований безопасности, могут вызвать производственные травмы, профессиональные отравления и заболевания.

Физиологическое воздействие различных газов и паров зависит от множества факторов, но прежде всего, от их токсичности и концентрации в воздухе производственных помещений, а также от времени пребывания в контакте с ними работающих.

Одной из первоочередных задач улучшения условий труда в горячих цехах является снижение выделения в воздух производственных помещений таких вредностей, как излишки тепла и вредные вещества.

Во-первых, это может быть достигнуто выбором соответствующего производственного оборудования и коммуникаций, не допускающих выделения вредностей в воздух рабочей зоны в количествах, превышающих предельно допустимые концентрации при нормальном ведении технологического процесса.

Во-вторых, необходимо предусматривать очистку технологических выбросов с целью улавливания, рекуперации и нейтрализации вредных веществ, содержащихся в отходящих газах.

Одним из основных технических средств, предотвращающих попадание вредных веществ в воздух рабочей зоны, являются местные отсосы. Они представляют собой устройства для забора вредных веществ от технологического оборудования или мест их образования [1].

К местным отсосам предъявляются следующие санитарно-гигиенические требования:

1) отсос должен полностью укрывать место образования вредных веществ и иметь минимальный технологический проем (рабочий проем) для обслуживания процессов;

2) отсос должен располагаться в местах, обеспечивающих максимальную производительность труда и безопасность технологических процессов;

3) отсосы должны иметь минимальные аэродинамические сопротивления;

4) удаление вредных веществ должно совпадать с направлением действия сил инерции вредных веществ;

5) отсосы должны изготавливаться индустриальными методами и легко демонтироваться.

Существует следующая классификация местных отсосов:

- полуоткрытые – местные отсосы, укрывающие место образования вредных веществ и имеющие рабочий проем для обслуживания технологического оборудования (вытяжные шкафы, вытяжные камеры);

- открытые местные отсосы, расположенные за пределами технологического оборудования и технологической линией (зонты, бортовые отсосы);

- полностью закрытые – местные отсосы, входящие в состав кожуха технологического оборудования.

Основным оборудованием в термических цехах являются камерные и шахтные печи. У камерных печей рациональны местные отсосы в виде зонтов и зонтов-козырьков.

На практике выявлено, что у шахтных печей локальный отсос в виде вытяжного зонта мешает ведению технологического процесса (цементации, азотирования) в момент открывания крышки. Заключается это в том, что у большинства цилиндрических печей загрузочное отверстие находится сверху, оно оборудуется телескопической крышкой, что затрудняет использование местного вытяжного зонта.

Целью данной работы является выбор эффективного технического средства защиты в виде местного отсоса, препятствующего попадание в воздух рабочей зоны вредностей, отходящих от печей нитроцементации и азотирования.

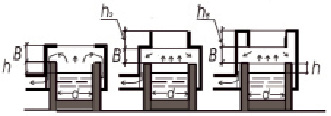

а) б) в)

Рис. 1. Варианты конструкций кольцевых отсосов: а) обычный; б) с экраном; в) с заглублённой щелью

Для более эффективного удаления вредностей, отходящих от шахтных электропечей в процессе ведения технологического процесса, предлагается замена вытяжного зонта на на другой вид локальной вентиляции – кольцевой отсос.

Кольцевой отсос представляет собой кожух, устраиваемый в верхней части шахтной печи, через который удаляется загрязнённый воздух. Конструктивно кольцевой отсос подобен обыкновенному бортовому отсосу, но есть важное отличие. В кольцевом отсосе, в отличие от бортового, нет незащищённых отсосом сторон, и подтекание воздуха в нем происходит со всех сторон по кольцу.

В промышленности применяются виды кольцевых отсосов, схемы конструкций которых представлены на рис. 1.

В работе выполнен расчет кольцевого отсоса на примере шахтной цементационной электропечи термического цеха.

При нитроцементации, в процессе сгорания жидкого карбюризатора, помимо образования избыточного тепла образуются следующие вредные химические вещества:

- углерод оксид;

- углеводороды предельные С6-С10 (по гексану);

- углеводороды предельные С1-С5 (по метану);

- алканы С12С19;

- натрий гидрокарбонат.

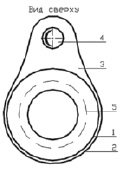

Исходя из конструктивных и технологических соображений, выбираем кольцевой отсос обычного исполнения (рис. 1, а). На рис. 2 представлен вид сверху.

Расчет кольцевого отсоса сводится к определению количества отсасываемого воздуха, которое предотвращает прорыв вредных выделений в рабочее помещение.

Рис. 2. Кольцевой отсос. Вид сверху: 1 – оголовок; 2 – корпус; 3 – сборный коллектор; 4 – воздуховод, отводящий загрязненный воздух; 5 – цилиндрическая печь

В результате определено количество отсасываемого от печи воздуха с температурой tp = 800 °C.

Принята кольцевая щель В = 50 мм, высота от уровня поверхности изделия равна h = 200 мм, высота спектра вредностей hвр = 100 мм, диаметр внутренней части печи d=600 мм, полный диаметр печи D = 1900 мм.

Количество воздуха, поднимающегося над нагретой ванной, определяется по формуле

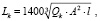

м3/ч, (1)

м3/ч, (1)

где Qk – секундный конвективный тепловой поток, определяемый как

кВт, (2)

кВт, (2)

где А – площадь источника вредных выделений. В случае круглого поперечного сечения равен 0,7854d2;

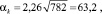

αк – коэффициент конвективного теплообмена, равный

Вт/(м2 °С), (3)

Вт/(м2 °С), (3)

Δtp – избыточная температура поверхности источника вредностей, равная

Δtp= tp – tв, °С, (4)

где L – высота расположения рассматриваемого сечения над нагретой поверхностью, определяемая по формуле

м. (5)

м. (5)

Избыточная температура поверхности источника вредностей с учетом исходных данных:

Δtp= 800 – 18 = 782 °С.

Тогда

Вт/(м3 °С),

Вт/(м3 °С),

А = 0,7854•0,62 = 0,283 м2.

Количество теплоты, выделяемой источником, будет равно

кВт,

кВт,

м.

м.

Подставляя полученные данные в формулу 1, находим количество воздуха, поднимающегося над нагретой печью:

м3/ч.

м3/ч.

Геометрический параметр кольцевого отсоса:

м, (6)

м, (6)

м.

м.

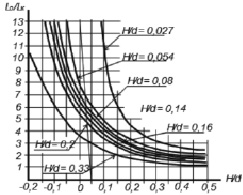

По рис. 3 находится L0/Lk.

L0/Lk = 1,1.

Тогда расход воздуха, отсасываемого через кольцевой отсос, равен

(7)

(7)

м3/ч.

м3/ч.

Ввиду того, что температура источника вредностей больше 100 °С, поправку на подвижность воздуха делать не нужно [1].

В итоге, для эффективного удаления вредностей, отходящих от печи нитроцементации, необходимо установить кольцевой отсос обычного типа, имеющий кольцевую щель 0,05 м, относительную высоту 0,38 м и расход воздуха, отсасываемого через кольцевой отсос, равный 1128 м3/ч.

Таким образом, использование местной вытяжной вентиляции у шахтной цементационной электропечи в виде кольцевого отсоса взамен вытяжного зонта обеспечит надежное и технологичное функционирование производственного оборудования, а также создаст условия для безопасного и безвредного обслуживания всех установок и систем персоналом на предприятии.

Рис. 3. График зависимости относительного расхода воздуха от отношения расстояния высоты подъема теплового потока к диаметру кольцевого отсоса