Двигатель внутреннего сгорания (ДВС) – это тепловая машина, преобразующая теплоту, выделенную при сгорании топлива, в механическую работу. Термодинамический цикл поршневого ДВС представляет собой последовательно повторяющиеся процессы. Основными циклами ДВС являются: цикл Отто, цикл Дизеля и цикл Сабатэ – Тринклера [3]. Такие циклы на сегодняшний день называют традиционными, они включают процессы: впуск свежего заряда; сжатие; сгорание и расширение; выпуск. В четырехтактном ДВС все эти процессы разделены по тактам: первый – впуск, второй – сжатие, третий – рабочий ход, четвертый – выпуск. В двухтактном ДВС процессы объединены в одном такте: первый – впуск и сжатие, второй – рабочий ход и выпуск.

Как известно, традиционные циклы имеют невысокий коэффициент полезного действия (КПД), так как введенная с топливом в двигатель теплота теряется на нагрев деталей и отвод охлаждающей жидкостью системы охлаждения, выпускными газами, маслом смазочной системы, теряется из-за неполноты сгорания топлива. Эти потери могут составлять от 52 до 78 % [1]. Поэтому для повышения топливной экономичности и КПД ДВС необходимо рассматривать нетрадиционные циклы, позволяющие дополнительно использовать теплоту, отданную в систему охлаждения и с отработавшими газами, обеспечивающие полное и качественное сгорание топлива.

Двигатели с нетрадиционными рабочими циклами подробно рассмотрены в работе [4], где рассмотрены основные направления и методы модифицирования рабочего процесса ДВС. Оценка эффективности протекания рабочего процесса в ДВС предложена в работе [5] и предусматривает отношение длительности одного рабочего цикла, выраженного в углах поворота коленчатого вала (ПКВ), к длительности всех рабочих ходов в одном рабочем цикле, выраженных в углах ПКВ:

, (*)

, (*)

где Т – длительность одного рабочего цикла, выраженного в углах поворота коленчатого вала;

Тр – длительность всех рабочих ходов в одном рабочем цикле, выраженных в углах поворота коленчатого вала.

Формула (*) показывает, что чем ниже критерий k, тем выше эффективность протекания рабочего процесса в ДВС.

Анализ нетрадиционных циклов с точки зрения повышения КПД ДВС показывает, что наиболее перспективным будет цикл с добавленными тактами. Например, двигатель Крауэра [2]. Первые три такта: впуск, сжатие, расширение (рабочий ход) в этом двигателе протекают как в традиционном цикле, но на четвертом такте газы не выводятся из цилиндра, а вновь сжимаются и в конце сжатия в цилиндр подводится водяной пар, который, расширяясь на пятом такте, совершает полезную работу. Отработавшие газы и пар выводятся из цилиндра на шестом такте. Таким образом, в соответствии с формулой (*) критерий эффективности данного двигателя составит 3, тогда как для традиционного четырехтактного ДВС он равен 4.

Двигатели с добавленными тактами имеют перспективу лучшей экономичности за счет утилизации теплоты отведенной от нагретых деталей цилиндропоршневой группы, а также за счет продолженного расширения рабочего тела.

В качестве примера ДВС с продолженным расширением рабочего тела можно привести пятитактный двигатель [4, 5], имеющий три цилиндра: два крайних цилиндра работают по классической четырехтактной схеме, а третий – средний – используется для продолженного расширения газов, поочередно поступающих из двух крайних цилиндров. Как только поршень в одном из крайних цилиндров достигает нижней мертвой точки в конце такта рабочего хода, выпускной клапан открывается, и отработавшие газы вытесняются поршнем в средний цилиндр, толкая его вниз и создавая дополнительный пятый такт. Таким образом, за 720 ° ПКВ в трех цилиндрах реализуется два рабочих цикла и в каждом из них совершается два рабочих хода (табл. 1). Критерий эффективности данного двигателя выше традиционного четырехтактного ДВС и составляет 2.

С точки зрения утилизации энергии выхлопных газов и теплоты, отводимой стенками цилиндропоршневой группы, предлагается конструкция ДВС с реализацией рабочего цикла по семитактной схеме.

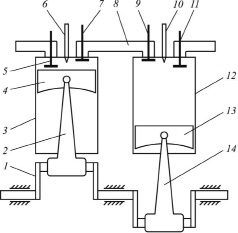

Конструкция включает основной цилиндр 3 (рис. 1), в котором реализуется традиционный четырехтактный цикл и дополнительный цилиндр 12, в котором реализуются два рабочих хода: один за счет вытеснения газов из основного цилиндра, второй за счет пара впрыснутой воды. Весь рабочий цикл такого двигателя протекает за семь тактов (табл. 2).

Таблица 1

Процессы, протекающие в цилиндрах пятитактного ДВС

|

Угол поворота коленчатого вала |

1 цилиндр |

2 цилиндр (средний) |

3 цилиндр |

|

0–180 ° |

Впуск – первый такт |

Выпуск – пятый такт |

Рабочий ход – третий такт |

|

180–360 ° |

Сжатие – второй такт |

Рабочий ход (вытеснение) – четвертый такт |

|

|

360–540 ° |

Рабочий ход – третий такт |

Выпуск – пятый такт |

Впуск – первый такт |

|

540–720 ° |

Рабочий ход (вытеснение) – четвертый такт |

Сжатие – второй такт |

|

Таблица 2

Процессы, протекающие в цилиндрах ДВС с впрыском воды

|

Угол поворота коленчатого вала |

Основной цилиндр |

Дополнительный цилиндр |

|

0–180 ° |

Впуск – первый такт |

Сжатие – пятый такт |

|

180–360 ° |

Сжатие – второй такт |

Рабочий ход (расширение пара) – шестой такт |

|

360–540 ° |

Рабочий ход (расширение газов) – третий такт |

Выпуск – седьмой такт |

|

540–720 ° |

Рабочий ход (вытеснение) – четвертый такт |

|

Рис. 1. Двигатель внутреннего сгорания с впрыском воды: 1 – коленчатый вал; 2, 14 – шатуны; 3 – основной цилиндр; 4, 13 – поршни; 5, 9 – впускные клапаны; 6 – форсунка подачи топлива; 7, 11 – выпускные клапаны; 8 – перепускной газоход; 10 – форсунка впрыска воды; 12 – дополнительный цилиндр

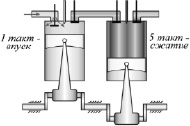

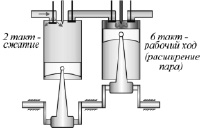

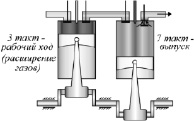

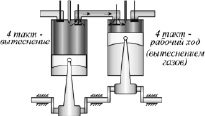

Работа двигателя показана на рис. 2. В основном цилиндре рабочий цикл протекает как в традиционном четырехтактном ДВС, только на четвертом такте отработавшие газы не отводятся из цилиндра, а направляются в дополнительный цилиндр – происходит продолженное расширение газов (рабочий ход). На пятом такте отработавшие газы сжимаются в дополнительном цилиндре, и в конце сжатия подается вода. Отбирая теплоту от нагретых деталей цилиндропоршневой группы и сжатых газов, вода испаряется, и расширяющийся пар совершает полезную работу (шестой такт – рабочий ход). На седьмом такте поршень перемещается к верхней мертвой точке, вытесняя пар с отработавшими газами.

В результате рабочий цикл протекает за семь тактов, но так как основной и дополнительный цилиндры работают параллельно, то весь цикл будет протекать за два оборота коленчатого вала, то есть 720 ° ПКВ, а критерий эффективности протекания рабочего процесса составит 1,33.

Подобную конструкцию можно реализовать в четырехцилиндровом рядном двигателе. Рассмотрим возможность реализации семитактного рабочего цикла на примере четырехцилиндрового ДВС с традиционным порядком работы цилиндров 1-3-4-2. В данном двигателе очередность тактности, то есть чередование тактов в порядке работы цилиндров, равна 180 °. Поршни первого и четвертого, второго и третьего цилиндров попарно параллельно перемещаются от одной мертвой точки к другой, но в каждом из них осуществляются разные такты. В табл. 3 представлены процессы, протекающие в цилиндрах ДВС с порядком работы 1-3-4-2. Стрелками показано направление движения поршня.

Из табл. 3 видно, что если объединить первый и второй, четвертый и третий цилиндры, то получим два блока цилиндров с возможностью реализации рабочего цикла по семитактной схеме, представленной в табл. 2. При этом первый и четвертый цилиндры будут являться основными, а второй и третий – дополнительными в своих группах (табл. 4). Очередность тактности составит 360 °. В основных цилиндрах (первый и четвертый) рабочий цикл осуществляется по классической четырехтактной схеме, а в дополнительных цилиндрах (втором и третьем) совершается два рабочих хода: на четвертом такте – вытеснением отработавших газов из основного цилиндра и на шестом такте – расширением пара испаряющейся воды. Таким образом, основным конструктивным изменением двигателя-прототипа будет головка блока цилиндров.

|

|

|

|

|

|

Рис. 2. Работа двигателя с впрыском воды

Таблица 3

Процессы, протекающие в цилиндрах четырехтактного рядного двигателя с порядком работы 1-3-4-2

|

Угол поворота коленчатого вала |

Цилиндры |

|||||||

|

1 |

2 |

3 |

4 |

|||||

|

Такты |

||||||||

|

0–180 ° |

1 Впуск |

↓ |

2 Сжатие |

↑ |

4 Выпуск |

↑ |

3 Рабочий ход |

↓ |

|

180–360 ° |

2 Сжатие |

↑ |

3 Рабочий ход |

↓ |

1 Впуск |

↓ |

4 Выпуск |

↑ |

|

360–540 ° |

3 Рабочий ход |

↓ |

4 Выпуск |

↑ |

2 Сжатие |

↑ |

1 Впуск |

↓ |

|

540–720 ° |

4 Выпуск |

↑ |

1 Впуск |

↓ |

3 Рабочий ход |

↓ |

2 Сжатие |

↑ |

Таблица 4

Процессы ДВС с семитактным рабочим циклом

|

Угол поворота коленчатого вала |

Цилиндры |

|||

|

1 (основной) |

2 (дополнительный) |

3 (дополнительный) |

4 (основной) |

|

|

Такты |

||||

|

0–180 ° |

1 Впуск |

5 Сжатие |

7 Выпуск |

3 Рабочий ход |

|

180–360 ° |

2 Сжатие |

6 Рабочий ход |

4 Рабочий ход вытеснением |

|

|

360–540 ° |

3 Рабочий ход |

7 Выпуск |

5 Сжатие |

1 Впуск |

|

540–720 ° |

4 Рабочий ход вытеснением |

6 Рабочий ход |

2 Сжатие |

|

В головке блока цилиндров необходимо изменить конфигурацию каналов подачи свежего заряда в цилиндры двигателя и отвода из них отработавших газов так, чтобы на четвертом такте первого и четвертого цилиндров газы отводились соответственно во второй и третий цилиндры на такте впуска (см. табл. 3). Причем есть конструктивная возможность установки клапанов в газоходах головки цилиндров с целью перевода двигателя на работу, как по четырехтактной, так и по семитактной схеме, например, при отсутствии воды. Также в головке блока выполняются места установки форсунок подвода воды, либо устанавливаются форсунки вместо штатных.

Необходимо отметить, что фазы газораспределения двигателя-прототипа не нарушаются, следовательно, газораспределительный механизм конструктивным изменениям не подлежит. Однако предварительные расчеты показывают, что возможны изменения фазы рабочего хода на четвертом такте и фаз газораспределения дополнительных цилиндров. Эти фазы можно скорректировать путем изменения формы кулачков штатных распределительных валов двигателя-прототипа.

Предварительный тепловой расчет показывает, что максимальное давление расширения пара в дополнительном цилиндре модернизированного ДВС может достигать более 20 МПа, это связано с высоким давлением в конце сжатия в дополнительном цилиндре и влечет за собой существенную нагрузку на детали двигателя. Понизить давление в конце сжатия, а следовательно, механические потери на сжатие можно путем понижения степени сжатия в дополнительном цилиндре. Конструктивно этого можно достичь путем увеличения камеры сгорания, изменением конструкции поршня либо укорачиванием шатуна. Следует отметить, что тепловая напряженность в дополнительном цилиндре меньше, так как вводимая в цилиндр вода понижает температуру цикла, следовательно, больше возможностей по конструктивному изменению деталей цилиндропоршневой группы.

Предложенный семитактный рабочий цикл с возможностью реализации в серийных двигателях без существенных конструктивных изменений может быть успешно реализован в двигателях нового поколения. Применение указанного технического решения позволит максимально повысить КПД двигателя. Однако основными недостатками таких ДВС остаются такие, как замерзание воды в холодное время, подвод и осуществление смазки устройств впрыска воды в цилиндры, коррозии деталей. Но современные технологии позволяют эти недостатки исключить или их минимизировать.