При выполнении различных операций холодной объемной штамповки (ХОШ) диаметральным размерам поковок, оформляемым одной рабочей деталью штампа, обеспечивается точность, соответствующая точности сопрягаемых размеров (8…9 квалитеты). Она зависит от характеристик материала деформируемой поковки, рабочей детали штампа, а также условий контактного трения в штампе.

Точность высотных размеров, оформляемых взаимным расположением подвижной и неподвижной рабочих деталей штампа, на 3…5 квалитетов грубее и определяется влиянием большого количества факторов: типом применяемого пресса, особенностями технологической операции, а также характером и величиной исходных погрешностей.

Однако наиболее важным фактором, определяющим ту или иную степень влияния всех остальных, является жесткость штампуемых поковок, оцениваемая скоростью роста их сопротивления деформированию в конечный момент процесса штамповки. Величина этого показателя силового режима зависит не только от характеристик материала и размеров поковки, но прежде всего от особенностей той или иной технологической операции [1, 4].

С позиции влияния на точность высотных размеров штампуемых поковок, все операции ХОШ делятся на две группы: операции, в которых деформирование исходных заготовок выполняется без сохранения их объема в рабочей полости или между осадочными плитами штампа, и операции, в которых условие сохранение объема выполняется.

В первом случае часть объема исходной заготовки в процессе ее деформирования вытесняется из рабочей полости штампа в стержень или стенку выдавливаемой поковки и поэтому погрешности объема исходной заготовки не оказывают влияния на высоту поковки. Жесткость поковок при таких условиях относительно мала, иногда на порядок меньше суммарной жесткости универсального кривошипного пресса со штампом. Для повышения точности высотных размеров подобных поковок применяют специальные кривошипные прессы для холодного выдавливания, жесткость которых в 2…3 раза больше жесткости универсальных кривошипных.

При выполнении операций выдавливания доминирующее влияние на точность высотных размеров поковок оказывает систематическая постоянная погрешность наладки, а также случайные погрешности, обусловленные рассеянием механических свойств материала поковок и возможным изменением условий контактного трения в штампе [3].

Вторую группу технологических операций представляют штамповка в закрытых штампах и осадка, разновидность которой – калибровка отличается лишь относительно малой степенью деформации поковок. В этих операциях сохранение (постоянство) объема исходных заготовок приводит к тому, что погрешность их объема вызывает не только изменение высоты поковок (контролируемый размер), но и их диаметра (компенсационный размер) при осадке. При выполнении штамповки в закрытом штампе роль компенсационного размера выполняют радиусы на кромках поковок в угловых элементах штампа. Как в первом, так и во втором случае контролируемый и компенсационный размеры связаны условием постоянства объема [2, 5]. Однако штамповка в закрытых штампах и осадка существенно различаются по величине жесткости поковок, что обусловлено столь же существенными различиями в относительной величине компенсационного размера, определяющего свободную поверхность поковок. В первом случае – это радиус на кромках поковки, величина которого в 20…50 раз меньше ее диаметра или высоты. Жесткость поковок, штампуемых в закрытых штампах, может в некоторых случаях на порядок превышать жесткость универсальных кривошипных прессов. Компенсационные возможности угловых элементов закрытого штампа ограничены, и их заполнение сопровождается резким ростом деформирующей силы, поэтому погрешность объема исходных заготовок «компенсируется» в основном увеличением высоты поковок. Увеличение жесткости прессов для штамповки в закрытых штампах с целью повышения точности высоты поковок неэффективно. Поэтому целесообразно применение гидравлических прессов. При практически одинаковой точности высоты поковок гидравлические прессы лишены возможных перегрузок штампа и заклинивания, присущих кривошипным прессам [2, 6].

Как уже отмечалось, осадку от штамповки в закрытых штампах отличает существенно меньшая жесткость штампуемых поковок, и поэтому для повышения точности высотных размеров применяют кривошипные прессы.

В частности, для холодной калибровки стальных поковок, после их изготовления горячей объемной штамповкой, применяют специальные чеканочные прессы с большой жесткостью.

Рассмотрим осадку цилиндрических заготовок, применяемых в качестве штучных, при выполнении основных формоизменяющих операций ХОШ.

В этом случае выбор того или иного типа пресса основывается на иных критериях, которые диктуются особенностями последующих формоизменяющих операций [7].

Основным показателем геометрической точности цилиндрических заготовок после их осадки наряду с параллельностью торцевых поверхностей является точность их диаметральных размеров, так как она определяет точность расположения штучных заготовок в матрице формоизменяющей операции.

Известно, что наиболее жесткие требования по этому показателю предъявляют к заготовкам для последующей штамповки в закрытых штампах, а также для обратного выдавливания стаканов с относительно тонкой стенкой. Величина допуска на диаметр штучных заготовок в таких случаях колеблется от ± 0,5 мм до ± 0,15 мм. Наименее жесткие требования предъявляют к штучным заготовкам, применяемым для прямого выдавливания поковок типа «стержень с головкой» (от ± 0,2 мм до ± 0,6 мм) [7].

Очевидно, что при анализе точности операции осадки для изготовления штучных заготовок их высота должна рассматриваться как компенсационный размер, максимальное изменение которого под влиянием исходных погрешностей обеспечивает более высокую точность контролируемого размера – их диаметра.

Следует отметить, что как в нашей стране, так и за рубежом точность осадки, как правило, анализируется с позиции обеспечения высокой точности калибровки, когда основной целью является повышение точности высотных размеров поковок [8]. При этом повышение точности высотных размеров достигается либо применением чеканочных кривошипно-коленных прессов большой жесткости, либо осадкой на гидравлических прессах с использованием жестких упоров, которые являются принадлежностью конструкции пресса [9, 10].

Постановка задачи

Цель выполненной работы – исследование возможности повышения точности диаметральных размеров осаживаемых цилиндрических поковок, применяемых в качестве штучных заготовок для основных формоизменяющих операций ХОШ.

Решение задачи

Для анализа точности диаметральных размеров осаживаемых цилиндрических заготовок использованы общие положения теории точности процессов объемной штамповки, основу которой составляют системный анализ и теория параметрической чувствительности систем. Ее применение позволяет получить функции чувствительности (ФЧ), отражающие степень влияния исходных параметров технологической системы на ее выходной параметр. Таким выходным параметром при осадке штучных заготовок, в отличие от калибровки, должен быть принят их диаметр [7].

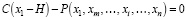

При осадке исходная математическая модель представляется уравнением равновесия сил, действующих на систему кривошипный пресс – штамп и осаживаемую поковку:

, (1)

, (1)

и, если выполняется операция с сохранением объема исходной заготовки между плитами штампа для осадки, дополняется указанным условием:

, (2)

, (2)

где С – коэффициент жесткости системы кривошипный пресс – штамп; Н – настроечный размер, обеспечивающий получение высотного размера поковки x1; xm – ее компенсационный размер (диаметр);  – характеристики материала поковки, коэффициент контактного трения и другие параметры, влияющие на силу сопротивления поковки деформированию и имеющие варьируемость в достаточно узком диапазоне.

– характеристики материала поковки, коэффициент контактного трения и другие параметры, влияющие на силу сопротивления поковки деформированию и имеющие варьируемость в достаточно узком диапазоне.

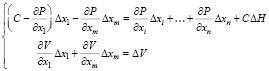

Уравнения (1) и (2) связывают исследуемые параметры системы – исходные и выходные. Связь между погрешностями этих параметров устанавливается линеаризацией (1) и (2), например аналитическим дифференцированием.

Полагая, что (1) и (2) непрерывны и дифференцируемы, а погрешности параметров взаимонезависимы и достаточно малы, после дифференцирования (1) и (2) и перехода от дифференциалов к конечным приращениям  получим систему линейных уравнений, связывающих погрешности исходных и выходных параметров системы кривошипный пресс – штамм – поковка:

получим систему линейных уравнений, связывающих погрешности исходных и выходных параметров системы кривошипный пресс – штамм – поковка:

(3)

(3)

Известно, что система (3) имеет единственное решение, определяемое формулой Г. Крамера:

, (4)

, (4)

где D – определитель основной матрицы системы (3); Dxi – определитель, полученный из D заменой первого столбца для x1 на столбец из свободных членов. Последние можно найти исходя из принципа независимости параметров, последовательно приравняв все погрешности, кроме одной, к нулю.

Отметим, что  – абсолютные функции чувствительности выходной характеристики системы (x1). Их применяют, когда все исходные параметры имеют одинаковую размерность. В иных случаях применяют относительные функции чувствительности.

– абсолютные функции чувствительности выходной характеристики системы (x1). Их применяют, когда все исходные параметры имеют одинаковую размерность. В иных случаях применяют относительные функции чувствительности.

Тогда для любой случайной погрешности, вызванной параметром xi, получим

, (5)

, (5)

здесь Ki – коэффициент преобразования относительных погрешностей исходных параметров (xi) в относительную погрешность выходного параметра (x1) – высоты поковки.

Применительно к анализу точности операций ХОШ численные значения функций чувствительности – коэффициенты преобразования (Ki) показывают, какая часть относительной исходной погрешности δxi преобразуется в относительную погрешность высоты поковки δx1.

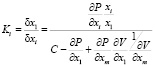

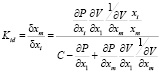

На основании (5) можно получить выражения для функций чувствительности – коэффициентов преобразования для любой случайной погрешности за исключением погрешности объема заготовки:

. (6)

. (6)

Коэффициент преобразования случайной погрешности объема исходной заготовки получит вид

. (7)

. (7)

Следует заметить, что (6) и (7) являются универсальными с точки зрения применяемого пресса: если в (6) и (7) принять C = 0 тогда получим соответствующие зависимости для осадки на гидравлическом прессе.

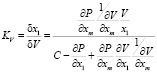

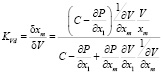

Влияние погрешностей исходных параметров на изменение другого выходного параметра системы – диаметра осаженной поковки (xm) – теперь контролируемого размера, можно определить следующим образом:

, (8)

, (8)

где Dxm – определитель основной матрицы системы (3) с заменой второго столбца для xm столбцом из свободных коэффициентов системы. Пользуясь правилом Г. Крамера, определим зависимости для ФЧ и соответствующих коэффициентов преобразования относительных случайных погрешностей (δxi) в относительную погрешность размера xm (диаметра) поковки:

, (9)

, (9)

. (10)

. (10)

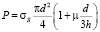

Для анализа случайных параметров, влияющих на точность размеров (d и h) осаживаемых поковок, примем, что сила осадки определяется по формуле Э. Зибеля:

, (11)

, (11)

где σS – напряжение текучести упрочняемого материала поковки с учетом интенсивности деформации; d и h – диаметр и высота поковки; μ – коэффициент контактного трения.

Условие постоянства объема поковки может быть принято без учета ее бочкообразности:

. (12)

. (12)

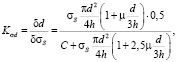

Тогда формулы для коэффициентов преобразования относительных случайных погрешностей в относительную погрешность высоты поковки, с учетом (11) и (12), получат вид

, (13)

, (13)

. (14)

. (14)

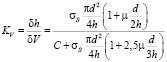

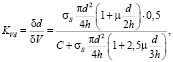

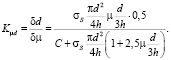

Коэффициенты преобразования относительных случайных погрешностей в относительную погрешность диаметра осаженной поковки можно определить на основании (9) и (10):

(15)

(15)

(16)

(16)

(17)

(17)

Полученные зависимости для определения коэффициентов преобразования относительных случайных погрешностей δσS, δV и σμ в относительные погрешности как высоты, так и диаметра штучных цилиндрических поковок после их осадки как на гидравлическом, так и на кривошипном прессах позволяют выполнить сравнительный анализ точности их размеров в зависимости от типа применяемого пресса и цели решаемой задачи.

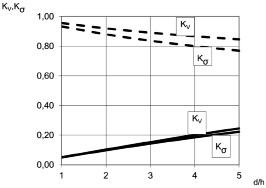

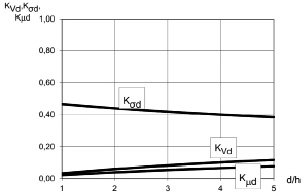

На рис. 1 представлены графики зависимости коэффициентов преобразования случайных погрешностей Kσ и KV в погрешность высоты штучных заготовок после их осадки на гидравлическом и универсальном кривошипном прессах с номинальной силой 1000 кН в зависимости от соотношения размеров поковок (d/h) из стали 10 (σS = 600 МПа) диаметром 32 мм. Коэффициент контактного трения в расчетах принят μ = 0,15 (без смазки), жесткость кривошипного пресса со штампом – 300 МН/м. Пунктирные линии на рисунке соответствуют результатам, вычисленным для гидравлического пресса. Равенство (C = 0) означает, что осадка на нем выполняется с упором в поковку, и в этом случае жесткость гидравлического пресса не оказывает влияния на погрешность высоты поковок.

Из анализа графиков на рис. 1 видно, что при равной величине исходных случайных погрешностей погрешность высоты поковок, осаживаемых на гидравлическом прессе, значительно превышает аналогичный показатель поковок, осаживаемых на универсальном кривошипном прессе. Соотношение указанных погрешностей зависит от жесткости поковок, определяемой отношением d/h, и заметно уменьшается при увеличении этого отношения от 18 (d/h = 1) до 4 (d/h = 5). Следует отметить, что в диапазоне относительных размеров поковок (d/h) от 1 до 3, практически 80 % и более величины исходных случайных погрешностей при осадке на гидравлическом прессе преобразуется в погрешность высоты поковок, а на кривошипном – менее 20 %. Это позволяет сделать вывод, что штучным заготовкам, изготавливаемым осадкой на гидравлическом прессе, обеспечивается более высокая точность диаметральным размерам по сравнению с осадкой на кривошипном прессе. Отметим, что полученные расчетным путем значения коэффициентов преобразования с высокой степенью точности подтверждаются результатами ранее выполненных экспериментальных исследований [2].

Используя методику расчета коэффициентов преобразования относительных исходных погрешностей, можно с достаточной для практических целей точностью прогнозировать погрешности диаметральных размеров поковок, осаживаемых на гидравлических прессах для применения их в качестве штучных заготовок для различных операций ХОШ.

Рис. 1. Зависимость коэффициентов преобразования исходных относительных погрешностей в относительную погрешность высоты осаживаемых поковок от отношения d/h (cталь 10, d = 32 мм, μ = 0,15). Сплошная линия – кривошипный пресс (С = 300 МН/м); пунктирная линия – гидравлический пресс (С = 0)

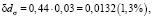

Рис. 2. Зависимость коэффициентов преобразования исходных относительных погрешностей в относительную погрешность диаметра осаживаемых поковок от их относительных размеров при осадке на гидравлическом прессе (сталь 10, d = 32 мм, μ = 0,15)

На рис. 2 приведены графики изменения коэффициентов преобразования относительных исходных погрешностей δσS, δV и σμ в относительную погрешность диаметра поковок (d = 32 мм) в зависимости от отношения (d/h).

Из анализа графиков видно, что наибольшую чувствительность выходной параметр технологической системы – диаметр осаживаемых поковок – испытывает к возможному изменению (относительной погрешности) механических свойств материала исходных заготовок (δσS). Влияние этого фактора не столь существенно зависит от отношения (d/h), как погрешности (δV и δμ).

Для того чтобы определить относительную или абсолютную погрешности диаметра (или высоты) поковки необходимо располагать знанием о величине исходных погрешностей, которые должны характеризоваться высокой статистической надежностью.

Для иллюстрации примера расчетов указанных погрешностей можно принять следующие данные статистических исследований, выполненных в производственных условиях. Анализировали сертифицированные репрезентативные выборки объемом более 120…130 штук калиброванных прутков нормальной точности диаметром от 14 мм до 30 мм и относительной длиной  , отрезанных на ленточнопильных станках заготовок. Определено, что суммарная относительная погрешность объема исходных заготовок не превышает 2,0 %, а относительная величина рассеяния напряжения текучести, определяемая по испытаниям на осадку образцов с торцевыми выточками не превышает 2,8–3,2 % [3].

, отрезанных на ленточнопильных станках заготовок. Определено, что суммарная относительная погрешность объема исходных заготовок не превышает 2,0 %, а относительная величина рассеяния напряжения текучести, определяемая по испытаниям на осадку образцов с торцевыми выточками не превышает 2,8–3,2 % [3].

Располагая приведенными данными, можно определить относительные и абсолютные погрешности диаметра заготовки после осадки  . Для этого случая:

. Для этого случая:  ,

,  (рис. 2). Тогда

(рис. 2). Тогда

Суммарную погрешность определим методом максимума-минимума (неблагоприятного случая), суммируя относительные погрешности:

Тогда абсолютная погрешность диаметра поковок будет равна

мм.

мм.

Выводы

1. На основе анализа с применением коэффициентов преобразования случайных погрешностей исходных заготовок в погрешность высоты поковок после их осадки на гидравлическом и кривошипном прессах определено, что при осадке на гидравлическом прессе более 80 % исходных случайных погрешностей преобразуется в погрешность высоты поковок по сравнению с 20 % на универсальном кривошипном прессе. Это позволяет изготавливать осадкой на гидравлическом прессе штучные заготовки с меньшей погрешностью их диаметра.

2. На основе теории параметрической чувствительности получены зависимости для определения коэффициентов преобразования исходных случайных погрешностей цилиндрических заготовок в погрешности диаметров поковок после осадки как на кривошипном, так и на гидравлическом прессах.

3. С помощью коэффициентов преобразования выполнен анализ влияния исходных погрешностей, обусловленных погрешностью объема, рассеянием механических свойств исходных заготовок, а также возможным изменением условий контактного трения в штампе на погрешности диаметра поковок, осаживаемых на гидравлическом прессе.