Машинообрабатываемая слюдо-стеклокерамика более полувека широко используется в вакуумной технике, энергетике для изготовления корпусных деталей, изоляторов, форсунок и других изделий [9]. Готовые детали получают резанием из заготовок в виде брусков, прутков, дисков различных форм и размеров [3].

Уступая пластмассам в технологичности, особенно при крупномасштабном производстве, стеклокристаллические материалы обладают недостижимым для пластмасс температурным диапазоном эксплуатации и способны выдержать температуру пламени кислородно-ацетиленовой горелки [4]. Очевидно также, что стеклокристаллические материалы позволяют получать изделия более высокой точности.

В настоящее время широко применяются две технологии изготовления изделий из стеклокристаллических материалов: литейная и керамическая; при этом первая обеспечивает более высокую вакуум-плотность и позволяет выпускать изделия сложной геометрической формы и больших размеров [5].

При использовании литейной технологии готовые изделия изготавливаются в следующей последовательности: исходное стекло заливается в формы и подвергается термической обработке. Полученный ситалл вместе с формами охлаждается и далее подвергается механической обработке. Для получения однородных материалов с тонкокристаллической структурой, как правило, проводят двухступенчатую термическую обработку: первая ступень – выдержка при температуре, обеспечивающей наибольшее зарождение центров кристаллизации; вторая ступень – рост кристаллов. Поскольку конечную цель – получение механически обрабатываемого материала обеспечивает наличие минералов типа слюд – фторфлогопитов, то состав исходного стекла и термообработка должны обеспечивать в процессе объемной кристаллизации его выделение в качестве одной из фаз.

Известно, что введение фтора в стекла системы Na2O-K2O-MgO-Al2O3-SiO2 приводит к объемной кристаллизации с выделением минералов типа слюд – фторфлогопитов. Фториды давно зарекомендовали себя как катализаторы образования кристаллических фаз [6].

Авторы [8] установили, что введение B2O3 в стеклокерамику MgO-SiO2-Al2O3-K2O-F снижает первый максимум температуры кристаллизации. В работе [12] показано, что повышение температуры термообработки и содержания MgO улучшает обрабатываемость стеклокерамики. Значительное влияние содержания MgO на свойства стеклокерамики также отражено в работе [10]. Прозрачная механически обрабатываемая стеклокерамика может быть получена на основе Ca0.6Mg3Al1,2Si2,8O10F2 и K0,01Ca0,395Mg3 Al1,2Si2,8O10F2 [7]. Там же показано, что замещение Ca2+ на K+ в межслойных промежутках Ca-слюды повышает прочность материала при изгибе. В [11] утверждается, что введение CaO в обрабатываемую стеклокерамику повышает ее механические свойства. Таким образом, поиск как оптимальных составов, так и режимов термообработки актуален и в настоящее время.

Ранее [1] одним из авторов настоящей статьи был получен приведенный в табл. 1 состав исходного стекла, кристаллизация которого позволила получить механически обрабатываемый стеклокристаллический материал.

Таблица 1

Состав исходного стекла

|

Компоненты |

SiO2 |

K2O |

MgO |

B2O3 |

SnO2 |

MgF2 |

BaO |

Li2O |

Na2O |

|

Содержание, вес. % |

53,3 |

7,2 |

12,3 |

2,1 |

3,9 |

9,5 |

12,5 |

2,5 |

4,0 |

Данный состав содержит большинство компонентов, рекомендованных известными авторами, а их соотношение определялось на основе экстремального эксперимента, поэтому целью настоящей работы являлся поиск режимов термообработки, позволяющих получить на основе данного исходного стекла механически обрабатываемый стеклокристаллический материал с наилучшим сочетанием прочности и обрабатываемости. Критерием обрабатываемости служила микротвердость.

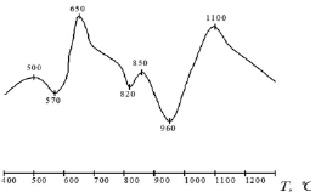

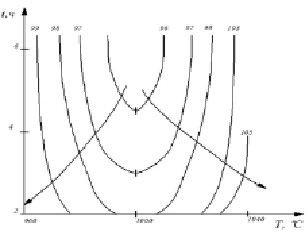

Варку исходного стекла проводили в пламенной печи периодического действия в литровых кварцевых тиглях с крышками при температуре 1350 °С в течение 4 часов. Сваренное стекло вырабатывалось на образцы для исследования свойств и отливалось в графитовые формы для получения заготовок. С учетом проведенных ранее дилатометрических испытаний отжиг проводился в течение двух часов при 600 °С. Для определения значений температур, при которых целесообразно проводить кристаллизацию, был выполнен дифференциально-термический анализ (ДТА) исходного стекла, результаты которого приведены на рис. 1.

Рис. 1. Кривая ДТА исходного стекла

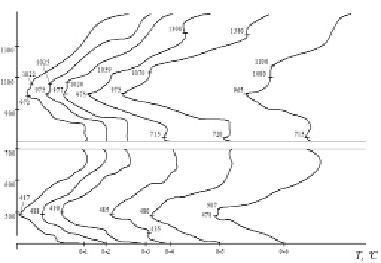

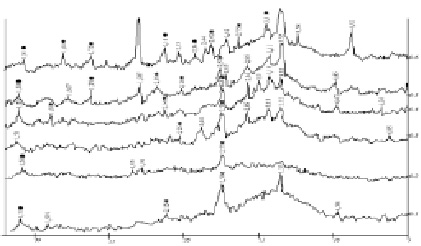

Далее было исследовано влияние температуры термообработки на структуру полученных материалов. При температурах, соответствующих эндо- и экзоэффектам кривой ДТА (рис. 1), шесть образцов подвергались одночасовой выдержке при 600 °С, 650 °С, 800 °С, 850 °С, 960 °С и 1100 °С соответственно. На спектрометре ИКС-29 были сняты ИК-спектры всех шести образцов (рис. 2), а на дифрактометре ДРОН-2.0 – рентгенограммы образцов, изготовленных по идентичным технологиям (рис. 3).

Рис. 2. ИК-спектры образцов с различной температурой обработки

Рис. 3. Рентгенограммы образцов с различной температурой обработки: • – норберит; * – слюда

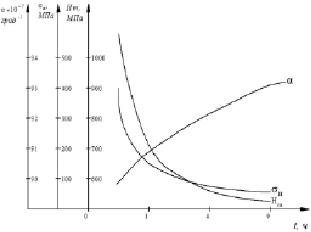

Рис. 4. Влияние длительности II ступени термообработки на свойства слюдоситалла

Из представленных кривых следует, что все образцы содержат и стекло- и кристаллическую фазу. Идентификация кристаллической фазы показала наличие норберита и слюды. Поскольку слюда (предположительно флогопит) в образцах содержится, дальнейшая часть настоящей работы была посвящена достижению непосредственной цели – определению температурно-временных режимов кристаллизации.

Первым этапом при решении поставленной задачи было проведение дифференциально-термического анализа и принудительной кристаллизации в градиентной печи. С учетом полученной термограммы (рис. 3) и анализа кристаллизационной способности исходного стекла в градиентной печи в качестве температуры второй ступени термообработки было выбрано 850 °С.

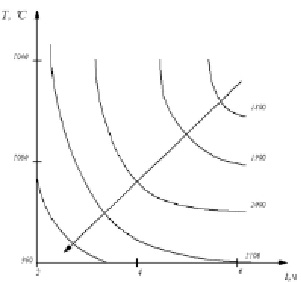

Очередной задачей стало определение оптимальной длительности второй ступени термообработки. Для этого все отожженные образцы подвергались выдержке при 850 °С в течение 0,5; 1; 2; 4 и 9 часов, а затем каждый из этих образцов выдерживался два часа при 1000 °С. Параметры дополнительной выдержки были выбраны с учетом ранее проведенных экспериментов. В результате была определена зависимость температурного коэффициента линейного расширения (ТКЛР) α, микротвердости Hm и прочности при изгибе σи от длительности второй ступени термообработки (рис. 4).

Из рис. 4 следует, что увеличение времени выдержки более 6 часов не оказывает существенного влияния на свойства материала. Ранее [1] уже обосновывалось, что эти три свойства достаточно полно характеризуют эксплуатационные возможности и обрабатываемость материала.

Следующим этапом работы было определение температуры и длительности третьей ступени термообработки. Для построения экспериментально-статистической модели и решения задачи оптимизации был выбран центральный композиционный ортогональный план второго порядка, схема которого приведена в табл. 2.

Таблица 2

План эксперимента

|

№ Опыта |

Независимые факторы |

План |

Переменные состояния |

||||

|

T °C |

t, час |

X1 |

X2 |

Y1 |

Y2 |

Y3 |

|

|

1 |

960 |

2 |

– 1 |

– 1 |

100 |

2300 |

420 |

|

2 |

960 |

6 |

– 1 |

+ 1 |

100 |

2100 |

270 |

|

3 |

1040 |

2 |

+ 1 |

– 1 |

99 |

2000 |

220 |

|

4 |

1040 |

6 |

+ 1 |

+ 1 |

102 |

1700 |

310 |

|

5 |

960 |

4 |

– 1 |

0 |

93 |

2200 |

250 |

|

6 |

1040 |

4 |

+ 1 |

0 |

86 |

1600 |

240 |

|

7 |

1000 |

2 |

0 |

– 1 |

101 |

2100 |

200 |

|

8 |

1000 |

6 |

0 |

+ 1 |

96 |

1700 |

240 |

|

9 |

1000 |

4 |

0 |

0 |

96 |

1800 |

250 |

В соответствии с планом эксперимента независимыми факторами X1 и X2 были выбраны температура третьей ступени термообработки T °C и время выдержки t, час, а переменными состояния – ТКЛР термообработанного материала α•10+7, град-1; микротвердость Hm, МПа; прочность при сжатии σсж, МПа. Эти свойства материала в табл. 2 обозначены символами Y1, Y2 и Y3 соответственно. Для данной схемы планирования эксперимента уравнение регрессии имеет вид

Y = b0 + b1•X1 + b2•X2 + b11•X12 + + b22•X22 + b12•X1•X2,

где b0, b1, b2, b11, b22, b12 – коэффициенты регрессии, определяемые по известным формулам при обработке результатов эксперимента.

Рис. 5. Контурные графики зависимости ТКЛР слюдоситалла α от времени выдержки и температуры третьей ступени ступени термообработки. Числа у кривых – значения ТКЛР α•107, град-1

Уравнение регрессии является экспериментально-статистической моделью, позволяющей описать зависимость исследуемых свойств от температуры и времени выдержки, поэтому для шага 0,5 (табл. 2) были вычислены результаты 25 гипотетических режимов термообработки. Шаг, равный 0,5, а для температуры это 20 °C, обусловлен точностью работы оборудования и основан на результатах предварительных экспериментов. Графическая иллюстрация зависимостей исследуемых свойств от температуры и времени выдержки представлена на рис. 5–7.

Из представленных графиков (рис. 5) видно, что зависимость ТКЛР от времени и температуры термообработки имеет седлообразный характер, и при T = 1000 °С и времени выдержки в пределах 4–6 часов наблюдается некоторый минимум. Для предотвращения значительных остаточных напряжений желательно снижать величину ТКЛР.

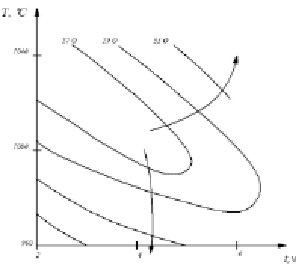

Из рис. 6 следует, что с увеличением и температуры и времени выдержки микротвердость падает, следовательно, обрабатываемость улучшается. При этом в пределах интервалов варьирования влияние и температуры и времени примерно одинаково.

Рис. 6. Контурные графики зависимости микротвердости слюдоситалла Hm от времени выдержки и температуры третьей ступени термообработки. Числа у кривых – значения Hm в МПа

Рис. 7. Контурные графики зависимости прочности слюдоситалла σсж от времени выдержки и температуры третьей ступени термообработки. Числа у кривых – значения σсж в МПа

Зависимость прочности от режимов термообработки носит сложный характер (рис. 7), однако легко видеть, что с увеличением температуры от 1000 °C до 1040 °C и времени выдержки от 4 до 6 часов прочность возрастает. Видимо, это обусловлено повышением однородности материала. Поскольку вместе с увеличением прочности возрастает микротвердость и происходит ухудшение обрабатываемости, для поиска оптимального режима термообработки была использована схема компромиссов, ранее применявшаяся при оптимизации химического состава [2].

Дальнейшие попытки повышения механических характеристик полученного материала сводились к корректировке температуры второй ступени термообработки. Она была снижена до 800 °С, а время выдержки увеличено с 4 до 6 часов. Видимо, это несколько повысило однородность материала, исследование структуры которого электронной микроскопией показало, что в образцах, прошедших полную термическую обработку, структура характеризуется высокой спайностью и большим количеством мелких кристаллов псевдогексагональной формы. По структуре материал можно идентифицировать как слюду. Исследование проводилось на электронном микроскопе «ЭММА-2» при 300-кратном увеличении.

В результате проведенных исследований может быть рекомендован следующий режим термообработки:

Первая ступень – четырехчасовая выдержка при 600 °С.

Вторая ступень – шестичасовая выдержка при 800 °С.

Третья ступень – четырехчасовая выдержка при 1050 °С.

Ниже приведены основные свойства разработанного материала:

Прочность при сжатии, МПа-320

Прочность при изгибе, МПа-54

Термостойкость на удар, °C-750

ТКЛР, 1/град. К – 80•10-7

Натекание по гелию, л·мм рт.ст./с, не более – 10-7

Удельная теплоемкость, Дж/кг – 2,0

Удельное электрическое сопротивление, Ом•м – 2•1013.

Токарная обработка позволяет изготавливать тонкостенные изделия, например диски диаметром более 50 мм и толщиной менее 0,5 мм. Материал обладает хорошими литейными свойствами, предложенная технология допускает изготовление изделий весом до 10 кг.