В современных экономических условиях предприятия вынуждены изыскивать резервы экономии финансов и бороться с неэффективными затратами. Создание резервов всегда связано с дополнительными финансовыми расходами. Оптимизация управления запасами, как правило, требует применения определенного математического аппарата.

Управление запасами – это процесс прогнозирования, нормирования, планирования, организации, стимулирования и регулирования сроков и объемов выполнения заказов на восполнение нормы запасов в хозяйственной системе [11].

Одной из наиболее распространенных систем является система с установленной периодичностью пополнения запасов до установленного уровня [3]. Для того, чтобы пренебрегать большим объемов запасов или их недостатком, через регулярные промежутки времени проводится проверка состояния запасов, и если после предыдущей проверки было реализовано определенное количество товаров, то подается заказ. Размер заказа равен разности между максимальным уровнем, до которого происходит пополнение запасов, и фактическим уровнем в момент проверки.

Главной задачей является поддержание нужного и достаточного объема запасов для обеспечения плана продаж.

Данная задача решается при выполнении следующих условий:

– для каждой номенклатурной позиции необходимо выбрать оптимальный метод (стратегия или политика) управления запасами. Данный метод позволит уменьшить риски, связанные с прогнозированием и дальнейшим планированием продаж;

– для выполнения плана продаж необходимо, чтобы был выбран оптимальный режим пополнения запасов [2].

Этапами планирования запасов являются план продаж, план запасов, план доставки, план закупок; план управления логистическими средствами; план доходов, план затрат.

Дополнительные издержки увеличивают себестоимость готовой продукции, выпускаемой предприятием, и снижают ее конкурентоспособность на рынке товаров. В управление запасами входят заказ, хранение и поставка требуемого ресурса.

Некоторые из них, довольно просты с точки зрения проводимых расчетов, другие, в свою очередь, требуют знания сложных математических приемов и методов, но какая бы ни была модель управления запасами, необходимо получить ответы всего на два вопроса:

– сколько заказывать;

– когда заказывать.

После получения ответов на поставленные вопросы, необходимо создать стратегию управления запасами на производстве [10].

Из всех видов моделей управления запасами можно выделить два основных типа:

– модель оптимального размера заказа;

– модель периодической проверки.

В первой модели стратегия управления запасами представляет собой непрерывный контроль над состоянием запасов и размещение одного и того же размера заказа, когда уровень запасов достигнет точки восстановления. Данная точка восстановления необходима для бездефицитной работы до тех пор, пока не будет пополнения на складе. Данный период имеет название цикла заказа.

Вторая стратегия представляет собой проверку уровня запасов через равные промежутки времени и размещение заказа, размер которого рассчитывается по результатам проверки с учетом периода времени между проверками и циклом заказа.

Достаточно конкретно характер спроса возможно рассмотреть при помощи вероятностных нестационарных распределений [7]. Несмотря на это, с математической точки зрения, модель серьезно усложняется, особенно если исследуется немаленький промежуток времени. В этом случае рассматриваемый период времени можно разделить на некое количество отрезков, в которых распределение спроса постоянно [6].

Предложенная спецификация представляет собой отражение разных уровней абстракции описания спроса.

На первом уровне предлагается распределение вероятностей спроса, одинаковое во времени. Это значит, что для представления спроса в течение всех исследуемых периодов времени необходимо использовать одну и ту же функцию распределения вероятностей. При таком предположении влияние сезонных колебаний спроса в модели не учитывается [9].

В итоге спрос в течение любого рассматриваемого периода предполагается равным среднему значению известного (по предположению) спроса. Точка восстановления зависит от величины цикла заказа и времени простоя производства.

В другом случае, если восстановление следующего цикла производства возникает в то время работы, когда в работе предыдущий цикл, то точка заказа рассчитывается по другой формуле.

Данные модели используются при управлении запасами, которые не имеют строгого значения для обычного функционирования предприятия и когда отсутствуют возможности проводить регулярный контроль над состоянием запасов. Несмотря на это, уровень запасов можно проверять через определенные промежутки времени, и в то же время производится размещение заказа на требуемое количество ресурса. В данном случае модель машинально отвечает на один из вопросов стратегии управления запасами: когда заказывать. Для того чтобы знать размер заказа, необходимо рассчитать уровень пополнения запасов [1, 4]. Уровнем пополнения запасов называется уровень запасов, необходимый для покрытия спроса в период проверки и цикла заказа.

Как упоминается выше, при неопределенном спросе делается предположение о соответствии спроса другому известному распределению вероятности. Достаточно часто в экономической сфере используются нормальное, дискретное, равномерное, пуассоновское распределения.

Для того чтобы избежать потери от дефицита, в данные периоды к точке восстановления заказа или уровню пополнения добавляется некоторый буферный запас, величина которого достаточна для того, чтобы покрыть спрос на период цикла заказа или период пополнения запаса. Размер буфера определяется таким образом, чтобы вероятность истощения запаса (α) не превышала наперед заданной величины.

Аналогично можно рассчитать буферный запас для модели периодической проверки. Благодаря имитационным моделям можно проверить, правильно ли понимаются процессы в исследуемом объекте. Кроме того, и они помогают выявить в определенных случаях параметры порядка запаса. Знание последних и дает возможность построить простые модели со сложными явлениями [5].

ООО «Пирамида» – является одним из основных производителей сухих строительных материалов в Приморском крае и на Дальнем Востоке. Компания использует в своем производстве высококачественное сырье местных карьеров и полимерные добавки мировых производителей, что позволяет получать продукцию экстра-класса по достаточно приемлемой цене. Завод «Пирамида» расположен во Владивостоке. В ближайшее время компания планирует развиваться и открыть еще несколько заводов на Дальнем Востоке.

Сочетание отличных качественных характеристик и низкой цены привлекает внимание различных строительных организаций, главной задачей которых является существенное снижение сметы на строительство объектов, сохранив при этом качество работ на своих объектах.

Являясь достаточно гибким, производство имеет возможность производить сухие строительные смеси с любыми качественными характеристиками в любом количестве.

Основными продуктами завода «Пирамида» являются:

– плиточные клеи, предназначенные для внутренней и наружной отделки для различных видов плитки;

– цементные штукатурки и шпатлевки, предназначенные для внутренней и наружной отделки. Цементная штукатурка «АКВА» является инновационным продуктом. У других производителей сухих строительных материалов отсутствует аналог данной штукатурки. Применяется она для оштукатуривания цоколей зданий и сооружений, бассейнов, влажных и сухих помещений.

Наибольший удельный вес в этих смесях занимает микрокальцит. Модель управления запасами будет строится на примере микрокальцита.

Благодаря целому ряду уникальных свойств микрокальцит относится к одному из самых хвостребованных материалов в различных областях промышленности и, в частности, в строительстве. Основным поставщиком микрокальцита для ООО «Пирамида» является ООО «МИНЕРАЛ РЕСУРС», которое предлагает качественное и достаточно недорогое сырье.

После изучения основных систем контроля уровня запасов и особенностей производства ООО «Пирамида» была создана имитационная модель управления запасами для этого предприятия.

На основе прошлого опыта специалисты оценили, что спрос за 180 дней колеблется от 4000 до 11000 килограммов. Начальный запас микрокальцита составляет 180000 кг, причем руководство компании приняло решение о подачах заказов размером в 120000 кг каждый раз, когда точка восстановления равна 140000 кг. В среднем запрашивается около 8000 кг. Единичная стоимость хранения 1 килограмма равна 0,6 копейки в день и рассчитывается для общего размера запаса, оставшегося на конец дня. Стоимость заказа – 5,2 рубля за килограмм, а отсутствие 1 килограмма микрокальцита на складе оценивается в 0,032 рубля в день. Используется имитационная модель для периода в 180 дней. Все расчеты производятся в начале дня, а подача заказов и поставки по ним – в конце дня.

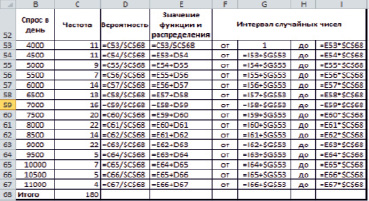

Необходимо было построить функцию распределения частот спроса в день и интервалы случайных чисел для значений стохастической переменной [8]. Расчеты были произведены с использованием табличного процессора MS Excel. Вид листа Excel с формулами представлен на рис. 1.

Рис. 1. Пример расчета функции распределения частот спроса в день

Аналогично были построена функция распределения и интервалы случайных чисел для времени выполнения поставок.

Процесс имитации реализуется в процессе выполнения четырех шагов:

– каждый имитируемый день начинается с проверки, поступил ли сделанный заказ. Если заказ выполнен, то текущий запас увеличивается на величину заказа (в данном случае – на 140000 килограммов);

– выбором случайного числа генерируется дневной спрос для соответствующего распределения вероятностей;

– рассчитывается итоговый запас, равный исходному запасу за вычетом величины продаж. Если запас недостаточен для удовлетворения недельного спроса, спрос удовлетворяется, насколько это возможно. Фиксируется число нереализованных продаж;

– определяется, снизился ли запас до точки восстановления (в примере – 120000 килограммов). Если да, то при неожидании поступления заказа, сделанного ранее, делается заказ.

Для генерации случайных чисел воспользовались формулой = СЛУЧМЕЖДУ(1; 180), результаты были зафиксированы, так как эти числа могут изменяться со временем. Для определения спроса в зависимости от случайного числа воспользовались функцией ЕСЛИ().

Формула для определения спроса имеет вид

=ЕСЛИ(D80<=$I$53;$B$53;ЕСЛИ(D80<=$I$54;$B$54;ЕСЛИ(D80<=$I$55;$B$55;ЕСЛИ(D80<=$I$56;$B$56;ЕСЛИ(D80<=$I$57;$B$57;ЕСЛИ(D80<=$I$58;$B$58;ЕСЛИ(D80<=$I$59;$B$59;ЕСЛИ(D80<=$I$60;$B$60;ЕСЛИ(D80<=$I$61;$B$61;ЕСЛИ(D80<=$I$62;$B$62;ЕСЛИ(D80<=$I$63;$B$63;ЕСЛИ(D80<=$I$64;$B$64;ЕСЛИ(D80<=$I$65;$B$65;ЕСЛИ(D80<=$I$66;$B$66;ЕСЛИ(D80<=$I$67;$B$67))))))))))))))).

Формула для определения сроков доставки имеет вид

=ЕСЛИ(J80<=$I$72;$C$72;ЕСЛИ(J80<=$I$73;$C$73;ЕСЛИ(J80<=$I$74;$C$74;ЕСЛИ(J80<=$I$75;$C$75;)))).

Также руководство компании поставило условие, что программа для имитационной модели должна быть разработана на базе MS Excel. Для выполнения задания были использованы надстройки Excel, пакет анализа – Visual Basic for Applications.

Visual Basic for Applications – объектно ориентированный язык программирования, который базируется на командах и синтаксисе языка Visual Basic. Имитационную модель методом Монте Карло решено было автоматизировать в среде VBA для MS Excel.

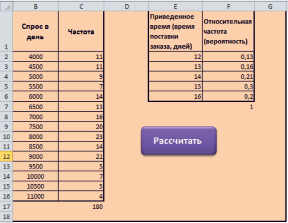

Входными данными для выполнения первого макроса являлись частоты спроса на микрокальцит, а также изменения интервала времени между подачей заказа и осуществлением поставок (рис. 2). Данный макрос предназначен для получения параметров стохастической переменной объема спроса, а также параметров стохастической переменной времени спроса. Необходимо назначить макросу объект «Рассчитать», как показано на рис. 2.

Рис. 2. Первая форма пользователя (макрос 1)

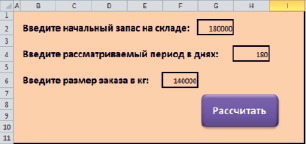

Входными данными для второго макроса являются максимальная вместимость склада (начальный запас на складе), рассматриваемый период, а также размеры заказов (рис. 3). После того, как пользователь активирует все макросы, получается итоговая таблица.

Рис. 3. Вторая форма пользователя (макрос 2)

Благодаря данной таблице, делают вывод о том, какие за изучаемый период в 180 дней компания понесла потери продаж и в каком размере, сколько раз на конец дня склады были пустыми, не было ли затоваривания сырья на складе, и не пустовали ли склады, сколько раз компания совершала заказ.

В работе был рассмотрен случай: на складе компании «Пирамида» находится 180 тонн микрокальцита. В среднем каждый день запрашивается 8 тонн. Стандартное отклонение равно 2. Как только запас компании падает до или ниже уровня точки восстановления, равной 120 тоннам, делается заказ.

Для того чтобы найти рациональное решение, нужно было построить GPSS-модель. В модели была рассмотрена возможность двух случайных переменных: ежедневные потери от несделанных покупок и число единиц, имеющихся в наличии. Построенная модель состоит из двух раздельных сегментов:

– первый сегмент имитирует общий запрос и потери покупок в рассматриваемый день;

– второй сегмент – «Учетчик» (инвентаризация) – занимается наблюдением за наличием запасов на складе и вызывает заказ на увеличение запасов только в том случае, когда наличный запас равен или ниже уровня точки восстановления и не ожидается прибытие ранее заказанного товара.

Наряду с удовлетворением большинства запросов на протяжении дня формируется общий запрос на весь день при помощи транзакта, использующегося в модели ежедневно. Данный общий запрос, помещенный в первый параметр транзакта, сравнивается затем в режиме условного перехода с сохраняемой величиной STOCK, затем, чтобы определить, возможно ли удовлетворить требования за день.

Если можно, то изменяется значение STOCK и в таблицы записываются необходимые данные, и тогда транзакт покидает модель. Если же дневной запрос превосходит значение STOCK, то тогда транзакт из блока TEST передается на вычисление потерь покупок и устанавливает значение STOCK равным нулю. В дальнейшем он записывает данные в таблицы и покидает модель.

Таблиц определений

|

Элементы GPSS |

Назначение |

|

Транзакты: 1-й сегмент модели 2-й сегмент модели |

Продавец: Р1 – общий запрос в рассматриваемый день Р2 – потери покупок за рассматриваемый день Учетчик |

|

Функции: LTIME SNORM |

Функция, описывающая распределение приведенного времени Функция, описывающая нормированное нормальное распределение |

|

Сохраняемые величины: ROP ROQ STOCK |

Точка восстановления Число восстановлений Наличный запас |

|

Таблицы: LOSES STOCK |

Таблица, используемая для оценки распределения дневных потерь покупок Таблица, используемая для оценки распределения наличного запаса |

|

Переменные: DMND LOST |

Переменная, величина которой равна общему запросу в рассматриваемый день Переменная, величина которой равна количеству потерь покупок за рассматриваемый день |

Два этих сегмента связаны одной единственной сохраняемой величиной STOCK, которая, в свою очередь, равна настоящему наличному запасу.

Во втором сегменте инвентаризации перед блоком TEST, действующим в режиме отказа, расположен один транзакт – учетчик, находящийся в режиме ожидания до того, пока величина STOCK не будет равна точке восстановления или не будет ниже точки восстановления. Блок TEST описывает условие, которое проверяет при входе транзакта и определяет направление дальнейшего движения транзакта. Сама же точка восстановления находится в сохраняемой величине ROP. По завершении приведенного времени транзакт-учетчик покидает блок ADVANCE и меняет значение STOCK, прибавляя к нему количество восстановления, находящегося в сохраняемой величине ROQ.

Затем учетчик принимает исходное положение для продолжения фиксации наличного запаса.

Транзакт, находящийся в сегменте запроса, имеет более высокий приоритет, чем транзакт, находящийся в сегменте инвентаризации. Данное отличие в приоритетах предназначено для того, чтобы удовлетворить условию, что увеличение запаса происходит всегда в конце рабочего дня. Пусть заказ запланирован на 60-й день моделирования.

Порядок размещений в цепь следующих событий означает, что после перемещения в цепь настоящих событий сегмент-учетчик находился бы перед транзактом сегмента запроса, если бы они имели одинаковый приоритет.

Для дальнейшей работы необходимо построить таблицу определений, в которой нужно указывать транзакты, функции, сохраняемые величины, таблицы, а также введенные нами переменные (таблица).

Следующим этапом являлось графическое построение блок-схемы. В блок-схеме было учтено, что в модели применяется один блок TEST в двух режимах, первый – в режиме условной передачи, другой – в режиме отказа. Также было учтено, что два сегмента модели связываются друг с другом при помощи сохраняемой величины STOCK.

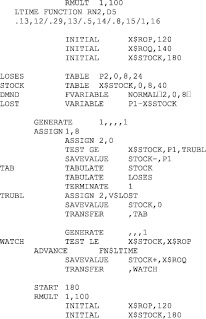

Модель существенно зависит от внешних факторов. Двумя источниками случайностей являются дневной запрос и приведенное время. Каждое соответствующее распределение представлено функцией Real=NORMAL (RNj, m, s). В свою очередь, у каждой функции в качестве аргумента свой датчик случайных чисел, что представлено на рис. 4.

Рис. 4. Код программы в GPSS

На рис. 5 показаны таблицы дневных потерь и наличного запаса, полученные при моделировании для точки восстановления, равной 120 тоннам. Число входов в каждую таблицу равно 180, по восьми в каждый день. В среднем каждый день терялось 0,156 покупок (среднее значение таблицы LOSES).

Рис. 5. Результаты работы программы в GPSS

Заключение

Было доказано, что использование какой-либо системы управления запасами может зависеть от следующих ситуаций:

– система с неизменным уровнем запасов на складе является более преимущественной тогда, когда поставка сырья происходит в заранее определенные сроки;

– система управления запасами с установленным размером заказа используется в тех случаях, когда необходимо моментально предпринимать меры на изменение продаж.

За 180 имитируемых дней эта величина составила 28 тонн потерь. В 97,78 % дней потерь не было. Из таблицы STOCK видно, что наличный запас распределен равномерно между 0 и 176. Средний наличный запас составил 76,867 т. Примерно в 3,33 % случаев наличный запас в конце дня был нулевым, при этом не учитывались возможности прибытия пополнения в конце этого дня.

Планирование дает возможность оптимально воспользоваться ресурсами, добиться получения от поставщиков максимально выгодных условий.

Для устранения недостатков работы предприятия было проведено построение вероятностных распределений для возможных значений выходной стохастической переменной при случайном изменении входных стохастических переменных. Для автоматизации построения данной имитационной модели был использован пакет анализа VBA для MS Excel. При помощи макросов был упрощен процесс создания имитационной модели. При каждом запуске программы ответы могут отличаться друг от друга, что не противоречит методу и наблюдаемым данным.

В модели была рассмотрена возможность двух случайных переменных: ежедневные потери от несделанных покупок и число единиц, имеющихся в наличии. Результатами явились предполагаемые данные о дневных потерях и наличном запасе. В среднем, каждый день терялось 0,156 покупок, за весь имитируемый период это составило 28 тонн. Средний наличный запас составил 76, 867 т.

Рационально подобранное управление запасами помогло достичь предприятию высоких показателей в финансово-хозяйственной деятельности, устоять в тяжелых условиях рыночной экономики.