Основным назначением процессов прессования порошков является создание порошкового тела с максимально равномерным распределением свойств по объёму. Процедуры последующей или одновременно протекающей высокотемпературной консолидации такого материала (свободное спекание или спекание под давлением в различных вариантах горячего прессования) будут проходить с равномерной по объёму усадкой. Для получения повышенных эксплуатационных характеристик керамического изделия, в общем случае, следует стремиться к минимизации остаточной пористости, ограничению роста зёрен при спекании и к сохранению фазового состава материала [6]. Указанные характеристики, как правило, существенно зависят от условий прессования порошков. Однако перечисленные общие рекомендации, в основном, носят качественный характер и не отражают зачастую наблюдаемую на практике экстремальную связь между структурными и физическими характеристиками спечённых порошковых изделий и конкретными режимами их консолидации с использованием различных методов (холодное и горячее прессование) и приёмов внешнего энергетического воздействия на этот процесс (ультразвуковое воздействие, электроимпульсное плазменное спекание и т.п.). Даже высокая плотность компактов некоторых порошков (например, порошка диоксида циркония), достигаемая на стадии их прессования, не обязательно приводит к консолидации беспористой керамики, а для получения изделий с повышенными прочностными характеристиками предельные давления прессования не для всех материалов являются оптимальными. Таким образом, общей устойчивой закономерной связи между свойствами порошкового тела и керамики, консолидированной из него различными методами, выявить не удавалось.

Причиной указанной проблемы, по нашему мнению, может быть отсутствие аппарата описания межчастичного состояния любого порошкового тела (ПТ), достигаемого на стадии его уплотнения под внешним воздействием (нагрузка, нагрев, колебания и пр.), с использованием единых количественных критериев. Представляет интерес рассмотрение эффектов влияния условий получения компактов (режимов прессования и внешнего воздействия) на физические, структурные и механические характеристики консолидированной из них керамики посредством сопоставления универсальных характеристик межчастичного взаимодействия и напряжённо-деформированного состояния в ПТ.

Результаты исследования и их обсуждение

Такие характеристики могут быть выявлены в рамках разработанной ранее механистической модели [1] при описании кривых уплотнения порошковых материалов безразмерной формой логарифмического уравнения прессования:

, (1)

, (1)

где ρ – относительная плотность ПТ;

P – относительное давление прессования, равное отношению текущего давления прессования Pпр к критическому давлению Pкр, при котором достигается теоретическая плотность ПТ (P = Pпр/Pкр);

b – постоянный коэффициент, отражающий интенсивность уплотнения ПТ во всём диапазоне давлений прессования.

Применение этого уравнения для описания кривых уплотнения с циклическими разгрузками, выполняемыми для выявления обратимой (упругой) составляющей процесса уплотнения по методике [4], позволяет получить простое соотношение для модуля E сопротивления сжатию ПТ:

(2)

(2)

Индекс «пт» относится к абсолютным величинам плотности и модуля упругости порошкового тела; индекс «0» – к этим величинам для беспористого материала.

Между тем, теоретически показано и экспериментально подтверждено, что относительная величина модуля продольной упругости (Eпт/E0) порошкового тела зависит от его относительной плотности и коэффициента связности Z порошковой системы контактирующих частиц [2, 3]:

(3)

(3)

В общем случае (для любых пористых тел), от коэффициента связности напрямую зависят прочность, тепло- и электропроводность, скорость звука и др. Исследованию коэффициента связности посвящено множество научных работ (см., например, [2, 3]). Большинство методов определения Z являются косвенными и основаны на непосредственном экспериментальном измерении зависимых от него свойств. В частности, относительная электропроводность пористого материала считается прямо пропорциональной величине его коэффициента связности [5]. Техника проведения таких экспериментов и подготовки образцов сложна, а сами измерения требуют учёта и компенсации посторонних факторов влияния (температура, влажность и пр.). Однако с учётом (2), на основе соотношения (3) коэффициент связности порошковой системы можно отождествить величине относительного давления прессования, при котором было отпрессовано порошковое тело:

(4)

(4)

Данное значение коэффициента связности имеет извлечённая из пресс-формы прессовка, то есть уже после того, как обратимая составляющая уплотнения реализовалась в эффектах упругого последействия. На основе приведённых рассуждений с привлечением (1) можно записать выражение зависимости коэффициента связности порошкового тела от его относительной плотности и постоянного коэффициента безразмерного логарифмического уравнения прессования:

(5)

(5)

Исходя из (5), коэффициент связности Z в некотором приближении можно использовать в качестве эквивалента и синонима величины относительного давления прессования P. Таким образом, экспериментальное построение кривой уплотнения порошкового материала и её аппроксимация предложенной формой уравнения прессования с нахождением его постоянных коэффициентов b и/или Pкр позволяют определить величину коэффициента связности Z, отражающую межчастичное и упруго-пластическое состояние прессовки любой плотности в любой точке актуального диапазона давлений прессования. На основе полученной величины Z порошков различных составов можно провести анализ зависимости от неё различных структурных и физических характеристик спечённой из них керамики. Для анализируемых материалов простое сопоставление свойств керамики c давлением прессования не позволяет выявить однозначную связь и заставляет делать лишь ограниченные выводы по оптимальным режимам компактирования.

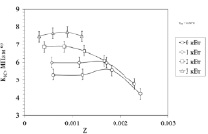

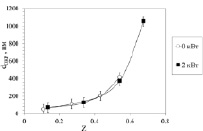

В частности, представление зависимости размера зерна керамики, спечённой из порошка иттрий-стабилизированного диоксида циркония (3Y-ZrO2) от абсолютного давления его прессования под действием ультразвуковых колебаний (рис. 1, а) не поддаётся однозначной интерпретации. Однако анализ этой зависимости от величины относительного давления прессования (рис. 1, б) позволяет заключить, что различными сочетаниями условий и режимов уплотнения в прессовках этого материала может быть достигнуто такое состояние межчастичных контактов (коэффициент связности Z ≈ 0,0012), которое приводит к спеканию керамики с минимальным размером зерна. При этом повышение мощности ультразвукового воздействия (УЗВ) на прессуемый порошок приводит к дополнительному ограничению роста зёрен (на 30 %) за счёт изменения реологических свойств ПТ и величины критического давления, от которого зависит относительное давление прессования и коэффициент связности Z.

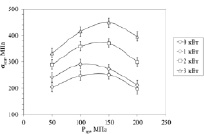

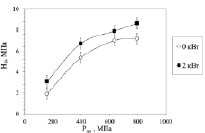

Зависимости микротвёрдости (по Виккерсу) повторяют отмеченные выше тенденции влияния режимов и условий прессования (рис. 2, а), а также подтверждают наличие оптимального состояния прессовки перед спеканием для ограничения роста зёрен и обусловленного им повышения твёрдости на 20 % (рис. 2, б). Максимальные значения этой характеристики для различных уровней мощности УЗВ могут быть достигнуты при различных абсолютных давлениях прессования, однако все эти максимумы расположены в одной области значений относительного давления прессования (коэффициента связности Z порошкового тела), совпадающей с аналогичными оптимумами для минимальных размеров зёрен и ОКР.

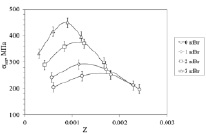

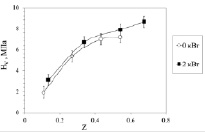

Зависимости величины коэффициента интенсивности напряжений KIC от абсолютного давления прессования носят менее выраженный экстремальный характер (рис. 3, а), позволяют выявить общую тенденцию повышения трещиностойкости с увеличением мощности УЗВ, однако не дают представлений о причинах неоднозначного влияния колебаний при различных давлениях.

а) б)

Рис. 1. Средний размер зерна керамики 3Y-ZrO2 в зависимости от абсолютного (а) и относительного (б) давления прессования при различных уровнях мощности УЗВ

а) б)

Рис. 2. Микротвёрдость керамики 3Y-ZrO2 в зависимости от абсолютного (а) и относительного (б) давления прессования при УЗВ различной мощности

а) б)

Рис. 3. Зависимость коэффициента интенсивности напряжений керамики 3Y-ZrO2 от абсолютного (а) и относительного (б) давления прессования при различных уровнях мощности УЗВ

В координатах относительного давления прессования кривые выстраивают общую тенденцию (рис. 3, б). При низких значениях относительного давления прессования HV имеет минимальный уровень, а величины KIC повышаются с увеличением мощности УЗВ. При высоких значениях относительного давления KIC показывает одинаковую для всех уровней мощности УЗВ тенденцию к снижению, выстроенную в единую линию.

Выводы

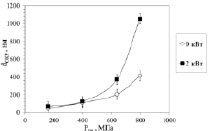

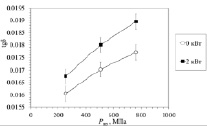

Таким образом, для получения материала на основе данного состава с оптимальным сочетанием твёрдости и трещиностойкости целесообразно при максимальной мощности УЗВ привести состояние межчастичных контактов к значению коэффициента связности (относительного давления прессования) около Z ≈ 0,001. Поведение зависимостей прочности керамики при изгибе подтверждает наличие в указанной области оптимального значения Z (рис. 4).

а) б)

Рис. 4. Зависимость предела прочности керамики 3Y-ZrO2 при изгибе от абсолютного (а) и относительного (б) давления прессования при различных уровнях мощности УЗВ

а) б)

в) г)

Рис. 5. Зависимость размеров ОКР (а, б) и микротвёрдости (в, г) прессовок из порошка меди от величин абсолютного (а, в) и относительного (б, г) давления прессования при различных уровнях мощности УЗВ

Выявленные закономерности носят универсальный характер для порошковых материалов различного состава. В частности, аналогичное упорядочивающее выстраивание зависимостей от величины относительного давления прессования и коэффициента связности прессовок, которое позволяет более обосновано делать выводы по оптимизации режимов консолидации, показали металлические порошки, в частности, ультрадисперсный порошок меди (рис. 5), УЗ-прессование которого увеличивает коэффициент связности его частиц, что приводит к увеличению размеров ОКР и к повышению микротвёрдости. Последнее обусловлено упруго-пластическим эффектом увеличения под действием УЗ-колебаний плотности дислокаций (наклёп).

При существенно отличающемся характере влияния аналогичные выводы о связи некоторых электрофизических характеристик с состоянием порошкового тела перед спеканием следуют из анализа свойств керамик других составов (рис. 6).

а) б)

в) г)

д) е)

Рис. 6. Зависимости тангенса угла диэлектрических потерь керамики составов 3Y-ZrO2 (а, б), Al2O3 (в, г) и титаната бария-стронция (д, е) от величин абсолютного (а, в, д) и относительного (б, г, е) давления прессования при различных уровнях мощности УЗВ

Заключение

На основании представленных исследований можно заключить, что для различных порошковых материалов существует, может быть выявлена и эффективно использована для оптимизации технологических режимов устойчивая корреляция между коэффициентом связности уплотняемой порошковой среды и физическими характеристиками спечённой из неё керамики. С использованием выявленных закономерностей нами проведена оптимизация режимов получения высококачественной керамики на основе различных составов, включая тугоплавкие и сверхтвёрдые соединения (карбиды кремния и бора, порошки твёрдого сплава и т.п.).

Работа выполнена в рамках гранта РФФИ – проект № 16-08-00831.