Параллельный манипулятор с гибкими связями представляет собой особый тип кинематической структуры, состоящей в основном из рабочего органа, соединенного с неподвижной базовой платформой с помощью кабелей [3]. Изменяя длину кабелей, можно контролировать положение рабочего органа. Параллельные кабельные манипуляторы имеют ряд преимуществ по сравнению с традиционными роботами, использующими жесткие связи. Одним из главных преимуществ является масштабируемость. Так как барабаны могут наматывать и хранить кабели большой длины, то это позволяет строить параллельные кабельные манипуляторы с рабочей областью в диапазоне от нескольких десятков сантиметров до нескольких десятков метров и более [4].Обладая такими полезными качествами, как большое рабочее пространство, большая перемещаемая масса, быстрое развертывание, кабельные манипуляторы широко используются во многих роботизированных системах, например, роботизированные краны [5] или автоматизированные строительные системы [6],тактильные системы с обратной связью [7] и др. Точное управление положением рабочего органа в таких механизмах является сложной задачей из-за множества факторов.

Цель исследования

В данной работе исследуется влияние на точность позиционирования такого конструктивного параметра параллельного манипулятора, как радиус ролика, через который пропущены кабели для крепления рабочего органа (схвата).

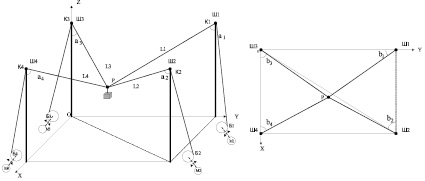

Проанализируем структуру манипулятора, рассмотренную в [1]. Кинематическая схема подобного манипулятора представлена на рис. 1. Манипулятор состоит из четырех колонн, четырех тросов, которые одним из концов соединены в точке крепления груза P; вторые концы тросов пропущены через ролики Ш1, Ш2, Ш3, Ш4 и закреплены на колоннах К1-К4, зафиксированы на барабанах Б1, Б2, Б3, Б4 соответственно. Изменение положения точки крепления груза происходит за счет изменения длин тросов при вращении барабанов мотор-редукторами М1, М2, М3, М4.

Рис. 1. Кинематическая схема манипулятора на основе гибких звеньев

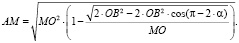

На рис. 2 представлена система подвеса груза, на котором показано влияние радиуса ролика на длину кабеля. Для подъема максимально допустимого веса груза необходимо проверить величину нагрузки на каждую опору.

Опорные ролики высокой грузоподъемности представляют собой в основном игольчатые подшипники или подшипники с цилиндрическими роликами с толстостенными наружными кольцами. Они могут воспринимать большую нагрузку по сравнению с опорными роликами на базе шарикоподшипников, но не могут работать с такими высокими скоростями. Ролики нельзя нагревать или промывать перед монтажом. При небольших нагрузках, низких скоростях и в чистых условиях эти ролики не требуют обслуживания. Однако если они подвергаются воздействию влаги или твердых загрязнений, или если они работают длительное время с высокой скоростью или при температурах свыше 70 °С, их следует периодически смазывать. Для того, чтобы операция смазки была проста и надежна, внутренние кольца всех опорных роликов имеют смазочное отверстие.

Выпускаются несколько типов опорных роликов. Они отличаются друг от друга главным образом способностью воспринимать осевую нагрузку (осевое направление). Опорные ролики без осевого направления требуют наличия направляющих поверхностей на сопряженных деталях, которые могут служить направляющими для наружных колец или для наружных колец в сборе с игольчатыми роликами и сепаратором.

Исходя из этого, выбирается тип ролика. В таблице приведены характеристики ролика в зависимости от веса груза [3].

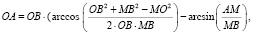

Используя известные методы аналитической геометрии, определим абсолютную длину кабеля с учетом вносимых изменений на длину кабеля радиусом ролика в соответствии с формулами (1):

(1)

(1)

При стремлении радиуса ролика к нулю длина троса равна

L = MO,

где α – зенитный угол,

OB – радиус ролика,

MB – расстояние от центра ролика до точки крепления груза,

AM – касательная прямая к окружности ролика,

OA – длина троса, расположенного на ролике,

MO – длина троса без учета ролика,

L – длина троса c учетом ролика (OB),

Видно, что, чем меньше радиус, тем меньше погрешность.

Параметры роликов грузоподъемностью 500/1000/1600/3200/5000 кг

|

Г/п (т) |

Диаметр каната (мм) |

Диаметр ролика (мм) |

Масса (кг) |

|

0,5 |

7,7 |

71 |

1,8 |

|

1 |

11,0 |

85 |

3,3 |

|

2 |

14,0 |

112 |

6,0 |

|

3,2 |

15,5 |

132 |

10,5 |

|

5 |

18,5 |

160 |

19,0 |

|

10 |

24,5 |

240 |

50,5 |

|

20 |

35,0 |

355 |

162,2 |

В качестве примера примем, что расчетная конструкция манипулятора обладает следующими параметрами: размеры рабочего пространства 100х100х10 м, грузоподъемность манипулятора 20 т. Тогда в соответствии с таблицей, выбираем диаметр ролика 355 мм.

Рис. 2. Геометрическое представление подвеса груза

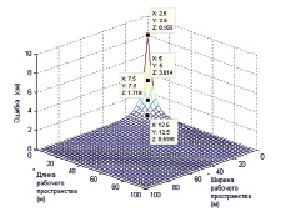

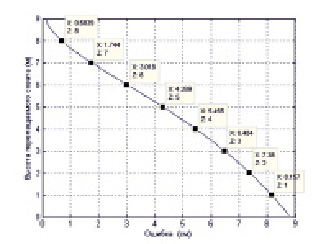

Моделирование в среде Matlab проведено по уравнению 1 при следующих конструктивных параметрах манипулятора: вертикальные колонны установлены в точках Ш1 (100; 0; 10), Ш2 (100; 100; 10), Ш3 (0; 0; 10), Ш4 (0; 100; 10), диаметр роликов составляет 0,355. Результаты моделирования представлены на рисунках ниже.

Рис. 3. Определение максимальной ошибки при перемещении схвата в плоскости XOY на высоте 5 метров, с учетом радиуса ролика

Рис. 4. Определение максимальной ошибки при перемещении схвата по оси OZ, с учетом радиуса ролика

На рис. 3 представлена максимальная ошибка при перемещении схвата по заданной траектории в плоскости XOY на высоте 5 метров, с учетом радиуса ролика.

На рис. 4 представлена максимальная ошибка при перемещении схвата по оси OZ, с учетом радиуса ролика.

Анализ результатов, полученных в ходе моделирования, позволил выявить области, в которых ошибка достигает своих максимальных значений. В центре области перемещения схвата ошибка позиционирования, вводимая присутствием ролика, минимальна и увеличивается по мере приближения к колонам в соответствии с выражением 1. Как видно из рис. 4, ошибка у основания колонны уменьшается при увеличении высоты перемещаемого схвата.

На основании полученных данных для повышения точности позиционирования схвата вблизи границ зоны обслуживания в систему планирования перемещения можно ввести дополнительную корректирующую поправку, величина которой определяется по методике, предложенной в данной работе.