Одной из актуальнейших современных проблем горно-промышленного комплекса являются повышение эффективности дезинтеграции геоматериалов, разработка надежного и эффективного дробильно-измельчительного оборудования с целью существенного повышения его технологической эффективности, снижения металлоемкости и энергоемкости. Затраты, связанные с процессами дробления и измельчения минерального сырья, составляют одну из основных расходных статей горнодобывающих предприятий. Высокие затраты определяются огромными объемами перерабатываемых материалов, низкой эффективностью работы устройств [2].

Существующий парк мельниц для измельчения минерального сырья реализуют такие общеизвестные способы механического разрушения частиц, как резание, истирание, раздавливание, удар, cреди которых наиболее эффективным является ударный способ. Многообразие физико-механических свойств перерабатываемого минерального сырья с учетом структурных и текстурных особенностей и, в особенности, характера вкрапленности полезных компонентов предполагает широкий диапазон конструкций применяемых измельчительных аппаратов с реализацией различных сочетаний комбинированных способов механических воздействий для разрушения геоматериалов.

Однако большинство существующих измельчительных аппаратов реализуют ограниченные одноактные механические воздействия на разрушаемый геоматериал, которые не согласуются с физикой разрушения геоматериалов, связанной с последовательными процессами образования первоначальных дефектов, развитием системы трещин от начальных до магистральных, вплоть до нарушения целостности единичных зерен.

Также одной из основных задач процессов измельчения является раскрытие полезных компонентов, т.е. селективность разрушения неоднородных частиц по избирательности раскрытия одних компонентов по сравнению с другими [1].

В настоящее время большинство применяемого дробильно-измельчительного оборудования в своих конструктивных решениях реализуют ограниченные одноактные механические воздействия, недостаточные для эффективного разрушения геоматериала. В данной выполненной работе решаются задачи повышения технологической эффективности дробления и измельчения. Повышение эффективности процессов дробления и измельчения происходит за счет конструктивного решения в разработанных аппаратах, а также за счет использования многократных динамических воздействий на разрушаемый материал.

В большинстве существующих ударных мельниц заложен механизм одно-, двухактных динамических воздействий. Для наиболее эффективного измельчения геоматериала и обеспечения полноты раскрытия полезных компонентов, необходимо обеспечить многократное динамическое воздействие на разрушаемый геоматериал [10].

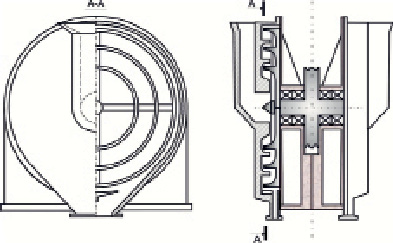

В лаборатории ОПИ ИГДС СО РАН разработаны несколько измельчительных аппаратов, основанных на многократном динамическом воздействии с разной конструкцией активаторов (со ступенчатым, конусным и дисковым активаторами). Конструктивные особенности центробежных мельниц показаны на рис. 1, изобретения защищены патентами РФ [6, 7, 9].

Сравнительными лабораторными экспериментальными исследованиями по измельчению рудных геоматериалов центробежными мельницами со ступенчатым, дисковыми конусными активаторами установлено, что наилучшие условия сообщения импульсов частицам для достижения высоких результатов их измельчения достигаются при ступенчатой форме активатора.

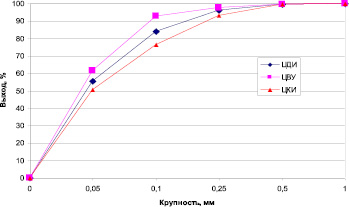

Результаты измельчения оловянного концентрата с исходной крупностью – 2,5 + 1 мм в опытных лабораторных мельницах со ступенчатым (ЦМВУ), дисковым (ЦДИ) и конусным (ЦКИ) активаторами с одинаковым диаметром на нижнем основании 250 мм при одних и тех же значениях скоростей вращения верхнего и нижнего рабочих органов (рис. 2) показывают, что наилучшие показатели по эффективности измельчения у ЦМВУ по сравнению с ЦДИ и ЦКИ [5].

В ходе экспериментальных исследований на лабораторной мельнице со ступенчатым активатором с разным количеством ступеней было установлено, что наиболее высокий показатель эффективности измельчения оказался у трёхступенчатого варианта центробежного активатора при скорости вращения верхнего рабочего органа 2000 об/мин и нижнего 5000 об/мин. Ступенчатая форма активатора позволяет фиксированно придавать измельчаемым частицам необходимый уровень возрастающего импульса по мере перемещения их в рабочей камере мельницы к периферийной разгрузке.

а)

а)  б)

б)  в)

в)

Рис. 1. а) со ступенчатыми; б) с конусными; в) с дисковыми рабочими органами

Рис. 2. Сравнительные суммарные гранулометрические характеристики продуктов дезинтеграции в мельницах с разной формой активаторов

Рис. 3. Центробежная мельница встречного удара (ЦМВУ-800):

– Производительность 6 т/ч

– Мощность 2х3,5 = 7 кВт

– Исходная крупность материала – 5…10 мм

– Масса 900 кг

При такой форме активатора достигаются необходимые условия для постоянного циркулирования частиц на уровне каждой ступени и компенсации потерь инерции частиц, находящихся в процессе взаимодействия частиц друг с другом в режиме самоизмельчения в рабочей камере мельницы.

Последовательно были изготовлены лабораторный и полупромышленный варианты центробежной ступенчатой мельницы.

Во время полевых испытаний полупромышленного варианта ЦМВУ-800 показал высокую эффективность разрушения. Общий вид мельницы представлен на рис. 3.

Работа мельницы сопровождается выделением большого количества тонкодисперсной пыли. В результате измельчения потери в массе руды в виде неулавливаемой тонкодисперсной пыли крупностью менее 20 микрон составляют до 20 %. Наиболее характерными оказались результаты измельчения одних и тех же рудных частиц разной исходной крупности.

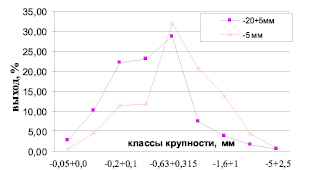

Грансостав продуктов измельчения руды крупностью – 5 мм и – 20 + 5 мм без учета потерь материала с тонкодисперсным материалом приведен на рис. 4 в виде распределения материала по классам крупности.

Из рис. 4 видно, что при измельчении материала – 20 + 5 мм эффективность измельчения выше, чем при измельчении материала крупностью – 5 мм.

Таким образом, наиболее эффективная работа мельницы может быть обеспечена в укрупненном питании, и в принципе ступенчатая мельница вполне может сочетать два процесса: мелкое дробление и эффективное измельчение. В этом состоит принципиальное различие от мельниц мокрого шарового измельчения.

Также при экспериментальных работах на промышленном образце центробежной мельницы ЦМВУ-800 была установлена зависимость эффективности измельчения от исходной загрузки мельницы. Проведенными исследованиями по определению зависимости выхода контрольного класса крупности от производительности мельницы при измельчении в центробежной мельнице ЦМВУ-800 золотосодержащих руд крупностью – 12 + 5 мм установлено, что максимальный выход контрольного класса – 0,1 мм наблюдается при производительности от 4 до 6 т/ч [3].

Эффективность измельчения в данной центробежной мельнице в целом по выходу мелких фракций сопоставима с результатами измельчения руды в шаровой мельнице, без учета циркулирующей нагрузки на шаровую мельницу, которая составляет не менее 100 %. При этом энергоемкость центробежного измельчителя меньше на порядок, чем у шаровых мельниц, а по удельному весу аппарата (металлоемкости на единицу производительности) – на два порядка [4].

При полевых испытаниях полупромышленного варианта ЦМВУ-800 также выявили ряд следующих недостатков:

– работа измельчителя сопровождается выделением большого количества тонкодисперсной пыли. В результате измельчения потери в массе руды в виде неулавливаемой тонкодисперсной пыли крупностью менее 20 микрон составляют до 20 %;

– напрессование и накопление частиц на поверхности верхнего рабочего органа, в результате чего снижается эффективность измельчения.

Для устранения данных недостатков и усовершенствования процессов эффективного измельчения геоматериалов предлагается разработка и проектирование нового центробежного вертикального измельчителя ЦВИ рис. 5 [8], особенностью которого является возможность управления процессом измельчения в режиме многократных динамических воздействий, что достигается за счет вертикального расположения рабочих органов при создании режима воздушного затвора (исключение выброса не до измельчённых материалов из рабочей камеры измельчителя). А симметричное расположение рабочих камер измельчителя позволяет спроектировать сбалансированную механическую схему привода.

Придание вогнутой овальной формы ступеням рабочего органа позволяет сбрасывать зернистую часть измельчаемого материала на поверхность рабочего органа, где в результате полученной скорости и траектории полета частицы начинают интенсивно вращаться и окатываться вдоль поверхности. Частицы продвигаются дальше при помощи радиальных ребер, наиболее инерционная часть под действием силы тяжести будет выпадать на внутреннюю поверхность отбойного кольца. Таким образом, траектория движения крупнозернистых частиц будет зациклена в рабочей зоне отдельно взятой ступени. Разгрузка продуктов измельчения происходит за счет потери инерции при уменьшении их физических размеров.

Размельченный материал, потеряв массу и инерцию, своевременно выносится из рабочего пространства измельчителя со ступени на ступень, через кромку ступени рабочего диска воздушным потоком, образующимся вращением рабочего органа.

Рис. 4. Сравнительная гранулометрическая характеристика продуктов измельчения классов крупности – 20 + 5 мм и – 5 мм

Рис. 5. Конструкция центробежного вертикального измельчителя

Конструктивная особенность нового класса центробежных измельчителей заключается в реализации возможности сообщения многократных динамических воздействий по ходу перемещения частиц в рабочей зоне дезинтеграции. При этом сохранение эффекта разрушения геоматериалов по мере последовательного сокращения крупности (потери массы) достигается соответствующим увеличением скорости взаимодействия частиц с поверхностью рабочих органов.

В целом применение новых измельчителей сухого многократного динамического воздействия позволит существенно повысить эффективность схем рудоподготовки различного минерального сырья.

Основные преимущества предложенных конструкций центробежных ударных мельниц заключаются в энерго- и металлоемкости, устойчивости работы.

Полученные результаты показывают возможность эффективного использования центробежных мельниц многократного динамического воздействия в технологических схемах рудоподготовки, составляющих конкуренцию с традиционным «мокрым» измельчением в шаровых мельницах.