Нефтедобыча охарактеризована высоким уровнем энергоемкости: расходы на электроэнергию составляют до 50 %, в связи с чем повышение энергоэффективности является актуальной задачей. Использование автоматизированных систем позволяет эффективно, с заданной степенью точности, осуществить управление энергетической эффективностью насосных станций предприятия ООО «ЛУКОЙЛ-ПЕРМЬ» [1, 4, 5]. В подавляющем большинстве систем реальные нагрузки агрегатов оказываются ниже их номинальной мощности. И чем больше эта разница, тем большие потери возникают в этом оборудовании. Таким образом, довольно остро встает вопрос регулирования производительности оборудования, что, в свою очередь, позволит повысить энергоэффективность электрооборудования.

Задача повышения энергетической эффективности является сложной технической и инженерной задачей, которая требует разностороннего рассмотрения и разработки новых подходов к ее реализации.

В качестве объекта данного исследования выступала дожимная насосная станция ДНС-1214 «Южный Юрчук» ООО «ЛУКОЙЛ-ПЕРМЬ». Производительность дожимной насосной станции (ДНС) на март 2015 г. составляет по жидкости – 221,6 тыс. м3/год, по нефти – 163,8 тыс. т/год, по нефтяному газу – 10,2 млн м3/год. Жидкость, поступающая на ДНС-1214 «Южный-Юрчук», по состоянию на март 2015 г. содержит до 13 % воды.

Методика анализа энергоэффективности электроприводов ДНС

Основными потребителями электрической энергии в любой насосной станции являются электродвигатели. Главная цель повышения энергетической эффективности – это снижение потерь в двигателях. В подавляющем большинстве для привода насосных агрегатов используются асинхронные двигатели, так как они просты в эксплуатации, имеют простую конструкцию, относительно низкую стоимость, небольшие габариты и массу. Существенным недостатком таких двигателей является невозможность плавного изменения скорости вращения простыми средствами и высокие пусковые токи. В большинстве систем нагрузки на рабочие агрегаты часто ниже номинальных, поэтому без регулирования производительности насосов не обойтись. Отсюда вытекает проблема регулирования – снижение производительности насоса сопровождается уменьшением полезной мощности, то есть дополнительными потерями [2, 3, 8, 9].

Для анализа энергоэффективности насосов предлагается рассмотреть следующие показатели их функционирования:

– подача;

– напор;

– КПД.

Наибольшая эффективность насоса обеспечивается при оптимальном режиме работы.

В настоящее время существует несколько способов повышения энергоэффективности, которые приведены в табл. 1 [9].

Таблица 1

Методы повышения энергоэффективности насосов

|

Метод |

Доля экономии электроэнергии, % |

|

Замена старых насосов на более современные |

1–2 |

|

Замена электродвигателей |

1–3 |

|

Подрезка рабочего колеса |

10–20 |

|

Снижение частоты вращения |

5–40 |

|

Каскадное регулирование |

10–30 |

|

Частотный преобразователь |

10–60 |

Разработка любых энергосберегающих мероприятий должна начинаться с анализа объекта исследования и его энергетических характеристик. Поэтому стоит отдельно остановиться на этом этапе и рассмотреть его более подробно.

Основная проблема разработки энергосберегающих мероприятий заключается в том, что часто реальные параметры сети известны не в полной мере или отличаются от проектных значений. Чтобы определить реальные режимы работы насосов, нужно производить замеры непосредственно на объекте с применением специализированного измерительного оборудования. В процессе энергетического аудита насосного оборудования можно выделить следующие этапы:

1. Сбор предварительной информации об оборудовании на объекте и о технологическом процессе, в котором оно используется.

2. Сбор дополнительных данных, уточнение полученной информации. Предварительное планирование проведения испытаний.

3. Проведение испытаний на объекте.

4. Обработка и оценка результатов.

5. Подготовка технико-экономического обоснования для разных вариантов модернизации. При планировании мероприятий можно определить наиболее проблемные в части энергопотребления насосы.

При проведении энергоаудита необходимо проверять, соответствует ли мощность электропривода потребляемой мощности нагрузки. Завышение мощности влечет за собой снижение КПД, а при снижении степени загрузки двигателя растет доля реактивной мощности по сравнению с активной. Замена двигателя на другой с соответствующей номинальной мощностью целесообразна при его загрузке менее 45 %, при загрузке от 45 % до 75 % требуется провести экономическую оценку мероприятия по замене, при большем проценте нагрузки замена, соответственно, нецелесообразна.

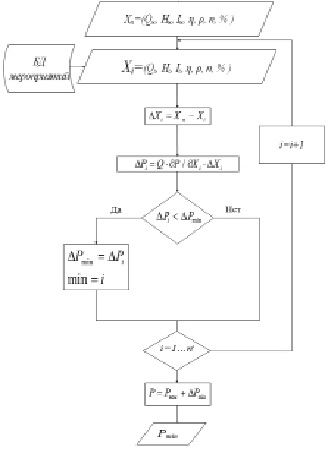

Рис. 1. Алгоритм расчета эффективности энергосберегающих мероприятий

Рис. 2. Блок-схема выбора энергосберегающих мероприятий

В качестве математического аппарата для решения задачи оптимизации потребления электрической энергии в данной работе предлагается применить градиентный метод оптимизации, который относится к численным методам поискового типа. Он универсален и в большинстве случаев весьма эффективен при поиске экстремального значения нелинейных функций с ограничениями и без них, а также тогда, когда аналитический вид функции вообще неизвестен. Сущность указанных методов заключается в определении значений независимых переменных, дающих наибольшие изменения целевой функции. Обычно для этого двигаются вдоль градиента, ортогонального к контурной поверхности в данной точке [6, 7].

Для оценки эффективности работы насоса в новом рассматриваемом режиме предлагается проведение анализа потребляемой энергии согласно градиентному методу по частным производным. Для этого требуется определить приращения мощности от показателей насоса, после чего составляется общая функция изменения потребляемой мощности, на основе которой можно сделать вывод о целесообразности применения того или иного способа регулирования.

Таблица 2

Технический эффект от реализации энергосберегающих мероприятий

|

№ п/п |

№ скважины |

Р, Вт |

ΔР, Вт |

ΔР, % |

Р’, Вт |

|

1 |

761 |

23204,951 |

– 3537,885 |

15,25 |

19667,066 |

|

2 |

766 |

80611,582 |

– 12787,222 |

15,86 |

67824,360 |

|

3 |

767 |

38958,733 |

– 6195,113 |

15,90 |

32763,620 |

|

4 |

772 |

29056,721 |

– 4564,430 |

15,71 |

24492,291 |

|

5 |

773 |

123051,518 |

– 19567,321 |

15,90 |

103484,197 |

|

6 |

775 |

123619,719 |

– 19180,623 |

15,52 |

104439,096 |

|

7 |

778 |

251057,633 |

– 39922,509 |

15,90 |

211135,124 |

|

8 |

779 |

89416,122 |

– 14166,506 |

15,84 |

75249,616 |

|

9 |

780 |

160134,570 |

– 25247,080 |

15,77 |

134887,490 |

|

10 |

781 |

113152,944 |

– 17993,277 |

15,90 |

95159,667 |

|

11 |

785 |

363141,356 |

– 57816,781 |

15,92 |

305324,575 |

|

12 |

786 |

84075,406 |

– 13369,445 |

15,90 |

70705,961 |

|

13 |

796 |

331700,766 |

– 52726,733 |

15,90 |

278974,033 |

|

14 |

798 |

402671,249 |

– 59297,193 |

14,73 |

343374,056 |

|

15 |

1 |

318534,697 |

– 50466,556 |

15,84 |

268068,141 |

|

16 |

2 |

150519,368 |

– 23964,622 |

15,92 |

126554,746 |

|

17 |

762 |

229953,887 |

– 36254,909 |

15,77 |

193698,978 |

|

18 |

763 |

144909,157 |

– 23071,404 |

15,92 |

121837,753 |

|

19 |

774 |

159071,151 |

– 24280,986 |

15,26 |

134790,165 |

|

20 |

776 |

201530,694 |

– 29509,482 |

14,64 |

172021,212 |

Графическое представление предлагаемого алгоритма представлено на рис. 1. Блок-схема реализации алгоритма представлена на рис. 2.

Также последовательность действий можно представить следующим образом:

1. Заполнение базы мероприятий.

2. Задание начальных параметров.

3. Частная производная по пусковому току.

4. Частная производная по плотности.

5. Частная производная по КПД.

6. Частная производная мощности по напору.

7. Частная производная по скорости вращения.

8. Составление общей функции.

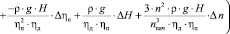

Частные производные характеризуют изменение функции по каждой отдельной переменной. Далее вычисляют изменение удельной потребляемой мощности, которое является подобием градиента функции, по следующей формуле [2, 3, 9]:

, (1)

, (1)

где ΔР – изменение удельной потребляемой мощности;

ρ – плотность перекачиваемой жидкости, кг/м3;

g – ускорение свободного падения, м/с2;

Q – подача насоса, м3/ч;

H – напор, м;

ηн – коэффициент полезного действия насоса;

ηд – коэффициент полезного действия двигателя;

tп – время пуска двигателя, с;

tр – время работы двигателя, с;

kп – коэффициент броска пускового тока двигателя;

n – номинальная скорость вращения электродвигателя, об/мин;

nнач – скорость вращения электродвигателя до регулирования; об/мин.

Полученный таким образом градиент будет давать представление о поведении функции. Также удобно полученное значение представить в процентном соотношении от номинального. Расчетная мощность вычисляется по формуле

Рр = Рнач + ΔР, (2)

где Рр – расчетная мощность, кВт;

Рнач – мощность до реализации энергосберегающих мероприятий, кВт.

Технический эффект от реализации энергосберегающих мероприятий в результате выполнения предложенного алгоритма представлен в табл. 2.

Из табл. 1 видно, что реализация предложенного алгоритма позволяет снизить потребляемую мощность в среднем на 15,67 %, что является довольно большой величиной.

Заключение

Предложенный математический аппарат позволяет разносторонне рассмотреть функционирование электроэнергетического оборудования и подобрать его оптимальный режим работы по важным электрическим и технологическим параметрам.

Алгоритм, предложенный в данной работе, позволяет существенно повысить энергетическую эффективность электроэнергетического оборудования дожимной насосной станции.