С момента появления первых компьютеров человек стремился переступить грань между реальностью и виртуальным миром. Легкое перенесение объекта из трехмерной компьютерной среды в нашу с вами трехмерную реальность до недавнего времени оставалось несбыточной мечтой инженеров, дизайнеров и представителей многих других профессий. Именно таким технологиям и будет посвящена эта статья.

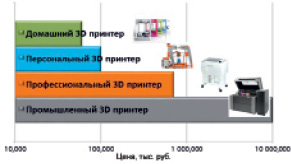

Сейчас одним из самых быстрых и эффективных способов «материализации» 3D-моделей является 3D-печать. Для начала проведем классификацию 3D-принтеров по их доступности (рис. 1).

Рис. 1. Классификация 3D-принтеров

Потребительский – тип принтеров, который предназначен для личного использования. Они спроектированы с оглядкой на обычного пользователя и оборудованы довольно простым и понятным интерфейсом. Печатают, как правило, ABS и PLA пластиком.

Персональный – пограничный класс принтеров, который является домашним, но в то же время относится к нижней ступени промышленных принтеров для бизнеса. Они имеют много общего с братьями из потребительского класса, но обладают более высоким качеством и точностью печати, которые присущи профессиональным 3D-принтерам.

Профессиональный – класс принтеров, включающий в себя все доступные достижения и возможности. Их назначение может быть очень разным, от прототипирования до полномасштабного производства.

Производственный – класс принтеров объединяет машины, которые обладают точностью и качеством профессиональных принтеров в совокупности с большой площадью печати и высоким уровнем автоматизации. На них, как и на профессиональных установках, можно печатать не только прототипы, но и конечный потребительский продукт [3].

Зачем же нужно брать трехмерную модель и делать из нее реальный предмет? Оказывается, применений хватает. Первое, и самое основное – быстрое изготовление прототипов, чтобы посмотреть, как модель будет выглядеть в материале. По мнению экспертов авиакосмической компании Pratt & Whitney, стоимость разработки сложного продукта можно очень сильно снизить, если предложить инженерам вместо десятков чертежей посмотреть на реальную деталь.

Кроме того, над готовой моделью можно проводить различные тесты еще до того, как будет готов окончательный вариант изделия. Также прототипы позволяют проводить такие тесты, которые на готовом изделии провести невозможно. Например, компания Porsche использовала в процессе разработки трансмиссии 911 GTI ее прозрачную пластиковую модель для изучения тока масла.

Однако создание прототипов это еще не все. Следующая стадия – быстрое производство. Уже сейчас аддитивные технологии позволяют получать готовые изделия из различных материалов. Это решение наиболее подходит для единичного и мелкосерийного производства, поскольку появляется возможность освоить широкий ассортимент продукции за относительно малое время.

Сейчас системы 3D-печати широко распространились в следующих областях: дизайн, архитектура, сфера обучения, единичное и мелкосерийное производство, медицина, функциональное тестирование, ювелирные изделия, сувенирная продукция, стоматология и т.д.

По принципу работы современные 3D-принтеры можно условно разделить на следующие классы.

Струйные 3D-принтеры

Струйное моделирующее устройство конструктивно схоже со струйным принтером. Ключевое отличие заключается в наличии механизма послойного нанесения твердеющего или полимеризуемого материала. После создания каждого слоя струйная печатающая головка наносит полимеризующую добавку или иной активатор твердения на тех участках, где материал должен затвердеть. Циклы повторяются до завершения формирования твердого тела внутри массива неполимеризованного порошкообразного материала. Часто в качестве расходного материала используют гипс, который твердеет при контакте с обычными водными чернилами для струйной печати.

Лазерные 3D-моделирующие устройства

В процессе работы лазерного 3D-моделирующего устройства на рабочий стол послойно наносится жидкий фотополимер. Нанесенный слой засвечивается лазерным лучом, в тех местах, где он должен отвердеть. После завершения формирования последнего слоя достаточно извлечь полученный объект из жидкого фотополимера.

Кроме этого существуют лазерные 3D-принтеры, в которых вместо фотополимера используется металлический или полимерный порошок, который послойно спекается лазером.

3D-принтеры, работающие на принципе экструзии пластика

В этих устройствах расплав полимера послойно наносится в форме непрерывной струи, диаметром от нескольких десятых миллиметра до нескольких миллиметров, на будущее изделие. Склеиваясь между собой, слои образуют будущее изделие. Управляет движением экструдера трехкоординатная кинематическая система, сходная с той, что используется на гравировально-фрезерных станках [3, 5].

Рис. 2. Сравнение 3D-принтеров по стоимости

Проведем ценовой анализ 3D-принтеров (рис. 2). На данный момент наблюдается значительный разрыв между персональными и профессиональными системами 3D-печати. Так, например, цена персональных принтеров составляет порядка 100 тыс.руб., в то время как бюджетные модели профессиональных принтеров имеют цену от 500 тыс.руб. Поэтому приобретение профессионального принтера для малых исследовательских лабораторий и образовательных учреждений может стать неподъемным финансовым бременем. В то же время персональные принтеры могут обеспечить приемлемое качество печати моделей из пластиковых материалов при невысоких затратах [4].

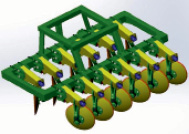

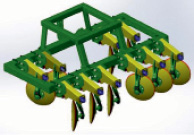

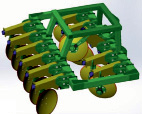

Исходя из этих соображений, Воронежским лесотехническим университетом был приобретен отечественный 3D-принтер экструдерного типа 3D Builder, разработанный компанией Picaso и обладающий наилучшим соотношением цена – качество [6]. Он был использован для создания макета 3D-модели перспективного лесного культиватора (рис. 3), предназначенного для применения в рамках эколого-ресурсосберегающих технологий исключающих корчевку пней [1, 2]. Рассмотрим более подробно конструкцию культиватора.

Культиватор состоит из сцепного устройства 1, рамы 2, которая включает основную 3 и верхнюю рамы 4, соединенные четырьмя стойками 5, кронштейна крепления рабочего органа 6, предохранительного механизма 7, заключенного в корпус 8, стойки в сборе со ступицей 9 и сферических дисков 10. Особенностью культиватора является то, что он может иметь разные варианты компоновки рабочих органов, в зависимости от выполняемой операции.

Рис. 3. Общий вид дискового лесного культиватора

Первый вариант компоновки культиватора предназначен для сплошной обработки междурядий лесных культур, с целью подавления нежелательной травянистой растительности и неодревесневщей поросли древесно-кустарниковой растительности (рис. 4, а). На переднем брусе орудия располагаются шесть левооборачивающих секций, расположенных с расстоянием между режущими кромками дисков 280 мм, на заднем брусе аналогично располагаются шесть правооборачивающих секций, таким образом, чтобы обеспечить полное перекрытие. Ширина обработанной полосы составляет 2,7 м.

а) б)

в)

Рис. 4. Дисковый лесной культиватор: а – вариант для сплошной обработки междурядий лесных культур, б – вариант для проведения агротехнических уходов методом седлания рядка, в – в процессе имитационного моделирования рабочего процесса

Второй вариант компоновки культиватора предназначен для проведения уходов методом седлания рядка культур, с целью подавления растительности в непосредственной близости от культурных растений (рис. 4, б). На переднем брусе орудия располагаются по две лево- и правооборачивающие секции, расположенные всвал с расстоянием 280 мм между режущими кромками соседних дисков, и центральной защитной зоной в 600…700 мм; на заднем брусе располагаются три лево- и правооборачивающие секции, расположенные вразвал, на таком же расстоянии, и с центральной защитной зоной в 400…500 мм. При этом с двух сторон рядка культур обрабатываются полосы шириной по 800 мм.

Имитационные исследования, проведенные над трехмерными твердотельными моделями (рис. 4, в), показали, что конструкция предохранительных механизмов и рамы обеспечивает надежное преодоление пней высотой до 38 см при глубине обработки 12 см. Конструкция культиватора позволяет использовать его как для проведения уходов в междурядьях лесных культур, так и при уходах методом седлания рядка. Переналадка культиватора заключается только в снятии и переустановке секций рабочих органов. Осуществление этих операций не требует значительных затрат времени, что значительно облегчает его обслуживание и обеспечивает многофункциональность.

Таким образом, для наглядной демонстрации возможностей заложенных в конструкцию культиватора, макет должен обладать способностью имитации рабочего процесса и всех операций по перекомпоновке, что требует обеспечения приемлемых прочностных характеристик и подвижности основных узлов. Это возможно реализовать, проведя разбиение модели на более простые части. В нашем случае производилась печать раздельных узлов, которые были выделены на стадии проектирования.

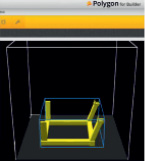

Для печати узлы загружались в управляющую программу Polygon в формате STL (рис. 5, а), которая генерировала задания для 3D-принтера (траектории движения, режимы работы, расстановка поддержек) (рис. 5, б). После печати детали при необходимости дорабатывались (удаление поддержек) и производилась ручная сборка.

а) б)

Рис. 5. Часть модели, загруженная в программу Polygon: а – после масштабирования 1:15; б – после генерации задания с расстановкой поддержек

а) б)

Рис. 6. Модель культиватора: а – созданная в среде САПР SolidWork; б – изготовленная с использованием 3D-принтера

На рис. 6 представлен окончательный вариант модели культиватора размером 1:15, изготовленный с использованием 3D-принтера. Эта модель полностью воспроизводит устройство и компоновку культиватора, сохраняя подвижность всех основных элементов, что позволяет наглядно продемонстрировать кинематические характеристики орудия, например высоту подъема рабочих органов, и осуществить оптимальную компоновку рабочих органов на раме.

Таким образом, можно сделать следующие выводы. Использование макетов почвообрабатывающих орудий, созданных с помощью 3D-принтеров, позволяет не только наглядно воссоздать трехмерную модель, что само по себе может значительно облегчить продвижение инженерных идей, но и провести некоторые исследования кинематики и компоновки изделия. Также подобный подход, в рамках учебных заведений, позволяет заинтересовать студентов и вовлечь их в активную научную и изобретательскую деятельность.