Применение местного минерального сырья в производстве современных строительных материалов является эффективным решением с позиции снижения себестоимости продукции за счет уменьшения транспортных расходов.

По информации, приведенной в научно-технической литературе [12] Республика Марий Эл обладает большими запасами минерального сырья, значительную долю в которых занимают карбонатные породы. На сегодняшний день по данным, представленным Марийским филиалом ФБУ «Территориальный фонд геологической информации по Приволжскому федеральному округу» [3–10], в Республике Марий Эл функционируют восемь карьеров по производству карбонатного щебня. Общие объемы запасов рассматриваемого вида минерального сырья составляют 103280 тыс. м3. Наиболее крупными и активно разрабатываемыми месторождениями являются Чукшинское и Памашьяльское, общие запасы которых составляют 38860 тыс. м3 и 30913 тыс. м3 соответственно. Важнейшей отличительной чертой карбонатных пород месторождений Республики Марий Эл, сдерживающей их полномасштабное применение при производстве строительных материалов различного функционального назначения, является их высокая неоднородность по физико-механическим характеристикам и минералогическому составу. Сводная информация, характеризующая сырье, разрабатываемое на территории Республики Марий Эл, составленная по официальным документам Марийского филиала ФБУ «Территориальный фонд геологической информации по Приволжскому федеральному округу» [3–10], представлена в табл. 1.

Таблица 1

Основные свойства карбонатных пород Республики Марий Эл

|

Сравнительная таблица по физико-механическим свойствам |

|||||||||||||||||||||

|

объемная масса |

водопоглощение |

плотность |

пористость |

естественная влажность |

число пластичности |

лещадность |

дробимость в цилиндре |

износ в полочном барабане |

коэф. морозостойкости |

коэф. размягчения |

предел прочности при сжатии в возд.-сух. сост. |

предел прочности при сжатии в водонасыщ. сост. |

предел прочности при сжатии |

сопротивление удару |

потери в массе 15 |

потери в массе 20 |

потери в массе 25 |

истираемость |

коэф. разрыхления |

предел прочности при раскалывании |

|

|

Ировское |

– * |

6,9 |

2,27 |

12,1 |

– * |

– * |

– * |

25,89 |

– * |

0,74 |

0,87 |

1267,5 |

1199,75 |

815 |

- * |

- * |

- * |

2,69 |

– * |

– * |

– * |

|

Коркатовское |

– * |

7,6 |

2,33 |

– * |

7,45 |

3,05 |

28,15 |

29,66 |

44,9 |

– * |

– * |

695,5 |

714,5 |

622,5 |

8,8 |

– * |

– * |

– * |

– * |

– * |

|

|

Памашьяльское |

2,31 |

7,53 |

2,17 |

17,38 |

– * |

– * |

15,15 |

25,63 |

38,73 |

– * |

0,81 |

481,75 |

555,25 |

– * |

– * |

– * |

– * |

8,95 |

– * |

– * |

– * |

|

Чукшинское-I |

– * |

7,35 |

2,17 |

19,38 |

– * |

– * |

– * |

33,18 |

– * |

0,77 |

0,8 |

– * |

– * |

401,38 |

– * |

– * |

– * |

– * |

– * |

1,49 |

15,5 |

|

Чодраяльское |

2 |

7,9 |

– * |

20,05 |

– * |

– * |

– * |

24,3 |

– * |

– * |

0,73 |

504 |

385,75 |

32,95 |

14,45 |

19,1 |

0,15 |

33,1 |

– * |

– * |

|

|

Юрдурское |

2,1 |

9,65 |

– * |

22,675 |

5,75 |

– * |

15 |

24,1 |

47,05 |

– * |

0,675 |

504,5 |

458 |

336 |

– * |

– * |

– * |

– * |

– * |

– * |

– * |

Примечание. * Не выявлено в ходе анализа указанных научно-технических сведений.

Неоднородность свойств сырья в пределах одного месторождения является характерным показателем карбонатных пород: в природе различные виды карбонатных пород и их переходные формы очень часто присутствуют в пределах одного карьера.

При этом в контексте неоднородности свойств и состава сырья наиболее существенной проблемой, препятствующей реализации комплексного подхода к использованию карбонатных пород Республики Марий Эл, является неполная проработка вопроса утилизации основного вида отхода, образующегося при разработке рассматриваемого вида минеральных ресурсов – отсевов дробления, объем образования которых может достигать значения до 40 % от объема разрабатываемых пород.

Актуальность данной проблемы обусловлена прямым ее отношением к концепции рационального природопользования, определенной одним из приоритетных направлений развития науки, технологии и техники в соответствии с Указом Президента России № 899 от 07.07.2011.

Кроме того, не менее важной составляющей актуальности настоящей проблемы является фактор потенциальной экологической угрозы многолетних скоплений – отвалов ОДКП, занимающих значительные площади земель, выражающийся в увеличении пылевой нагрузки на окружающую среду [13] и избыточном известковании почв в районах расположения карьеров, в том числе на территориях сельскохозяйственного назначения. На сегодняшний день существует незначительное количество вариантов использования ОДКП в сельском хозяйстве, в частности для известкования кислых почв. При этом объемы их использования в данном направлении крайне малы и не решают задачу ликвидации уже существующих накоплений.

В последние годы в научной литературе появились исследования, направленные на выявление возможностей применения карбонатных пород при производстве мелкоштучного стенового строительного материала, с использованием методов химической и механохимической активации [1, 2, 14, 15]. Ряд исследований [1, 2, 15] посвящен проблемам утилизации ОДКП Коркатовского карьера Республики Марий Эл. Однако в контексте существенной неоднородности свойств и состава карбонатных пород различных месторождений поиск решений, в том числе более экономически эффективных, включающих разработку рецептурно-технологических параметров изготовления искусственного каменного материала на основе отсевов дробления карбонатных пород других месторождений региона, не утратил своей значимости.

Цель настоящего исследования состояла в анализе зависимости прочностных характеристик малоцементного модифицированного каменного материала на основе отсевов дробления карбонатных пород от величины прессующего давления.

Исследовано влияние величины прессующего давления на формирование технико-эксплуатационных свойств прессованного искусственного каменного материала, изготавливаемого на основе отсевов дробления карбонатных пород Памашьяльского карьера Республики Марий Эл, в присутствии химического модификатора KTTRON 51.

В качестве вяжущего был использован портландцемент ЦЕМ 1 42,5 (ПЦ М500). Содержание цемента во всех составах составляло 10 % от массы сухих компонентов. В качестве заполнителя применялись отсевы дробления карбонатных пород Памашьяльского карьера Республики Марий Эл.

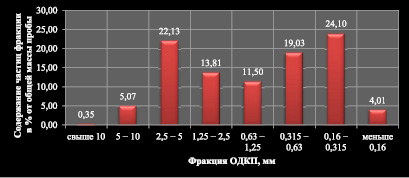

Результаты исследования гранулометрического состава применяемых ОДКП в виде диаграммы отражены на рис. 1.

Рис. 1. Гранулометрический состав ОДКП Памашьяльского карьера РМЭ

Гранулометрический состав рассматриваемых ОДКП перед проведением экспериментальных исследований подвергался корректировке, состоящей в удалении фракций 10–20 мм. Результаты исследования фазового состава, применяемого в исследованиях ОДКП, представлены в табл. 2.

Таблица 2

Фазовый состав ОДКП Памашьяльского карьера

|

Наименование месторождения |

Фазовый состав, % мас. |

|

Памашьяльское |

Кальцит – 81, доломит – 12, глинистые минералы – 5, полевые шпаты – 1, кварц – 1 |

В результате определения условной эффективной активности естественных радионуклидов отсевов дробления карбонатных пород Памашьяльского карьера было установлено, что рассматриваемые ОДКП соответствуют 1 классу строительных материалов (Аэфф не превышает 370 Бк/кг), согласно п. 5.3.4 [11]. Таким образом, ОДКП, применяемые для изготовления прессованного искусственного каменного материала, являются экологически чистыми.

Влажность подбиралась исходя из удобоформируемости смеси и во всех составах принималась равной 7,2 % от массы сухих материалов.

Количество вводимого модификатора во всех составах принималось одинаковым и составляло 1 % от массы цемента. Выбор уровня содержания добавки KTTRON 51 соответствовал минимальной границе диапазона применения данного модификатора, рекомендованного производителем.

В ходе проведения экспериментальных исследований оценивалась эффективность введения химического модификатора KTTRON 51 в количестве 1 % от массы цемента на технико-эксплуатационные характеристики прессованного искусственного каменного материала, изготавливаемого на основе ОДКП Памашьяльского карьера Республики Марий Эл в зависимости от величины прессующего давления. Значение переменного фактора принималось равным 18, 21 и 24 МПа.

Рецептурно-технологические параметры исследуемых составов представлены в табл. 3.

Таблица 3

Рецептура составов сырьевой смеси

|

№ п/п |

Содержание компонентов, % от массы сухих материалов |

Величина прессующего давления, МПа |

Содержание KTTRON 51, % от массы цемента |

||

|

Цемент |

ОДКП |

Вода |

|||

|

1 |

10 |

90 |

7,2 |

18 |

1 |

|

2 |

10 |

90 |

7,2 |

21 |

1 |

|

3 |

10 |

90 |

7,2 |

24 |

1 |

|

4 |

10 |

90 |

7,2 |

18 |

0 |

|

5 |

10 |

90 |

7,2 |

21 |

0 |

|

6 |

10 |

90 |

7,2 |

24 |

0 |

Примечание. Из представленных составов прессованием изготавливались образцы – цилиндры диаметром 70 мм и высотой 70 мм.

Кроме того, с целью проверки гипотезы о повышении эффективности введения химического модификатора KTTRON 51 при твердении образцов в водной среде, часть образцов на 5 сутки твердения в нормальных условиях была помещена в водную среду.

Результаты проведенного комплекса экспериментальных исследований представлены в табл. 4 и на рис. 2–5.

Таблица 4

Результаты экспериментальных исследований

|

Величина прессующего давления, МПа |

Rсж. образцов, твердеющих в нормальных условиях, МПа |

Rсж. образцов в сухом состоянии, МПа |

Rсж. образцов в водонасыщенном состоянии, МПа |

||||

|

Модифицированных добавкой КТ TRON 51 |

Контрольных образцов |

Модифицированных добавкой КТ TRON 51 |

Контрольных образцов |

Модифицированных добавкой КТ TRON 51 |

Контрольных образцов |

Твердевших в водной среде |

|

|

18 |

18,43 |

18,34 |

29,12 |

29,38 |

17,05 |

14,29 |

17,67 |

|

21 |

19,09 |

19,21 |

30,03 |

30,15 |

18,05 |

15,67 |

18,91 |

|

24 |

21,02 |

21,84 |

30,21 |

30,78 |

20,11 |

18,48 |

20,87 |

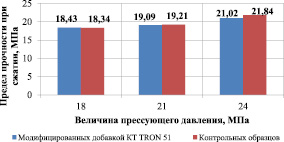

Рис. 2. Зависимость предела прочности при сжатии от величины прессующего давления

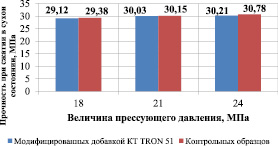

Рис. 3. Влияние величины прессующего давления на прочность при сжатии образцов в сухом состоянии

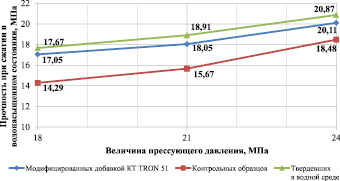

Рис. 4. Зависимость прочности при сжатии образцов в водонасыщенном состоянии от величины прессующего давления

Рис. 5. Зависимость коэффициента водостойкости от величины прессующего давления

Результаты исследования формирования прочности при сжатии разрабатываемого материала в зависимости от величины прессующего давления и введения химического модификатора KTTRON 51 представлены на рис. 2.

Анализ представленных данных показал, что при увеличении прессующего давления предел прочности при сжатии образцов, модифицированных добавкой KTTRON 51 и контрольных образцов, растет незначительно и в равных пропорциях. На основании полученных результатов можно сделать вывод, что формование искусственного каменного материала при большом значении прессующего давления нецелесообразно с точки зрения энергозатрат, напрямую связанных с себестоимостью разрабатываемого материала.

Результаты исследования зависимости прочности при сжатии разрабатываемого материала в сухом состоянии от величины прессующего давления, представленные на рис. 3, показали, что в контрольных образцах и в образцах, имеющих в своем составе химический модификатор, увеличение значения прессующего давления не привело к росту исследуемого параметра.

Результаты исследования формирования прочности при сжатии малоцементного модифицированного искусственного каменного материала в водонасыщенном состоянии в зависимости от величины прессующего давления и условий твердения образцов представлены на рис. 4.

Анализ представленного графика позволяет утверждать, что увеличение прессующего давления способствует росту прочности при сжатии исследуемого материала в водонасыщенном состоянии. В частности, рост анализируемого параметра в немодифицированных (контрольных) образцах при увеличении прессующего давления с 18 МПа до 24 МПа, составил 29 %. В составах, модифицированных добавкой KTTRON51, прирост прочности в водонасыщенном состоянии при изменении значения прессующего давления в исследуемом диапазоне составил 18 %. Кроме того, немаловажным является факт роста анализируемого параметра модифицированных образцов по сравнению с контрольными. Так, введение в состав малоцементного искусственного каменного материала добавки KTTRON51 в количестве 1 % от массы цемента способствовало увеличению прочности при сжатии в водонасыщенном состоянии образцов, изготавливаемых при величине прессующего давления 18 МПа, 21 МПа, 24 МПа на 19 %, 15 %, 9 % соответственно.

В ходе эксперимента был проведен анализ зависимости коэффициента водостойкости мелкоштучного искусственного каменного материала от величины прессующего давления.

Влияние прессующего давления на исследуемый показатель представлено на рис. 5.

Результаты, представленные на диаграмме, позволяют сделать вывод, что увеличение прессующего давления в рассматриваемом диапазоне способствует росту коэффициента водостойкости контрольных и модифицированных образцов искусственного каменного материала на 22 % и 13,05 % до значения 0,6 и 0,67 соответственно. Введение химического модификатора KTTRON51 в количестве 1 % от массы цемента приводит к росту исследуемого параметра образцов искусственного каменного материала на основе ОДКП Памашьяльского карьера Республики Марий Эл, изготавливаемых при величине прессующего давления 18 МПа, 21 МПа, 24 МПа на 20 %, 21 %, 11,7 % соответственно.

На основании проведенных исследований можно сделать следующие выводы:

1. Установлено, что наиболее рациональное значение прессующего давления с точки зрения формирования прочности при сжатии искусственного каменного материала на основе ОДКП Памашьяльского карьера РМЭ составляет 18 МПа.

2. Установлена возможность получения экологически чистого прессованного искусственного каменного материала с прочностью при сжатии до 18 МПа и коэффициентом водостойкости 0,49 из двухкомпонентных составов с содержанием цемента и ОДКП Памашьяльского карьера РМЭ 10 % и 90 % от массы сухих материалов соответственно, при величине влажности формовочной смеси 7,2 % и величине прессующего давления 18 МПа.

3. Установлено положительное влияние химического модификатора KTTRON 51 на формирование прочности при сжатии в водонасыщенном состоянии прессованного искусственного каменного материала на основе ОДКП Памашьяльского карьера РМЭ.