За последние несколько лет в экономической, социальной и других сферах деятельности человека произошли изменения, которые привели к существенному росту требований, предъявляемых к строительным материалам и технологиям изготовления последних. Кроме этого, стало уделяться большее внимание целесообразному использованию природных ресурсов для строительного производства. Так как карбонатные породы широко распространены в регионах Российской Федерации, включая Республику Марий Эл [4], использование местных осадочных карбонатных пород является актуальной задачей.

Эффективное применение отсевов дробления карбонатных пород (ОДКП), используемых в производстве прессованного искусственного каменного материала, позволяет решить задачу рационального природопользования [1, 2, 5].

Основная цель проводимого исследования – изучение влияния влажности формовочной смеси на формирование технико-эксплуатационных характеристик прессованного искусственного каменного материала на основе отсевов дробления карбонатных пород (ОДКП) в присутствии добавки KTTRON 51.

Экспериментально исследована зависимость прочностных свойств мелкоштучного искусственного каменного материала на основе ОДКП Памашьяльского карьера Республики Марий Эл с использованием добавки KTTRON 51 от влажности формовочной смеси.

Таблица 1

Гранулометрический состав ОДКП Памашьяльского карьера

|

№ пробы |

Содержание фракций ( %) с размерами зерен, мм |

|||||||

|

1,0 |

0,5 |

0,315 |

0,2 |

0,16 |

0,063 |

0,05 |

< 0,05 |

|

|

№ 1 |

8,80 |

17,32 |

4,06 |

7,78 |

2,45 |

8,13 |

1,16 |

50,30 |

Таблица 2

Определение условной эффективной активности естественных радионуклидов отсевов дробления карбонатных пород Памашьяльского карьера

|

№ п/п |

Наименование образца |

Определяемые показатели |

Результат исследования |

Величина допустимого уровня |

Единицы измерений |

Нормативные документы на методы исследования |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

1 |

Отсевы дробления карбонатных пород |

Активность калия-40 |

24,23 ± 9,96 |

Бк/кг |

[3]; Методики измерения активности гамма излучающих радионуклидов в счетных образцах нагамма спектрометре с применением программного обеспечения «Прогресс» |

|

|

Активность радия-226 |

22,53 ± 2,31 |

|||||

|

Активность тория-232 |

0,41 ± 0,99 |

|||||

|

Удельная эффективная активность естественных радионуклидов (ЕРН) |

25 ± 3 |

Менее 370 |

В качестве вяжущего был использован портландцемент ЦЕМ 1 42,5 (ПЦ М500). Содержание цемента во всех составах принималось 10 % от массы сухих компонентов. В качестве заполнителя применялись отсевы дробления карбонатных пород Памашьяльского карьера Республики Марий Эл.

Гранулометрический состав ОДКП Памашьяльского карьера Республики Марий Эл приведен в табл. 1.

Гранулометрический состав рассматриваемых ОДКП перед проведением экспериментальных исследований подвергался корректировке, состоящей в удалении фракций 10–20 мм.

Фазовый состав используемого сырья представлен: кальцитом – 81 %, доломитом – 12 %, глинистыми минералами – 5 %, полевыми шпатами – 1 % и кварцем – 1 %.

Рассматриваемые ОДКП являются экологически безопасными, исходя из результатов исследования, представленного в табл. 2.

Таким образом, исследуемые отсевы дробления карбонатных пород, применяемые при изготовлении мелкоштучного прессованного искусственного каменного материала, по содержанию природных радионуклидов соответствуют 1 классу строительных материалов (Аэфф не превышает 370 Бк/кг) согласно п. 5.3.4. [3].

Количество вводимого химического модификатора во всех составах принималось одинаковым и составляло 1 % от массы цемента. Выбор уровня содержания добавки KTTRON 51 соответствовал минимальной границе диапазона применения данного модификатора, рекомендованного производителем.

В ходе проведения экспериментальных исследований оценивалось влияние повышения влажности формовочной смеси на формирование прочностных характеристик прессованного искусственного каменного материала, изготавливаемого на основе ОДКП Памашьяльского карьера Республики Марий Эл, в присутствии химического модификатора KTTRON 51.

Значения переменного фактора – влажности формовочной смеси принимались равными 7,2 %, 8,7 %, 10,2 % от массы сухих компонентов.

Исследования проводились на образцах – цилиндрах диаметром 70 мм и высотой 70 мм, изготавливаемых методом прессования под давлением 18 МПа.

Рецептурно-технологические параметры исследуемых составов представлены в табл. 3.

Для того чтобы установить уровень эффективности вводимого модификатора KTTRON 51, в состав исследуемой смеси был включен контрольный состав.

Таблица 3

Рецептурно-технологические параметры сырьевой смеси

|

№ п/п |

Содержание компонентов, % от массы сухих материалов |

Содержание KTTRON 51, % от массы цемента |

Величина прессующего давления, МПа |

||

|

Цемент |

ОДКП |

Вода |

|||

|

1 |

10 |

90 |

7,2 |

1 |

18 |

|

2 |

10 |

90 |

8,7 |

1 |

18 |

|

3 |

10 |

90 |

10,2 |

1 |

18 |

|

4 |

10 |

90 |

7,2 |

0 |

18 |

|

5 |

10 |

90 |

8,7 |

0 |

18 |

|

6 |

10 |

90 |

10,2 |

0 |

18 |

Таблица 4

Результаты экспериментальных исследований контрольных образцов

|

Прочность при сжатии контрольных (бездобавочных) образцов, МПа |

|||

|

Влажность формовочной смеси, % от массы сухих материалов |

В возрасте 28 суток |

В водонасыщенном состоянии |

В сухом состоянии |

|

7,2 |

18,34 |

14,29 |

29,38 |

|

7,7 |

21,25 |

15,72 |

30,19 |

|

8,2 |

24,12 |

16,64 |

31,18 |

|

8,7 |

25,72 |

17,57 |

32,03 |

|

9,2 |

24,81 |

17,02 |

31,52 |

|

9,7 |

23,66 |

16,41 |

30,91 |

|

10,2 |

22,04 |

15,29 |

30,34 |

Таблица 5

Результаты экспериментальных исследований образцов, модифицированных добавкой KTTRON 51

|

Прочность при сжатии образцов, модифицированных добавкой KTTRON 51, МПа |

|||

|

Влажность формовочной смеси, % от массы сухих материалов |

В возрасте 28 суток |

В водонасыщенном состоянии |

В сухом состоянии |

|

7,2 |

18,43 |

17,05 |

29,12 |

|

7,7 |

20,74 |

18,21 |

29,92 |

|

8,2 |

23,51 |

19,34 |

30,62 |

|

8,7 |

24,62 |

20,47 |

31,27 |

|

9,2 |

23,71 |

19,86 |

30,84 |

|

9,7 |

22,57 |

19,04 |

30,31 |

|

10,2 |

21,24 |

18,30 |

29,84 |

На начальном этапе экспериментального исследования проводился поиск рациональной величины влажности состава в процентах от массы сухих компонентов.

Результаты проведенного комплекса экспериментальных исследований представлены в табл. 4.

Результаты комплекса экспериментальных исследований, направленного на установление рационального значения формовочной влажности составов, модифицированных химической добавкой KTTRON 51 в количестве 1 % от массы используемого цемента представлены в табл. 5.

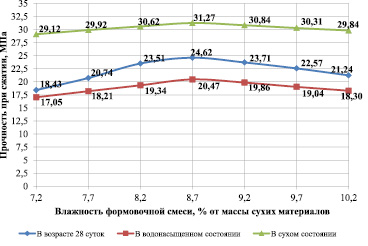

Результаты экспериментальных исследований, направленных на изучение зависимости прочностных характеристик малоцементного прессованного искусственного каменного материала на основе ОДКП Памашьяльского карьера Республики Марий Эл от величины формовочной влажности, а также на установление зависимости исследуемых свойств от введения в рецептуру составов химического модификатора KTTRON 51 представлены на рис. 1–3.

Рис. 1. Зависимость прочности при сжатии контрольных образцов от влажности формовочной смеси

Рис. 2. Зависимость прочности при сжатии образцов, модифицированных добавкой KTTRON 51, от влажности формовочной смеси

Анализируя представленный график, можно заключить, что увеличение формовочной влажности смеси с 7,2 % до 8,7 % от массы сухих компонентов способствует росту прочности при сжатии исследуемого немодифицированного материала с 18,34 МПа до 25,72 МПа, то есть на 40,2 %. При дальнейшем увеличении влажности до значения 10,2 % наблюдается постепенное снижение рассматриваемого параметра на 14,3 % до величины 22,04 МПа.

Аналогичные по характеру зависимости наблюдаются при анализе влияния формовочной влажности смеси на формирование прочности при сжатии прессованного искусственного каменного материала на основе ОДКП Памашьяльского карьера в сухом и водонасыщенном состояниях. Для обоих исследуемых параметров максимальные значения выявлены при величине влажности смеси 8,7 %. При этом установленные максимальные значения прочности при сжатии в сухом и водонасыщенном состоянии, превышали аналогичные параметры на 9,0 % и 22,9 % соответственно, по сравнению с образцами, изготовленными при влажности 7,2 %, и на 5,6 % и 14,9 %, по сравнению с образцами, изготовленными при влажности смеси 10,2 %.

Таким образом, с точки зрения формирования прочностных характеристик прессованного искусственного каменного материала на основе ОДКП Памашьяльского карьера Республики Марий Эл, наиболее рациональное значение формовочной влажности смеси составляет 8,7 % от массы сухих материалов.

В ходе дальнейшего исследования был проведен анализ зависимости формирования прочностных характеристик исследуемого материала в присутствии модифицирующей добавки KTTRON 51 от величины формовочной влажности смеси.

Результаты экспериментальных исследований представлены на рис. 2.

Анализ результатов проведенного исследования, представленных на графике 2, позволяет констатировать, что наиболее рациональное значение формовочной влажности составов прессованного искусственного каменного материала на основе ОДКП, модифицированных химической добавкой KTTRON 51, обеспечивающее максимизацию прочностных характеристик исследуемого материала, составляет 8,7 % от массы сухих материалов. При этом, сопоставление экспериментальных данных, приведенных на рис. 1 и 2, позволяет заключить, что введение в рецептуру исследуемого материала химического модификатора KTTRON 51 способствовало росту значений прочности при сжатии образцов в водонасыщенном состоянии во всем диапазоне влажности. В частности, введение модификатора в количестве 1 % от массы цемента в состав исследуемого материала, изготавливаемого при влажности 7,2 %, 8,7 % и 10,2 % привело к росту прочности при сжатии образцов в водонасыщенном состоянии на 19,3 %, 16,5 % и 19,7 % соответственно.

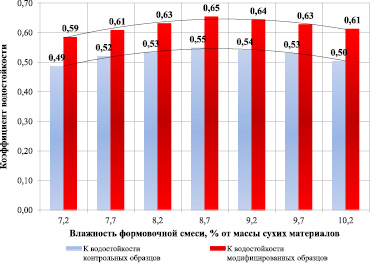

К задачам данного экспериментального исследования также относился анализ влияния формовочной влажности исследуемых составов на формирование коэффициента водостойкости разрабатываемого материала.

Рис. 3 демонстрирует зависимость коэффициента водостойкости образцов от влажности состава на основе ОДКП.

Рис. 3. Зависимость коэффициента водостойкости от влажности формовочной смеси

По результатам проведенных исследований, представленным на графике, можно сделать вывод, что наибольшего значения коэффициент водостойкости разрабатываемого искусственного каменного материала на основе ОДКП в немодифицированном виде и при введении в состав добавки KTTRON51 достигает при величине формовочной влажности смеси 8,7 %. При этом химическая модификация рассматриваемого состава добавкой KTTRON51 в количестве 1 % от массы цемента способствует росту исследуемого параметра с 0,55 до 0,65, то есть 18,2 %.

Таким образом, по результатам проведенного комплекса исследований можно сделать следующие выводы:

1. Наиболее рациональное значение формовочной влажности бездобавочного прессованного искусственного каменного материала на основе ОДКП Памашьяльского карьера, а также аналогичного материала, изготавливаемого с применением химического модификатора KTTRON 51, составляет 8,7 % от массы сухих компонентов.

2. Искусственный каменный материал с прочностью при сжатии до 24 МПа и коэффициентом водостойкости 0,55 может быть получен из двухкомпонентных смесей с содержанием по массе цемента 10 % и ОДКП Памашьяльского карьера Республики Марий Эл 90 % методом прессования при величине формовочной влажности 8,7 % от массы сухих компонентов и значении прессующего давления 18 МПа.

3. Введение химического модификатора KTTRON 51 в исследуемые составы в количестве 1 % от массы цемента способствует росту прочности при сжатии материала в водонасыщенном состоянии на 16,5–19,7 %, и позволяет получить, методом прессования при влажности смеси 8,7 % и величине прессующего давления 18 МПа, искусственный каменный материал с прочность при сжатии 25 МПа и коэффициентом водостойкости 0,65.