Российская Федерация имеет самые большие запасы лесных ресурсов в мире. Площадь лесов составляет примерно 800000 га. Основная часть лесов расположена в Сибири и на Дальнем Востоке. Строительство новых дорог требует вырубки части леса. Новые дороги значительно улучшат дорожную инфраструктуру страны, а также вырубленный лес послужит для населения новым запасом строительного материала и топлива. Необходимо использование новых технологий и конструкций машин для подготовительных работ при строительстве дорог [1–3].

В целях улучшения производительности, в настоящее время широко применяется механизация труда. На лесозаготовках для транспортировки древесины возникает потребность в трелевочных машинах.

Трелевка леса представляет собой лесозаготовительную операцию по сбору и транспортировке очищенных от сучьев стволов деревьев от места их заготовки к погрузочным пунктам у лесовозных дорог. Так как лесовозными автомобилями нельзя забрать лес непосредственно на лесосеке, то необходимость этой операции очевидна. Целью трелевки является сбор деревьев с относительно большой площади на специально подготовленные погрузочные площадки у лесовозных дорог. Это проводится в исключительно трудных условиях – при полном бездорожье на любых грунтах летом или по снежной целине зимой, преодолевая множественные препятствия в виде пней, валежника, валунов и т.д. Трелевочные машины работают на невысоких скоростях (2…10 км/ч), но развивают значительные тяговые усилия. Трелевка осуществляется на небольшие расстояния: обычно до 300–400 м, иногда до 700–800 м и лишь в редких случаях до 1 км. Основными трелевочными машинами являются гусеничные тракторы ТТ-4М Алтайского тракторного завода, ТДТ-55А Онежского тракторного завода. В большинстве случаев трелевка леса происходит в полупогруженном положении («полуволоком»), т.е. один конец трелюемой пачки погружен на трелевочный механизм (коник), а второй конец волочится по земле или снегу.

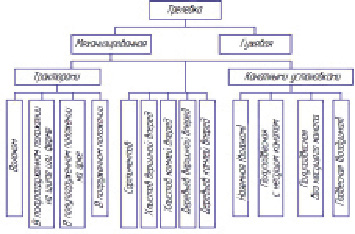

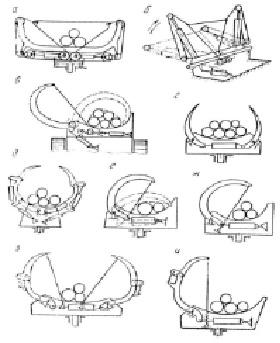

Возможны различные виды и способы трелевки (рис. 1).

Различают три вида тракторов для трелевки древесины: чокерные, бесчокерные, тракторы с пачковым захватом (скиддеры). Трелевочные машины классифицируют по ходовой части: гусеничные, пневмоколесные; по назначению: общего, специального; по тяговому классу [4–6].

Рис. 1. Виды и способы трелевки

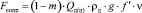

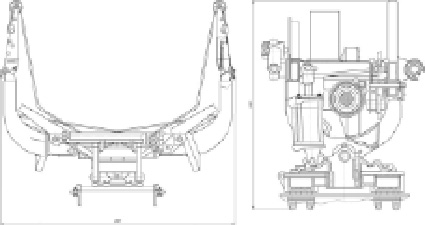

Прототипом в работе примем трактор ТТ-4М. Трелевочный трактор ТТ-4М (рис. 2) четвертого тягового класса предназначен для трелевки крупномерного и среднего леса, окучивания деревьев и хлыстов с высотой штабеля не более 1 м, а также в качестве базы лесозаготовительных машин.

Принцип работы трактора заключается в следующем: трактор при помощи гидроманипулятора производит формирование пакета хлыстов или деревьев с кронами, производит погрузку пачки на зажимной коник, после чего происходит транспортирование пакета. Транспортирование может осуществляться комлями или вершинами на щите в полупогруженном состоянии.

К преимуществам данного трактора стоит отнести следующие:

- Широкие гусеницы позволяют беспрепятственно перемещаться как по неровной лесной дороге, так и по болотистой местности;

- дизельный мотор умеренно расходует топливо, что способствует экономии;

- машина универсальна – на ее базе конструируют специальные устройства;

- увеличенная сила тяги, высокая надежность и защита внизу рамы;

В недостатках трактора стоит отметить:

- мотор, установленный внутри кабины, имеет большой уровень шума;

- достаточно большой вес и габариты, что способствует снижению маневренности машины в лесных условиях;

- небольшая скорость передвижения. Данный недостаток компенсирует малое давление машины на почву [7–8].

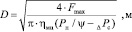

В ходе работы был проведен анализ зажимных кониковых устройств, в результате чего было решено увеличить объем обхватываемой пачки. Вследствие увеличения объема на рычаги зажимного устройства будут действовать большие силы, которые будут стремиться разжать коник. Произведен расчет зажимного устройства на усилие и надежное удержание пачки во время ее транспортировки на лесосеке. На рис. 3 приведены принципиальные схемы зажимных коников лесозаготовительных машин.

Развитие этого вида техники ведется в целях увеличения ее производительности, устойчивости, экономичности и эргономичности. Повышение показателей эргономичности повысит уровень комфорта машиниста, что несомненно скажется на его работоспособности. Автоматизация рабочих процессов на машине позволяет более точно и непринужденно справляться с поставленной для машиниста задачей. Экономия топлива приведет к меньшим выбросам вредных загрязняющих веществ в атмосферу и меньшим затратам на горючесмазочные материалы. Создание оптимальной конструкции возможно лишь при анализе существующих конструкций и изобретений. Особенностью исследования коника машины для бесчокерной трелевки деревьев является способ удержания пачки при помощи клещевого захвата, который с целью обеспечения надежного закрепления пачки вставляется в приемную банку в виде расположенных параллельно друг другу пластин, образующих между собой паз для ввода челюстей захвата [9–10].

Условия надежности удержания деревьев в клещевом захвате можно выразить неравенством:

(1)

(1)

где Fд – сила трения одного или нескольких деревьев о зажимные рычаги под действием силы тяжести (веса) деревьев, H;

Fр – сила трения зажимных рычагов о деревья при обжиме последних, Н;

Fсопр – сила трения волочащейся по земле части дерева или части деревьев, Н.

Силы трения Fд и Fсопр могут быть выражены следующими зависимостями:

, (2)

, (2)

где т – часть веса одного дерева или пачки деревьев, приходящаяся на захват; т = 0,52

Gд(п) – вес дерева или пачки деревьев, Н,

, (3)

, (3)

Qд(п) – объем одного дерева или пачки деревьев, м3;

ρд – объемная масса свежесрубленной древесины, кг/м3, ρд = 1000 кг/м3;

g – ускорение свободного падения, м/с2, g = 9,81 м/с2;

f2 – коэффициент трения стволов о рычаги захвата, f2 ≈ 0,7÷1.

, (4)

, (4)

где f’ – коэффициент сопротивления перемещению части дерева или пачки деревьев: для лесосеки или волока – f’ = 1,34÷1,73; при вытаскивании дерева из-под других деревьев в полосе повала f’ = 2,13÷2,94;

ν – коэффициент возможного возрастания сил сопротивления: для лесосеки и волока ν = 1,23÷1,31; при вытаскивании вершины дерева из-под лежащих деревьев ν = 1,1÷1,27.

Найдем силу трения деревьев о зажимные рычаги под действием веса деревьев:

(5)

(5)

Сила трения волочащейся по земле части дерева или пачки деревьев:

(6)

(6)

.

.

Следовательно, сила трения зажимных рычагов о деревья при обжиме последних равна

, (7)

, (7)

.

.

Рис. 2. Трелевочный трактор ТТ-4М

Рис. 3. Принципиальные схемы зажимных коников лесозаготовительных машин: а – КЗУ-I-I-а; б – КЗУ-I-I-б; в – КЗУ-I-2; г – КЗУ-II-1; д – КЗУ-II-2; е – КЗУ-III-1-а; ж – КЗУ-III-1-б; з – КЗУ-III-2-а; и – КЗУ-III-2-б

Чтобы определить максимальное зажимное усилие на штоке приравняем Fp = 56,863кН.

Для надежного удержания пачки деревьев произведем расчет гидроцилиндра захватного устройства.

Гидроцилиндры конико-зажимного устройства (КЗУ) определяются по следующим параметрам:

- усилие на штоке, Fmax, кН;

- скорость перемещения штока, Vi, м/с

Примем скорость перемещения штока равной 0,1 м/с.

Рабочий ход гидроцилиндра осуществляется при подаче жидкости в бес-штоковую полость. Таким образом, диаметр можно определить:

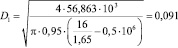

(8)

(8)

где ηмц – механический к.п.д. цилиндра, принимаем ηмц = 0,95;

ψ = D2/(D2 – d2ш) – коэффициент мультипликации принимается ψ = 1,65;

ΔРс – потери давления в сливной магистрали, принимаем ΔРс = 0,5 МПа.

Рн – номинальное давление в гидросистеме, примем Рн = 16МПа

Расчет гидроцилиндра коникового зажимного устройства:

м.

м.

Согласно ГОСТ 6540-68, принимаем ближайший больший, диаметр цилиндра 0,1 м.

Определим максимальный расход рабочей жидкости по формулам:

в бесштоковой полости:

; м3/с, (9)

; м3/с, (9)

в штоковой полости:

м3/с, (10)

м3/с, (10)

где hоц – объемный к.п.д. гидроцилиндра, принимаем hоц = 0,98.

z – количество гидроцилиндров, работающих в паре.

Расчет максимального расхода в бесштоковой полости:

для гидроцилиндра КЗУ:

м3/с.

м3/с.

Расчет максимального расхода для штоковой полости:

для гидроцилиндра КЗУ:

м3/с.

м3/с.

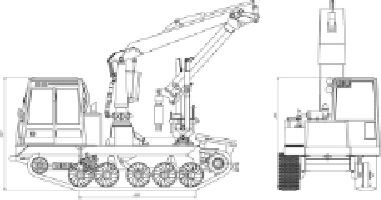

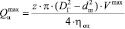

Рис. 4. Модернизированный коник

Согласно расчетам, выбираем гидроцилиндр: ЦГ1 – 100.70х500.11 – УХЛ, ГОСТ 6540-68.

Разработанное зажимное устройство за счет увеличения объема пачки обеспечит рост производительности труда. При соблюдении принятых мер безопасности создаст лучшие условия труда и удобство в эксплуатации. К тому же разработанное кониковое зажимное устройство не требует дополнительных капитальных вложений. Так как лесозаготовка является одним из приоритетных направлений РФ, то развитие данной области, а в частности появление новых конструкций, машин, является актуальным для научных школ.