Получение древесно-цементных материалов с заданными свойствами, как известно, базируется на управлении технологическим процессом формирования их структуры, в том числе за счет оптимального подбора компонентов материалов. Для получения таких материалов используют измельченную древесину в виде частиц различной крупности, цемент, строительный гипс или иное вяжущее, различные добавки и воду. В качестве измельченной древесины возможно применение отходов лесопиления и других отходов переработки древесины, что соответствует целям рационального природопользования. Рассматриваемые далее древесно-цементные материалы, согласно ГОСТ Р 54854-2011, классифицируются как легкие бетоны на цементном вяжущем и органических заполнителях растительного происхождения (в том числе стебли хлопчатника, костра льна и т.д.). В соответствии с ГОСТ 25192-2012 для обозначения подобных материалов используется термин «арболит» (от латинского arbor – дерево и греческого lithos – камень).

В зависимости от прочности, теплопроводности, плотности и других физических и механических свойств различают три вида арболита: конструкционный, теплоизоляционный и конструкционно-теплоизоляционный арболит. Критерии, по которым различают разновидности арболита, определены в указанных выше стандартах (ГОСТ).

Поскольку рассматриваемые древесно-цементные материалы классифицируются как легкие бетоны, то при разработке новых модификаций арболита в определенной мере могут быть использованы или адаптированы результаты, полученные в прикладных исследованиях бетонов других видов [10]. Рассмотрим кратко некоторые особенности древесно-цементных материалов.

Исследования, обзор которых приведен в книге [11], позволили установить, что набору прочности цементного камня препятствуют содержащиеся в древесине и экстрагируемые водой сахароза, глюкоза, фруктоза и часть гемицеллюлозы, способная при определенных условиях трансформироваться в разновидности сахара. В меньшей степени опасны содержащиеся в древесине крахмал и смолы. Количество данных веществ зависит от породы, возраста древесины, от условий хранения и других факторов. Активизации экстрагируемых веществ способствует щелочная среда, возникающая при взаимодействии частиц цемента с водой. Для деактивации этих веществ в древесно-цементных материалах применяют химические добавки. Технико-экономический эффект от применения добавок проявляется в повышении прочности древесно-цементного материала. «Принято считать, что увеличение прочности при сжатии строительных изделий на основе цементных вяжущих на 30 % позволяет экономить не менее 10 % цемента» [14]. Авторы цитируемой работы [14] исследовали влияние водорастворимых химических добавок NaCl, Na2SO4, NaNO3, КСl, K2SO4, KNO3, Al2(SO4)3, A1C13, A1(NO3)3, CaCl2, Ca(NO3)2, FeSO4, Fe2(SO4)3, FeCl3 на прочность древесно-цементных материалов при сжатии в зависимости от возраста образцов, выполненных в форме куба с ребром 2 см. В качестве наполнителя использовались опилки хвойных пород. В цитируемой работе рассмотрены особенности изменения структуры древесно-цементного композита в процессе взаимодействия перечисленных добавок с водой, частицами цемента и с частицами древесного наполнителя в зависимости от возраста образцов (1 сутки, 3, 7, 14 и 28 суток). Сравнение с прочностью древесно-цементного материала, полученного без применения добавок, показало, что наиболее эффективными являются растворы хлоридов кальция и железа.

Однако, как известно, раствор хлорида железа представляет собой едкую нелетучую, коррозийную жидкость, относится к 8 классу опасности. Поэтому, согласно ГОСТ 4147-74 (дата актуализации: 12.02.2016), пункты 5.1 – 5.4, при работе с препаратом следует применять индивидуальные средства защиты.

Более безопасен часто используемый в производстве древесно-цементных материалов сульфат алюминия, однако его использование не обеспечивает существенного роста прочности. Например, в работе [14] показано, что прочность древесно-цементного материала с добавкой сульфата алюминия в возрасте 28 суток составила 3,96 МПа; прочность такого же материала, полученного без химических добавок, составила 3,83 МПа.

Анализ известных данных [1–9, 11] и опыты автора показали, что критериям технико-экономической эффективности и экологической безопасности в наибольшей степени отвечает относящийся к 3 классу опасности технический хлорид кальция по ГОСТ 450-77 (дата актуализации: 12.02.2016). Косвенно безопасность данной добавки подтверждается, в частности, тем, что очищенный хлорид кальция классифицируется в ГОСТ Р 55973-2014 как пищевая добавка Е509.

Рис. 1. Структура композита с добавкой хлорида кальция (×6000)

Рис. 2. Структура композита с добавкой сульфата алюминия (×6500)

Более высокая эффективность хлорида кальция как компонента древесно-цементных материалов подтверждается результатами работы [15]. Выполненный в данной работе анализ микрофотографий образцов арболита показал, что экстрагируемые из древесины сахара в образцах, изготовленных без добавки хлорида кальция, распределяются по всему объему цементного камня. В образцах же с добавкой хлористого кальция экстрагируемые из древесины сахара концентрируются в множестве небольших областей, которые оказываются заблокированными и почти не мешают процессам формирования цементного камня, что обеспечивает повышение прочности арболита.

Древесно-цементный материал рассматриваемого класса не является сплошным и однородным, что подтверждают исследования его структуры, выполненные с применением методов электронной микроскопии [3, 4, 14, 15]. Как известно, особенности структуры материала на микро-, мезо- и макроуровне существенно влияют на его прочность. Поэтому представляют практический интерес данные о микроструктуре древесно-цементного материала во взаимосвязи с его прочностью на макроуровне. Эти же данные необходимы для обоснования подходов к анализу макроскопических свойств древесно-цементных композитов [8].

В работах [3] и [4] с использованием электронного микроскопа SU1510 при участии В.П. Чугина показано, что структура древесно-цементного материала с добавкой хлорида кальция более однородная (рис. 1) по сравнению с материалом, в котором использован сульфат алюминия (рис. 2). Связи между частицами материала по рис. 2 имеют форму нитей, что в сочетании с большей неоднородностью данного материала служит причиной уменьшения его прочности и жесткости по сравнению с материалом по рис. 1.

Представленные выше данные [1–4] и другие публикации по затронутому вопросу [5–7, 13–18] подтверждают экономическую целесообразность и экологическую безопасность технологически несложного использования хлорида кальция в качестве добавки в производстве конкурентоспособных древесно-цементных материалов.

Новые возможности [9] повышения конкурентоспособности древесно-цементных материалов открывает использование аморфного диоксида кремния марки «Ковелос» 35/05 по ТУ 2168-002-14344269-09 в виде белого рыхлого порошка, состоящего из частиц с наноструктурированной поверхностью, средний диаметр частиц 8 мкм, насыпная плотность 110 г/л, удельная площадью поверхности около 400 м2/г. Цель данной части исследования: установить оптимальное количество добавки аморфного диоксида кремния по отношению к массе цемента. Были изготовлены и испытаны на сжатие образцы древесно-цементного материала, в которых в качестве наполнителя использовались отходы лесопиления (опилки хвойных пород), а в качестве добавки был использован хлорид кальция технический по ГОСТ 450-77 в количестве до 5,8 % от массы цемента. Дополнительно вводились добавки жидкого стекла и гашеной извести. Кроме того, в серии образцов дополнительно был использован также аморфный диоксид кремния марки «Ковелос» 35/05 в количестве 0,12, 0,25, 0,5, 0,7 и 1 % от массы цемента. Образцы имели форму куба с ребром 10 см. Тепловая и влажностная обработка образцов не использовалась. В зависимости от соотношения компонентов при испытаниях образцов в возрасте 28 суток были получены данные: прочность при сжатии 3,2…5,0 МПа и более, теплопроводность 0,09…0,13 Вт/(м· °C), плотность 585…781 кг/м3.

Рис. 3. Схема прессования

Испытания на сжатие выполнены на тест-машине SHIMADZU AG 50kNX. Для определения теплопроводности был использован прибор ИТП-МГ4 [1–4, 9].

На стадии изготовления образцов выполнялось послойное прессование горизонтальных слоев сырьевой смеси по схеме на рис. 3. Как следствие, древесно-цементный материал приобретает свойства анизотропного тела, что показали наши испытания на одноосное сжатие до разрушения двух серий образцов в двух взаимно перпендикулярных направлениях (рис. 4) [9].

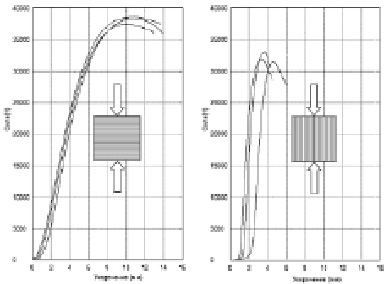

Рис. 4. Диаграммы сжатия поперек (слева) и вдоль слоев укладки сырьевой смеси

В интервале сжимающей силы 5000…25000 Н (рис. 4) угол наклона касательной к графику при сжатии поперек слоев меньше, чем при сжатии вдоль слоев сырьевой смеси. Это означает, что жесткость материала в первом случае меньше, чем во втором. По графикам на рис. 4 находим, что в указанном интервале сжимающей силы в первом случае образец с указанной выше начальной высотой 100 мм укорачивается примерно на 2,68 мм (2,68 %); во втором – примерно на 0,88 мм (0,88 %). При этом в первом случае разрушающая нагрузка больше, чем во втором. Отсюда следует, что целенаправленно изменяя технологию прессования сырьевой смеси, можно управлять прочностью и жесткостью древесно-цементного материала. Другие способы использования анизотропных свойств арболита предложены в статье [15].

Область практического применения рассматриваемого древесно-цементного материала пересекается с областью применения газо- и пенобетона. Например, согласно СП 50.13330.2012, Приложение Т, теплопроводность газо- и пенобетона на цементном вяжущем, при плотности 800; 600 и 400 кг/м3, равна соответственно 0,33…0,37; 0,22…0,26 и 0,14…0,16 Вт/(м· °C).

Известный недостаток арболитовых блоков – нестабильность размеров – преодолевается применением вибропрессования с последующим «запечатыванием» блока в сжатом состоянии и выдержкой до набора распалубочной прочности [12].

В заключение отметим следующее:

1) экспериментальные данные подтверждают целесообразность использования хлорида кальция и аморфного диоксида кремния марки «Ковелос» 35/05 в качестве компонентов древесно-цементного материала;

2) использование отходов лесопиления в качестве сырья для рассмотренного материала вносит вклад в решение экологической проблемы рационального использования данных отходов;

3) испытания двух серий образцов на одноосное сжатие в двух взаимно перпендикулярных направлениях показали, что, изменяя технологию прессования сырьевой смеси, можно управлять прочностью и жесткостью древесно-цементного материала.