Разработка новых сплавов для постоянных магнитов с использованием различных технологий привела к значительному скачку в развитии магнитотвердых материалов в ХХ в. После открытия учеными магнитов ЮНДК (АlNiCo в зарубежной литературе) с магнитной энергией до 12,5–15 МГсЭ и керамических магнитов на основе ферритов (до 5 МГсЭ), важным шагом в производстве постоянных магнитов стало открытие редкоземельных интерметаллических соединений. С 1984 г., когда практически одновременно две группы исследователей заявили о создании нового типа магнитов – Nd2Fe14B [4, 10], был достигнут значительный прогресс. Значение магнитной энергии неодимовых магнитов (до 55 МГсЭ) оказалось намного больше, чем у всех ранее известных магнитов.

Редкоземельные магниты используются в автомобильной промышленности, для производства ветряных турбин, в большинстве электрических приборов и многих других областях. На сегодняшний день наблюдается стремительный рост потребления редкоземельных металлов, что может привести к кризису в данной области, в частности к нехватке дорогостоящих тяжелых редкоземельных элементов, таких как диспрозий и тербий. Данные элементы играют значительную роль при производстве магнитов Nd2Fe14B, их добавка позволяет увеличить коэрцитивную силу и уменьшить ее зависимость от температуры, позволяя использовать неодимовые магниты при более высоких температурах [7]. В связи с угрозой возникновения «редкоземельного кризиса» значительные усилия направлены на уменьшение использования тяжелых редкоземельных элементов (в частности, Dy и Tb) в магнитах Nd2Fe14B путем применением различных технологий [7, 12, 13].

Хорошей альтернативой неодимовым магнитам могут стать магниты типа Sm2Fe17Nx (здесь и далее x ~ 3) [3, 14]. Порошки Sm2Fe17Nx обладают превосходными магнитными свойствами, сравнимыми со свойствами неодимовых магнитов: высокая температура Кюри (476 °С, на 34 % выше, чем для Nd2Fe14B), высокое значение поля анизотропии (14 Т, на 50 % выше, чем для Nd2Fe14B) и намагниченности насыщения (1,5 Т, на 10 % выше, чем для Nd2Fe14B). Более того, для улучшения магнитных свойств спеченных образцов обычно используются добавки металлического цинка или меди, стоимость которых значительно ниже, чем стоимость диспрозия и тербия. Несмотря на то, что магниты данного типа были открыты в 1990 г., их массовое производство до сих пор не налажено. Известно, что соединение Sm2Fe17Nx является метастабильной фазой, однако его термическое разложение незаметно при температурах ниже 450 °С ввиду большого энергетического барьера для диффузии атомов Fe. При более высоких температурах происходит распад данного соединения на нитрид SmN и a-Fe, что приводит к резкому ухудшению магнитных свойств ввиду наличия магнитно-мягкой фазы a-Fe. Таким образом, стандартные технологии порошковой металлургии, используемые для производства неодимовых магнитов, не могут быть применены для получения магнитов Sm2Fe17Nx. Наиболее распространенным подходом к изготовлению магнитов данного типа является создание магнитопластов, а также механическое легирование с последующим отжигом при невысоких температурах [5, 11]. Полимерные связующие наполнители, используемые для получения магнитопластов, уменьшают магнитные свойства конечного продукта. Добавки металлов с низкой температурой плавления, Тпл (например, Zn, Тпл = 419,5 °С), могут оказывать благотворное влияние на свойства спеченных магнитов, в частности увеличивая их коэрцитивную силу и плотность [15]. На сегодняшний день механизм повышения коэрцитивной силы магнитов Sm2Fe17Nx при добавлении Zn недостаточно хорошо изучен. Так, в работе [8] показано, что в процессе спекания формируется новая парамагнитная фаза Fe3Zn7, покрывающая зерна Sm2Fe17Nx, что приводит к уменьшению шероховатости зерен, а следовательно, и к уменьшению формирования новых центров зарождения доменов с обратной намагниченностью. Другим возможным объяснением повышения коэрцитивной силы является наличие парамагнитного слоя Fe3Zn7 в межчастичном пространстве, уменьшающего магнитное взаимодействие между зернами Sm2Fe17Nx [9]. Кроме того, формирование новой железосодержащей фазы с Zn приводит к уменьшению непрореагировавшего a-Fe, негативно сказывающегося на магнитных свойствах спеченного магнита [9]. Целью данной работы является разработка технологии получения магнитов с высокими магнитными характеристиками на основе порошков Sm2Fe17Nx с добавлением металлического Zn методом спарк-плазменного спекания (Spark Plasma Sintering, SPS).

Материалы и методы исследования

Для получения магнитов был использован порошок Sm2Fe17Nx (NICHIA Corporation, Япония) со средним размером частиц 3 мкм. Для улучшения характеристик спеченных образцов были использованы добавки Zn к исходному порошку в количестве 8 и 15 мас. %, средний размер частиц составлял 3 мкм, однако в порошке присутствовали отдельные агломераты частиц (до 10 мкм). Порошок был получен электроэрозионным методом (ЭЭМ), который был разработан в Институте физики высоких технологий Томского политехнического университета (ИФВТ, ТПУ). Он заключается в высокоэнергетическом разрушении металлических гранул Zn в специальном реакторе при пропускании электрических разрядов через электроды и металлическую загрузку (гранулы Zn) [1]. В конечных продуктах, полученных ЭЭМ, конденсируются высокоактивные метастабильные дисперсные частицы, свойства которых позволяют использовать их в различных отраслях, в частности как активаторы спекания.

Смешивание порошков во избежание загрязнения мелющими телами, а также учитывая сходные размеры исходных порошков, проводили по следующей схеме. Исходные смеси помещались в пробирки с гексаном, погружались в ультразвуковую ванну (рабочая частота 40 кГц) и перемешивались под действием вибраций в течение 100 мин. Далее порошки высушивались в вытяжном шкафу при температуре 60 °С в течение 4 часов и домалывались в химической ступке в течение 30 мин.

Намагничивание порошков перед спеканием проводилось в специально изготовленной установке для намагничивания в поле 1 Т. Последующее спарк-плазменное спекание (СПС) осуществлялось на установке DR.SINTER LAB (SPS-515S) при температурах 400, 450 и 500 °С. Нагрев образца от комнатной температуры до температуры спекания проходил за 300 с, температура спекания выдерживалась в течение 300 с. В процессе нагрева и последующего спекания прикладывалось давление 155 МПа в направлении, перпендикулярном направлению предварительного намагничивания. Охлаждение образца до комнатной температуры происходило в вакууме без приложения внешнего давления. Для спарк-плазменного спекания была использована твердосплавная пресс-форма, контроль температуры осуществлялся с помощью термопары.

Спеченные образцы представляют собой диски без видимых трещин, сколов или макропор диаметром 20 мм и высотой 5–6 мм. Их плотность была рассчитана путем измерения массы и линейных размеров.

Рентгенофазовый анализ полученных образцов проводился с использованием дифрактометра Shimadzu XRD-7000S (CuKa монохроматизированное излучение). Сканирование осуществлялось при комнатной температуре в интервале углов по 2Q c шагом 0,03°. Для идентификации фаз использовались данные картотеки дифракционных стандартов ICDD.

Для анализа микроструктуры исходных порошков и спеченных образцов, а также их элементного анализа был использован сканирующий электронный микроскоп JEOL JSM-7500FA, оборудованный приставкой для энергодисперсионного анализа.

Магнитные свойства исходных порошков, а также спеченных образцов исследовались на специально изготовленной установке с максимальным внешним полем 11 Т, действующей по принципу экстракционного магнитометра [6]. Для расчета намагниченности насыщения были использованы данные о плотности образцов, рассчитанные геометрическим методом.

Результаты исследования и их обсуждение

Исходный состав, условия спекания, а также плотность спеченных магнитов представлены в таблице.

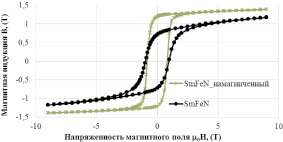

Магнитные измерения исходного порошка (рис. 1) проводились с помощью экстракционного магнетометра. Порошки смешивались с эпоксидной смолой, предварительное намагничивание проводилось с помощью объемного магнита NdFeB (остаточная намагниченность Br ~ 1,2 T) до затвердевания смолы. Измерение петель гистерезиса осуществлялось при температуре 27 °С. Порошок после предварительного намагничивания имел высокую степень текстуры, т.к. его доля в связующем веществе составляла менее 10 % от общего объема, и частицы могли свободно ориентироваться в магнитном поле. Более того, при незначительных концентрациях магнитной фазы магнитостатическим взаимодействием между частицами порошка можно было пренебречь.

Исходный состав, температура спекания и плотность для образцов, полученных методом спарк-плазменного спекания

|

Номер образца |

Содержание SmFeN/Zn, % (мас.) |

Температура спекания, °С |

Плотность, г/см3 |

Относительная плотность, % |

|

1 |

100/0 |

400 |

4,59 |

60 |

|

2 |

100/0 |

500 |

4,80 |

63 |

|

3 |

92/8 |

400 |

5,57 |

73 |

|

4 |

92/8 |

500 |

5,58 |

73 |

|

5 |

85/15 |

400 |

6,17 |

81 |

|

6 |

85/15 |

500 |

6,00 |

79 |

Рис. 1. Петли магнитного гистерезиса для исходного порошка Sm2Fe17Nx с предварительным намагничиванием (зеленый) и без (черный)

а б

в

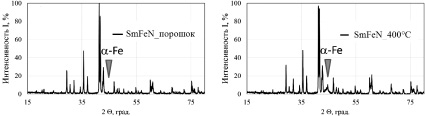

Рис. 2. Результаты рентгенофазового анализа (а) исходного порошка Sm2Fe17Nx; (б) образца, спеченного при 400 °С; (в) образца, спеченного при 500 °С

Коэрцитивная сила исходного порошка без предварительного намагничивания и с предварительным намагничиванием составляла 0,9 Т, а остаточная намагниченность 0,7 Т и 1,2 Т соответственно (рис. 1). Процесс предварительного намагничивания практически не изменяет значение коэрцитивной силы, однако увеличивает значение магнитной индукции на 70 % за счет ориентации частиц порошка вдоль оси легкого намагничивания.

Результаты рентгенофазового анализа (РФА) для исходного порошка Sm2Fe17Nх, а также для спеченных из него магнитов при 400 и 500 °С представлены на рис. 2.

Дифрактограмма позволяет идентифицировать фазовый состав исходного порошка как Sm2Fe17N3 (рис. 2, а). В нем присутствует небольшая доля a-Fe (1,3 %), о чем свидетельствует слабовыраженный пик в районе 42°. Усиление интенсивности данного пика для спеченных методом СПС образцов (рис. 2, б, в) может быть объяснено следующим образом. В процессе СПС генерируется импульсный ток, протекающий между частицами порошка, вызывая практически мгновенный локальный нагрев до высоких температур, приводящий к их плавлению и испарению. Поверхность частиц исходного порошка Sm2Fe17N3 плавится, что приводит к высвобождению a-Fe по следующей формуле:

Sm2Fe17N3 > 2SmN + Fe4N + 13Fe.

Кроме того, увеличение интенсивности пиков, соответствующих магнитно-мягкой фазе, может быть объяснено наличием преимущественной ориентации в зернах a-Fe. Для всех образцов, спеченных при 400 °С, доля a-Fe не превышает 10 %, в то время как для образцов, полученных при 500 °С, доля магнитно-мягкой составляющей достигает 30 %. Повышение температуры спекания значительно увеличивает долю a-Fe, не влияя на плотность конечного изделия (табл. 1). Кроме того, наблюдается поднятие линии фона на углах (30–35) град. и 60 град. (рис. 2, в), которое может быть объяснено наличием следов графитовой бумаги, использовавшейся в процессе спекания, на поверхности образцов.

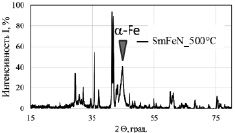

Существенное влияние на плотность образцов при данных температурах спекания оказывает добавка Zn. Это может быть объяснено изменением в микроструктуре спеченного образца: имея низкую температуру плавления, Zn под действием температуры формирует тонкий слой (200–600 нм, в зависимости от содержания Zn), покрывающий зерна исходного порошка и заполняющий пустоты между ними. Эти данные подтверждаются результатами сканирующей электронной микроскопии (СЭМ) с использованием приставки для энергодисперсионного анализа (рис. 3). Распределение Zn по поверхности зерен магнитного порошка увеличивает плотность спеченных образцов, несмотря на то, что плотность Zn меньше плотности исходного порошка Sm2Fe17N3 (7,14 и 7,66 г/см3 соответственно).

а б

Рис. 3. СЭМ-изображения спеченного при 400 °С образца Sm2Fe17N3 с 8 мас. % Zn. (а) Исходное изображение. (б) Распределение Zn (зеленый) на поверхности исследуемой области по результатам энергодисперсионного анализа

а б

в г

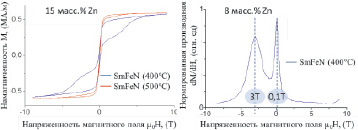

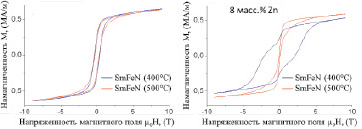

Рис. 4. Петли магнитного гистерезиса для образцов, спеченных из (а) исходного порошка; (б) исходного порошка с добавлением 8 мас. % Zn; (в) исходного порошка с добавлением 15 мас. % Zn при 400 °С (синий) и 500 °С (красный); (г) нахождение коэрцитивной силы магнитно-твердой и магнитно-мягкой составляющих образца с добавлением 8 мас. % Zn, спеченного при 400 °С

На рис. 4, а–в представлены петли магнитного гистерезиса для спеченных при температуре 400 °С (синяя кривая) и 500 °С (красная кривая) образцов, полученных из исходного порошка Sm2Fe17N3 (рис. 4, а), а также с добавлением 8 (рис. 4, б) и 15 (рис. 4, в) мас. % Zn. Магниты, полученные при спекании исходного порошка Sm2Fe17N3 (рис. 4, а), показывают низкие значения коэрцитивной силы и остаточной намагниченности (0,3 Т и 0,2 МА/м соответственно), температура спекания практически не оказывает влияния на магнитные свойства образцов. Образцы, полученные с добавлением Zn к исходному порошку Sm2Fe17N3, представляют собой двухфазные магниты. Об этом свидетельствует перегиб петли гистерезиса в области малых полей (до 2 Т). Для разделения магнитно-твердой и магнитно-мягкой составляющих кривые размагничивания были продифференцированы. Рис. 4, г представляет производную намагниченности для образца с добавлением 8 мас. % Zn, спеченного при 400 °С: первый, широкий пик соответствует магнитно-твердой фазе с коэрцитивной силой 3 Т, второй, более узкий пик – магнитно-мягкой фазе с коэрцитивной силой 0,1 Т.

Полученные результаты показывают, что для образцов с 8 мас. % Zn коэрцитивная сила достигает 3 Т, в то время как для образцов с 15 мас. % Zn – 3,5 Т. Рост концентрации Zn (до 15 мас. %) приводит к увеличению коэрцитивной силы магнитно-твердой фазы, не меняя при этом величину остаточной намагниченности. В то же время добавки Zn способствуют увеличению доли α-Fe даже при невысоких температурах спекания. Данные результаты расходятся с предположением о том, что Zn активно участвует в формировании соединений с высвобождающимся под действием температуры a-Fe. Наиболее вероятным объяснением является формирование Zn-содержащего слоя, покрывающего зерна исходного порошка, тем самым уменьшая их шероховатость и, как следствие, количество возможных центров зарождения доменов с обратной намагниченностью, а также уменьшая магнитное взаимодействие между зернами. На основе полученных данных было установлено, что добавка 15 мас. % Zn способствует формированию значительной доли a-Fe и, как следствие, спаду магнитной энергии практически до нуля.

Заключение

С помощью технологии спарк-плазменного спекания были получены магнитные материалы на основе порошка Sm2Fe17N3 с добавлением 8 и 15 мас. % Zn. Введение добавок Zn оказывает положительное влияние на плотность магнитных материалов, увеличивая ее на 20–25 % по сравнению с образцами, полученными без добавок. В результате проведенных экспериментов было установлено, что, при спекании порошков SmFeN с 8 и 15 мас. % Zn методом спарк-плазменного спекания, формируются двухфазные магниты, при этом коэрцитивная сила магнитно-твердой составляющей увеличивается в ≈ 4 раза по сравнению со значениями для исходного порошка (3,5 Т и 0,9 Т соответственно). Основным минусом данного подхода является рост доли магнитно-мягкой составляющей с увеличением концентрации Zn, что приводит к перегибу петли гистерезиса и потере магнитной энергии. Увеличение температуры спекания ускоряет процесс распада исходного SmFeN на a-Fe и SmN, не оказывая существенного влияния на плотность конечного изделия.

Для всех образцов, полученных из предварительно намагниченных порошков, характерны более высокие значения остаточной намагниченности, по сравнению с образцами, полученными из исходных порошков без предварительной магнитной обработки. Рост остаточной намагниченности (до 25 %) связан с предварительной ориентацией зерен за счет внешнего магнитного поля. Последующее спарк-плазменное спекание с приложением давления перпендикулярно приложенному магнитному полю позволяет сохранить наведенную текстуру, а также спечь исходный порошок за короткий промежуток времени, не допустив значительного распада метастабильной фазы Sm2Fe17N3.

На основании данных рентгенофазового и энергодисперсионного анализа, а также анализа петель гистерезиса и кривых размагничивания было выявлено, что добавка кристаллического цинка в количестве 8 мас. % для последующего спарк-плазменного спекания при 400°С позволяет получить магниты на основе Sm2Fe17N3 с улучшенными магнитными свойствами. Данные магниты отличаются повышенной коэрцитивной силой по сравнению с исходным порошком (2 Т и 0,9 Т соответственно), а также остаточной намагниченностью 400 МА/м; перегиб петли гистерезиса в области малых полей слабо выражен, что минимизирует потери магнитной энергии.

Дальнейшему улучшению магнитных свойств может способствовать увеличение плотности конечного изделия путем приложения большего давления, а также увеличение времени спекания. Дополнительные эксперименты с промежуточными концентрациями цинка (5 и 10 мас. %) позволят выявить оптимальную концентрацию цинка для улучшения магнитных свойств спеченных образцов.

Работа выполнена при поддержке Минобрнауки РФ в рамках государственного задания «Наука», проект № 533.