В настоящее время в России реализуется ряд правительственных программ по созданию и освоению серийного производства перспективных самолетов и газотурбинных двигателей (ГТД) для авиации и наземных энергетических установок. Для успешной реализации программ необходимо обеспечить серийный выпуск ГТД, конкурентоспособных на внутреннем и внешнем рынках.

Одним из перспективных путей решения данной задачи является использование ультрамелкозернистых (УМЗ) и наноструктурных материалов [1–2]. В практической реализации наиболее эффективным направлением для получения рекордных эксплуатационных свойств деталей является путь, сочетающий методы деформационного измельчения микроструктуры с методами формообразования.

В работе объектом исследования была выбрана опытная технология получения лопаток ГТД из титанового сплава ВТ6, отличающаяся от серийной технологии использованием УМЗ сплава ВТ6 с размером зерен около 0,5 мкм.

Таким образом, цель настоящей работы заключалась в исследовании структуры и механических свойств поковок лопаток, изготовленных из УМЗ сплава ВТ6 и влияния дополнительной деформационно-термической обработки, введенной в серийную технологию.

Материалы и методы исследования

В качестве материала исследования использовали (a + b)-титановый сплав ВТ6 со средним размером b-зерен 230 мкм. В области предполагаемых температур теплой деформации сплав ВТ6 содержит 15–25 % b-фазы.

Заготовки необходимых геометрических размеров (согласно конструкторской документации серийной технологии) с УМЗ структурой (рис. 1, б) получали методом многократной всесторонней деформации в изотермических условиях [3] в интервале температур от 700 °С на первых этапах до 500 °С в конце, на гидравлическом прессе ДБ-2434 силой 2500 кН, оснащенным изотермическим штамповым блоком [3]. Степень деформации при осадке не превышала 50 %.

Штамповки лопаток из полученных УМЗ заготовок были изготовлены в два этапа. На первом этапе высадкой набирали материал для последующего формообразования замковой части пера лопатки. Для процесса высадки использовали установку, в которой реализован контактный местный нагрев зоны деформирования.

Рис. 1. Внешний вид образцов сплава ВТ6 после многократной всесторонней деформации в изотермических условиях

Затем методом изотермической штамповки проводили основную формообразующую операцию при температуре 700 °С. Общая накопленная степень деформации – 88 %. Готовые штамповки термообрабатывали по режиму: нагрев и выдержка при 550 °С в течение 120–150 мин с последующим охлаждением на воздухе.

Механические свойства материала после электровысадки оценивались по испытаниям на растяжение и ударную вязкость. Образцы на растяжение имели размеры рабочей области Ø5×55 мм [2].

Трещиностойкость сплава с УМЗ структурой оценивалась по результатам испытаний на ударную вязкость образцов с предварительно введенной усталостной трещиной (КСТ). Образцы были изготовлены в соответствии с ГОСТ 9454-78, размер образцов составлял 6×8×55 мм.

Все полученные данные сравнивались с результатами, полученными на сплаве ВТ6, обработанном по серийной технологии, отличающейся тем, что изотермическую штамповку выполняют при Т ≈ 920 °С.

Усталостные испытания на базе 2•107 циклов проводились при комнатной температуре на электродинамическом вибростенде ВЭДС-900 по первой изгибной форме колебаний.

Структурные исследования проводили методом оптической микроскопии (ОМ), просвечивающей электронной микроскопии (ПЭМ) и сканирующей электронной микроскопии (СЭМ).

Результаты исследования и их обсуждение

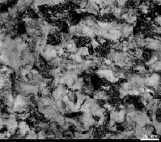

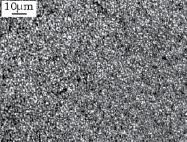

Микроструктура сплава ВТ6 в УМЗ состоянии, полученном всесторонней изотермической деформацией, характеризуется равномерной микро- и макроструктурой со средним размером зерен 0,3–0,5 мкм (рис. 2).

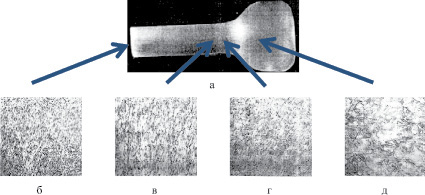

На макроструктуре заготовки после электровысадки не обнаружено дефектов деформационного характера и перегрева материала в зоне обработки (рис. 3, а). Микроструктура исходного материала (зона стержня, рис. 3, б и 2) представляет собой мелкодисперсную смесь a и b фаз. Однако исследование микроструктуры свидетельствует об огрублении структуры по мере приближения к зоне нагрева и деформации при электровысадке. В начале переходной зоны (рис. 3, в) структура огрубляется, размер частиц a-фазы в отдельных случаях достигает ~ 5 мкм. В переходной зоне микроструктура представлена глобулярными a-частицами размерами менее 10 мкм и пластинчатой a/b структурой (рис. 3, г). В зоне электрической высадки наблюдается структура корзиночного плетения с включениями частиц a-фазы размером около 5 мкм (рис. 3, д). Значительный нагрев УМЗ материала, очевидно, приводит к общему огрублению структуры и частичной утрате тех преимуществ, которое может дать уменьшение размера зерен до УМЗ интервала. Поэтому на стадии формирования заготовки под штамповку было бы предпочтительно использование значительно более низких температур для сохранения структуры и свойств материала в переходной области, в которой при консольном нагружении будет отмечаться максимальное усилие.

Механические свойства лопаток, изготовленных из сплава с УМЗ структурой, в сравнении со свойствами лопаток, полученных по серийной технологии, представлены в табл. 1.

а б

Рис. 2. Микроструктура сплава ВТ6 в УМЗ состоянии: а – ТЕМ; б – СЭМ

Рис. 3. Макроструктура (а) и микроструктуры (б–д) заготовки УМЗ сплава ВТ6 после электровысадки

Таблица 1

Механические свойства лопаток, изготовленных из сплава ВТ6 с УМЗ структурой в сравнении со свойствами лопаток, полученных по серийной технологии*

|

Тип лопатки |

Операция |

σВ, МПа |

δ, % |

ψ, % |

KCU, Дж/см2 |

Твердость dотп, мм |

|

УМЗ |

Электровысадка |

1130 |

18,6 |

52,1 |

39 |

3,3 |

|

Штамповка без ТО |

1134 |

15 |

49,3 |

48 |

3,4 |

|

|

Штамповка после ТО |

1160 |

13,7 |

43 |

44 |

3,4 |

|

|

Серия |

Штамповка после ТО |

1073 |

15,75 |

47,3 |

68 |

3,47 |

|

Норма по 104.03ТУ42, 117.03ТУ42 |

950–1200 |

≥ 10 |

≥ 30 |

≥ 35 |

3,3–3,8 |

|

Примечание. * В таблице приведены средние значения по двум испытаниям, кроме состояния после электровысадки, где данные получены на одном образце для каждого вида испытаний.

Из табл. 1 видно, что прочность заготовок после электровысадки и штамповок лопаток, как до, так и после ТО, на 5–8 % выше, чем прочность серийной лопатки.

Характеристики пластичности (относительное сужение и относительное удлинение) немного выше в заготовке, подвергнутой элекровысадке, однако в целом разница в пластичности, так же как и твердости, между УМЗ и серийной лопаткой несущественная. Следует отметить заметное снижение ударной вязкости УМЗ лопатки, по сравнению с серийной лопаткой, причем максимальная разница наблюдается для заготовки после электровысадки (43 %). В то же время все полученные данные удовлетворяют требованиям 104.03ТУ42 и 117.03ТУ42 (табл. 1). Нужно отметить, что наблюдаемые тенденции в изменении свойств прочности и ударной вязкости согласуются с литературными данными для УМЗ материалов [1, 2, 4, 5]. В то же время абсолютное значение прироста прочности в УМЗ состоянии заметно ниже, чем описано в [4–5], что, очевидно связано с укрупнением структуры в процессе электровысадки и штамповки. Ростом зерен можно объяснить и повышение пластических характеристик до уровня серийных образцов, тогда как типичные значения пластичности высокопрочных УМЗ состояний в сплаве ВТ6 не превышают 10 %.

В табл. 2 приведены данные по сопротивлению росту усталостной трещины в УМЗ состоянии и в серийных образцах в исходном состоянии, полученные при выращивании усталостной трещины в «ударных» образцах (КСТ). Скорость роста усталостной трещины рассчитывалась как отношение длины усталостной трещины к соответствующему количеству циклов. Видно, что УМЗ состояние показывает заметно более высокое сопротивление росту усталостной трещины по сравнению с образцами, обработанными по серийной технологии.

Таблица 2

Скорость зарождения и роста усталостной трещины и КСТ ударная вязкость сплава ВТ6 с УМЗ структурой в сравнении со свойствами лопаток, полученных по серийной технологии

|

№ п/п |

Отношение длины трещины к количеству циклов, мм/цикл (•10–4) |

Ударная вязкость КСТ, Дж/см2 |

||

|

УМЗ |

серийное |

УМЗ |

серийное |

|

|

Средн. |

1,7 |

2,7 |

23,6 |

22,0 |

а

б

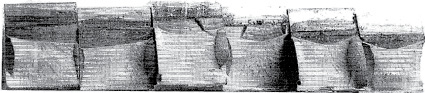

Рис. 4. Макроструктура изломов образцов с концентратором вида КСТ после ударного нагружения: а – УМЗ структура; б – серийная обработка

Следует отметить, что в данном случае общее количество циклов затрачивалось как на рост трещины, так и на предшествующую ей стадию образования трещины. Продолжительность первой стадии увеличивается с уменьшением размера зерен и повышением твердости [5]. Сопротивление росту трещины, наоборот, снижается с измельчением микроструктуры, во-первых, из-за уменьшения зоны пластической деформации в вершине трещины и, во-вторых, из-за менее извилистого пути усталостной трещины [5]. В нашем случае также наблюдается более шероховатая поверхность усталостной трещины в образцах после серийной обработки по сравнению с УМЗ структурой (рис. 4).

Таким образом, наблюдаемое в нашем случае общее увеличение количества циклов, по-видимому, связано с увеличением работы зарождения трещины, тогда как работа распространения трещины изменяется слабо. Последнее утверждение основано на результатах испытаний на ударную вязкость образцов с предварительно нанесённой усталостной трещиной (КСТ). Приведенные в табл. 2 результаты показывают, что КСТ ударная вязкость во всех рассмотренных состояниях примерно одинаковая.

По условиям ОСТ 1-90197-89 «Поковки дисков и валов кованые и штампованные из титановых сплавов» ударная вязкость для образцов с концентратором вида КСТ должна быть не менее 15 Дж/см2. Как видно из табл. 2, полученные результаты в ~1,5 раза превышают требования ОСТа.

Фактический предел выносливости лопаток второй ступени РКВД изд. 117С с УМЗ структурой находится на уровне s–1 = 420 МПа (согласно инструкции 117.01И58 σ–1 ≥ 400 МПа, N = 2•107, 6 штук без разрушения). Контроль пера лопаток после испытаний методами капиллярной дефектоскопии трещин в профильной части пера лопаток не выявил.

Заключение

На основе результатов исследований структуры и механических свойств штамповок лопаток, изготовленных из УМЗ титанового сплава ВТ6, и сравнения полученных данных со свойствами лопаток изготовленных по серийной технологии можно сделать следующие выводы.

Благодаря использованию УМЗ сплава ВТ6 температура штамповки может быть снижена с 920 °С (серийная технология) до 700 °С. Микроструктура пера лопатки после штамповки при 700 °С значительных изменений не претерпевает, что обеспечивает сохранение высокого уровня прочности. Значения ударной вязкости УМЗ лопаток ниже серийных на 35 %, но при этом они удовлетворяют требованиям соответствующих ТУ. Значения трещиностойкости серийных и УМЗ лопаток из сплава ВТ6 примерно одинаковые и в 1,5 раза превышают требования ОСТа, при этом лопатки с УМЗ структурой имеют более высокое сопротивление росту трещин.

Таким образом, установлено, что формирование УМЗ структуры в заготовках под изотермическую штамповку позволяет существенно снизить температуру штамповки, при одновременном повышении прочностных и усталостных характеристик конечного изделия и сохранении в допустимых пределах пластичности и трещиностойкости.