Клапаны давления в функции клапанов последовательности применяются в гидросистемах специального и специализированного технологического оборудования, позволяя упростить систему управления. Обладая большим гидравлическим сопротивлением, такие клапаны снижают КПД гидросистем, поэтому их применение не всегда оправдано.

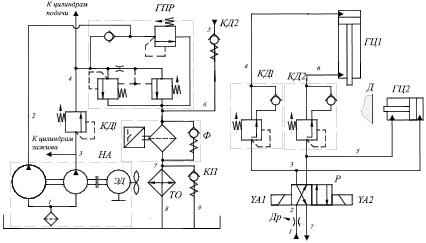

На схеме (рис. 1, а) показан фрагмент принципиальной гидросхемы фрезерного станка. Анализ насосных установок для различного технологического оборудования выполнен в работе [1]. Возможно, в рассматриваемом случае выбор разделительной гидропанели ГПР сделан обоснованно. Однако применение клапанов давления КД1 и КД2, работа которых происходит с большой затратой гидравлической мощности, вряд ли обосновано. Клапан КД1 часто устанавливают в напорной линии насоса для создания постоянного давления [4]. Действительно, суммарный расход через клапан, после зажима изделия, определяется расходом в гидродвигатели подачи и расходом через клапан непрямого регулирования гидропанели ГПР. Этот расход постоянный и приблизительно равен производительности правого (по схеме) насоса. Поэтому давление в линии 1 питания гидроцилиндров зажима почти постоянное. Конечно, в зажимных цилиндрах надо поддерживать постоянное давление, но не ценой таких потерь энергии, как в гидросистеме (рис. 1, а).

В работе [2] даются рекомендации применения экономичных приводов для зажима небольших изделий цилиндрами, а также для длинных изделий, зажимаемых большой группой цилиндров. Применение отдельного насоса для питания зажимных цилиндров с клапаном, поддерживающим постоянное давление, с возможностью полной разгрузки насоса, или насосно-аккумуляторного привода, для группы зажимных цилиндров, значительно сокращает энергозатраты и увеличивает КПД гидросистем технологического оборудования.

а б

Рис. 1. Гидросхемы с клапанами давления: НА – насосный агрегат; ГПР – разделительная гидропанель; КД1, КД2 – клапаны давления; Р – распределитель 4/2; YA1, YA2 – электромагниты; ГЦ1, ГЦ2 – гидроцилиндры; Д – зажимаемая деталь; Др – дроссель; Ф – фильтр; ТО – теплообменник; КП – предохранительный клапан

В некоторых отечественных насосных установках в сливную линию встраивают клапан давления КД2 (рис. 1, а). Назначение такого клапана – создание подпора. Расчет потерь давления в сливных линиях гидродвигателей станков (потерь в гидроаппаратах, трубопроводах и на местных сопротивлениях) показывает, что этот подпор (без клапана КД2) составляет 0,6…1,2 МПа. Увеличение подпора в гидромоторах приводит к уменьшению крутящего момента на их валу, в гидроцилиндрах – уменьшает равнодействующую силу на штоке. Единственный случай, где увеличение подпора может оказаться положительным, – гидродвигатели с дросселями, установленными «на входе», приводящие в движение рабочие органы, которые при работе испытывают переменную или знакопеременную нагрузку. В этом случае создание подпора в сливной камере гидродвигателя обеспечивает ему двустороннюю жесткость и устойчивую работу. Остальным гидродвигателям дополнительный подпор не нужен. Поэтому установка клапана КД2 в общей сливной линии насосной установки не улучшает работу гидродвигателей и является энергозатратной.

На рис. 1, б КД1 и КД2 – напорные клапаны, с помощью которых цилидры ГЦ1 и ГЦ2 работают в определенной последовательности. Цель установки этих клапанов – упрощение системы управления приводом за счет уменьшения числа электрических исполнительных элементов. В данном случае цикл работы цилиндров (сначала ГЦ2 зажимает деталь, а затем ГЦ1 перемещает экран) реализуется с помощью только одного распределителя Р с двумя электромагнитами. Для выполнения такой же последовательности ГЦ2–ГЦ1 надо ввести в схему еще один распределитель и убрать оба клапана. Достоинства этого варианта: отсутствие потерь энергии на преодоление гидравлических сопротивлений клапанов; более высокий КПД гидросистемы; в случае необходимости возможно изменение последовательности работы без перенастройки клапанов. Небольшое усложнение системы управления, связанное с увеличением числа распределителей, – это единовременные затраты, окупающиеся за счет уменьшения энергии, потребляемой гидросистемой.

Еще одним источником потерь энергии в рассматриваемом фрагменте гидросистемы (рис. 1, б), является дроссель Др. Установленный в напорной линии обоих цилиндров, он уменьшает подачу рабочей среды в цилиндры (соответственно и скорость рабочих органов станка) при движении их штоков в обоих направлениях. Зажимные цилиндры (ГЦ2) имеют небольшой ход штоков и, как правило, работают без дросселей. Цилиндр ГЦ1 с односторонним штоком, управляемый одним дросселем на входе, имеет разные скорости при подъеме и опускании. Очевидно, что для работы ему достаточно назначить только регулирование скорости при опускании. Дроссель с обратным клапаном в его напорной или сливной линии – это решение общей задачи управления обоими цилиндрами с минимальными энергетическими затратами.

Уравновешивающие цилиндры, заменившие массивные конструкции из чугуна или железобетона, которые подвешивались в стойках станков для уравновешивания различных рабочих органов, должны поддерживать эти рабочие органы в процессе всего технологического цикла работы станка. Для реализации такой задачи необходимо поддерживать давление в напорной линии цилиндра постоянным, если масса рабочего органа в процессе работы не меняется.

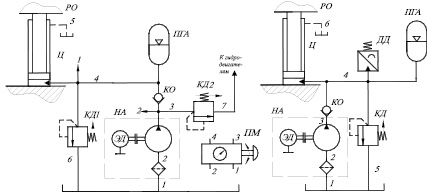

а б

Рис. 2. Гидросхемы с уравновешивающим цилиндром: НА – насосный агрегат; КД, КД1, КД2 – клапаны давления; Ц –уравновешивающий цилиндр; РО – рабочий орган; КО – обратный клапан; ПГА – пневмогидроаккумулятор; ПМ – переключатель манометра; ДД – датчик давления

Часто в станках уравновешивающий цилиндр Ц (рис. 2, а) подключается к общей гидросистеме станка и соединяется с ней через клапан давления КД2 (напорный или редукционный). Если источником питания является насос постоянной производительности, то такие клапаны не обеспечивают постоянство давления в напорной линии 4 уравновешивающего цилиндра. При увеличении расхода рабочей среды через клапан КД2 (одновременная работа нескольких цилиндров) давление в линии 4 уменьшается и полное уравновешивание рабочего органа РО не обеспечивается. Кроме этого, клапаны давления обладают значительным гидравлическим сопротивлением. Так номинальный перепад давлений Δp в напорных клапанах [4] составляют 0,2…0,55 МПа, в редукционных – 0,5…1,0 МПа. Это значит, что только на преодоление сопротивлений этих клапанов затрачивается мощность

P = Δp Q,

где Q – производительность насоса.

Энергетические потери в гидросистеме с уравновешивающим цилиндром можно значительно сократить, если применить для привода уравновешивания рабочего органа отдельный насосный агрегат (или насос). К достоинствам раздельного привода следует отнести: возможность поддержания постоянного давления в напорной линии цилиндра и постоянной уравновешивающей силы; независимость их от работы остальных гидродвигателей; возможность уменьшения энергетических затрат за счет отключения насосного агрегата, или его гидроразгрузки, в периоды покоя уравновешиваемого рабочего органа; исключение потерь давления на преодоление гидравлического сопротивления клапана давления, отделяющего уравновешивающий цилиндр от остальной группы гидродвигателей. Гидросхема такого привода представлена на рис. 2, б. Производительность насоса выбирается из условий обеспечения максимальной скорости рабочего органа РО при подъеме. Информация об изменении давления в линии 4, получаемая от датчика давления ДД, позволяет организовать работу гидросистемы (подключение и отключение насоса) в автоматическом режиме [3, 5].

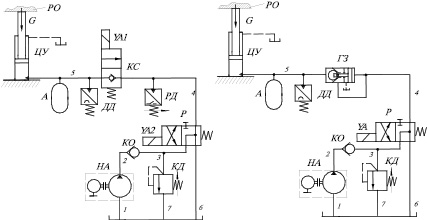

аб

Рис. 3. Применение седельного клапана и гидрозамка в гидросхемах с уравновешивающим цилиндром: НА – насосный агрегат; КО – обратный клапан; КД – клапан давления; Ц – уравновешивающий цилиндр; РО – рабочий орган весом G; А – аккумулятор; КС – седельный клапан; ГЗ – гидрозамок; Р – распределитель; YA, YA1, YA2 – электромагниты; ДД – датчик давления; РД – реле давления

С целью уменьшения утечек рабочей среды из рабочей камеры уравновешивающего цилиндра вместо клапанов КО и КД можно использовать седельные клапаны и гидрозамки. Это позволит дольше поддерживать постоянным давление в линии 4 после отключения насоса и, как следствие, уменьшить энергозатраты на работу гидросистемы.

Упрощенный вариант гидросистемы с седельным клапаном представлен на рис. 3, а. Здесь насос может отключаться или разгружаться (как показано на схеме) в те моменты работы технологического оборудования, когда рабочий орган РО неподвижен. Давление для уравновешивания рабочего органа поддерживается аккумулятором А и контролируется датчиком давления ДД. Для подъема рабочего органа включается электромагнит YA2, а для опускания – оба электромагнита YA1 и YA2. Реле давления РД блокирует включение YA1, если не включен YA2.

В принципиальной гидросхеме (рис. 3, б) в качестве элемента автоблокировки уравновешивающего цилиндра от падения давления в рабочей камере, после отключения цилиндра от насоса, применен гидрозамок ГЗ. В гидрозамках утечка рабочей жидкости через запорный клапан не допускается [4]. Он проще и дешевле седельного клапана, поэтому может с успехом применяться в качестве элемента автоблокировки уравновешивающего цилиндра. Установка гидрозамка по схеме (рис. 3, б) отличается тем, что его управляющая камера последовательно соединяется с поршневой, рабочей, камерой уравновешивающего цилиндра. Для надежного открытия замка и удержания его в открытом положении, при опускании рабочего органа, здесь применен гидрозамок с управляющим плунжером, отделенным от запорного элемента перегородкой. Кроме этого гидрозамок снабжен декомпрессором. В работе [4] доказано, что в таких гидрозамках давление управления значительно меньше, чем в замках без перегородки и декомпрессора.

При опускании рабочего органа рабочая среда из поршневой, нижней, камеры уравновешивающего цилиндра вытесняется в бак через гидрозамок ГЗ, распределитель Р и клапан давления КД. Суммарный расход через клапан КД в этот период цикла работы будет больше производительности насоса на величину подачи рабочей среды из уравновешивающего цилиндра. Чтобы избежать повышения давления в напорной линии цилиндра, при опускании рабочего органа, типоразмер клапана КД следует выбирать с учетом этого суммарного расхода. Перед подъемом или опусканием рабочего органа включается электромагнит YA. Давлением в линии 4 гидрозамок ГЗ открывается и давление от насоса распространяется по линии 5 до поршня уравновешивающего цилиндра. Включается электродвигатель привода рабочего органа и рабочая среда подается насосом в цилиндр ЦУ (при подъеме РО) или вытесняется из цилиндра ЦУ через клапан КД в бак (при опускании РО). В схеме (рис. 3, б) применение реле давления РД не обязательно, так как гидрозамок откроется только после включения электромагнита YA.

Если вес G рабочего органа в процессе технологического цикла работы оборудования меняется, то клапан КД следует заменить на пропорциональный. Как правило, величина дополнительной нагрузки на штоке уравновешивающего цилиндра в процессе работы известна. Поэтому после расчета требуемого давления уравновешивания и программирования проводят экспериментальную проверку работы оборудования. По показаниям датчика давления ДД оценивают соответствие фактических и расчетных значений давлений. Корректируют параметры гидросистемы по фактическим показаниям датчика давления ДД, при закрытом гидрозамке или седельном клапане. Если в схеме (рис. 3, б) заменить клапан КД на пропорциональный, то стабилизация давления в уравновешивающем цилиндре будет обеспечена в автоматическом режиме и при опускании рабочего органа. Чтобы исключить аварийные ситуации, связанные с разрывом трубопровода между ГЗ, (КС) и ЦУ, гидрозамок (седельный клапан) целесообразно устанавливать в непосредственной близости от уравновешивающего цилиндра и соединять их коротким жестким трубопроводом. Применение гидрозамков и седельных клапанов в системах уравновешивания рабочих органов уменьшает энергозатраты при эксплуатации гидрофицированного технологического оборудования.

Заключение

Приведенный анализ применения клапанов давления в гидросистемах станков позволяет сделать следующие выводы: минимизация энергетических затрат проектируемых гидросистем возможна в результате тщательного расчета их статических параметров и сравнения нескольких вариантов предлагаемых гидросистем; особое внимание следует уделять клапанам, устанавливаемым последовательно в общую гидролинию питания нескольких гидродвигателей; раздельный насосно-аккумуляторный привод для уравновешивающих цилиндров, как и для группы цилиндров зажима изделий, применение седельных клапанов и гидрозамков уменьшает энергозатраты в процессе эксплуатации технологического оборудования.