В конце 1960-х гг. фирмами США и Западной Европы начала широко применяться технология измельчения при температурах глубокого холода – криоизмельчение. Криоизмельчение проводилось в основном при температурах жидкого азота (–195,8 °С). При таких температурах стало возможным измельчать многие материалы, ранее не поддающиеся обычным методам дробления. Особое значение криоизмельчение приобретает для соединений, имеющих сравнительно низкие температуры размягчения и обладающих высокой чувствительностью к тепловым режимам обработки: масла, пряности, шоколад, эфирномасличное растительное сырье, продукты для приготовления детского питания, плодово-ягодные порошки для приготовления напитков и соков, лимоны, апельсины и прочие ягоды, фрукты, мясные продукты для выработки колбас и др. Такие объекты для эффективного измельчения необходимо охлаждать до температуры, при которой они становятся хрупкими и легко дробятся ударом или истиранием. Внедрение в аппаратурно-технологические системы электромагнитной механоактивации способа «охрупчивания» материала путем криогенного замораживания является перспективным импортозамещающим направлением улучшения качества готовых изделий с одновременным снижением основного показателя энергоэффективности производства – энергоемкости выпускаемой продукции [5, 7, 9, 10].

Целью данной работы является решение задачи снижения энергоемкости продукции при переработке в электромагнитных механоактиваторах путем внедрения способа криогенного замораживания.

Материалы и методы исследований

Предметом исследований является процесс механоактивации «охрупченного» криогенным способом материала.

Результаты исследования и их обсуждение

Перевод пластических тел в хрупкие с помощью глубокого замораживания криогенными жидкостями значительно снижает расход энергии на измельчение, позволяет получить порошки с повышенным содержанием витаминов, ароматических и питательных веществ. Методы замораживания условно можно разделить на три группы. Это методы, основанные на прямом контакте пищевого продукта с хладагентом; на использовании вторичной среды (хладоносителя), которая охлаждается хладагентом в специальных теплообменниках; на контакте продукта с хладагентом через металлическую поверхность.

Методы замораживания первой группы, использующие жидкие, твердые и газообразные агенты, объединены общим названием криогенный метод.

Вторая группа методов использует жидкие и газообразные хладоносители. В случае применения жидких хладоносителей (растворы хлористого кальция, поваренной соли, пропилен-гликоля и т.д.) выделяется погружной метод замораживания в некипящей жидкости, газообразного в основном воздуха – воздушный метод.

Третья группа образует контактный метод через металлическую поверхность и используется в основном для продукта правильной геометрической формы или блока.

Следует выделить еще один, получивший распространение в зарубежной практике в последние годы, метод – комбинированный, который возник в результате различных вариантов комбинации криогенного и воздушного методов и позволяющий компенсировать недостатки одного преимуществами другого.

В настоящее время в промышленном масштабе для замораживания пищевых продуктов используются следующие криогенные агенты: жидкий азот, диоксид углерода и хладон.

Основными преимуществами криогенного метода являются: малая продолжительность процесса, сохранение качества продукта, минимальные потери его массы за счет усушки без применения специальных упаковочных материалов.

Наибольшее распространение для замораживания продуктов получил жидкий азот, обладающий относительной инертностью, низкой температурой и высокими термодинамическими свойствами. Замораживание пищевых продуктов жидким азотом в настоящее время осуществляется способами погружения и орошения.

Способ погружения продукта в жидкий азот применяется в основном для замораживания продуктов, имеющих сферическую форму, или для продуктов других форм, предназначенных для дальнейшего дробления: это объясняется возникновением внутреннего напряжения в продукте, что приводит к образованию трещин. Отрицательным моментом данного метода является возможность накопления жидкого кислорода в ванне с жидким азотом, что может привести к самовозгоранию по мере испарения последнего.

Криогенное замораживание является важным этапом процесса криоизмельчения, влияющим на качество конечного продукта и экономические показатели установки. Задачей криогенного замораживания является быстрое и экономичное проведение процесса глубокого охлаждения продукта.

Азотное охлаждение обеспечивает высокую скорость снижения температуры (до 120 см/ч), что сохраняет тканевую структуру и тормозит процесс обезвоживания клеток. Инертная атмосфера препятствует самоокислению, способствует сохранению товарного вида продукта.

В процессе замораживания выделяется теплота фазового перехода (скрытая теплота кристаллизации). При моделировании процесса приняты следующие допущения:

– температура охлаждающего агента остается постоянной;

– плотность замороженного продукта не зависит от температуры;

– температура в любой точке частицы зависит только от текущего радиуса и времени (симметричная задача).

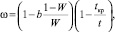

Количество вымороженной воды характеризуется величиной ω, равной отношению массы льда Gл к начальной массе воды Gн в частице  , которая может изменяться от 0 до 1 по мере снижения температуры от tкр (tкр – криоскопическая температура). Для определения ω рекомендована следующая зависимость:

, которая может изменяться от 0 до 1 по мере снижения температуры от tкр (tкр – криоскопическая температура). Для определения ω рекомендована следующая зависимость:

(1)

(1)

где b – содержание прочно связанной воды на единицу массы сухого вещества, кг/кг; W – начальное содержание влаги в продукте; tкр – криоскопическая температура, °С.

Для продуктов растительного происхождения b = 0,08 – 0,352 кг/кг.

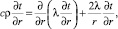

Уравнение теплопроводности для сферической частицы имеет вид

(2)

(2)

где c – теплоемкость, Дж/кг•К; ρ – плотность, кг/м3; λ – теплопроводность, Вт/м•К.

Теплоемкость до начала замораживания (t > tкр) определяется по формуле

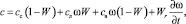

c = cc (1 – W) + cв W, (3)

где сс, св – теплоемкости сухой массы и воды соответственно, Дж/кг•К.

При достижении криоскопической температуры в частице появляется твердая фаза, доля которой растет по мере снижения температуры.

Теплота фазового перехода, выделяемая при замораживании влаги, учитывается как дополнительная теплоемкость, определяемая соотношением

(4)

(4)

где r – теплота кристаллизации воды, кДж/кг.

Первые три слагаемых формулы характеризуют вклад теплоемкостей сухого вещества, льда и воды соответственно, последнее – теплоту, выделяемую при кристаллизации воды.

Начальное условие: при τ = 0; t = t0.

Граничные условия:

при r = 0

при r = R

где α – коэффициент теплоотдачи от частицы к хладагенту, Вт/м•К; tx – температура азота, °С.

С физической точки зрения замораживание – это превращение тканевой влаги в лед. Оно протекает с одновременным понижением температуры продукта. Кристаллизация тканевой влаги препятствует развитию всех процессов – химических, ферментативных, микробиологических, процессов тепло- и массопереноса в объеме продукта и с его поверхности. При замораживании продуктов животного и растительного происхождения процесс льдообразования существенно зависит от скорости теплоотвода. При медленном замораживании в объеме ткани образуются центры кристаллизации в переохлажденном тканевом соке продукта. Далее происходит образование кристаллов с выделением теплоты льдообразования. При интенсивном теплоотводе льдообразование следует рассматривать как процесс перемещения замороженного слоя от поверхности вглубь продукта. Превращение тканевой влаги в лед сопровождается ее расширением на 8 %, что является одним из факторов разрушающего воздействия льда на структуры клеток. Таким образом, появляется необходимость в точном выборе хладагента, а также в оценке длительности замораживания и параметров, влияющих на интенсивность этого процесса.

Скорость замораживания азотом, выраженная как линейная скорость движения границы раздела фаз, составляет

(5)

(5)

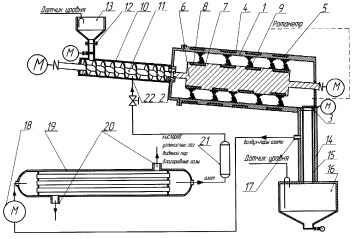

На рисунке представлено разработанное на кафедре «Энергообеспечение предприятий и электротехнологии» СПбГАУ устройство [6, 12, 13, 14], реализующее энергосберегающий электромагнитный способ формирования диспергирующих нагрузок [1] и способ измельчения материала в инертной среде газообразного азота [6, 8].

Установка работает следующим образом. Из загрузочного бункера 13 продукт транспортируется шнеком 11 в рабочую камеру электромагнитного измельчения. В рабочие камеры шнека и электромагнитного измельчения подаётся жидкий азот, вырабатываемый мембранным модулем 19 с компрессором 18КМ. В результате замораживания увеличивается хрупкость продукта, что снижает энергетические затраты на его диспергирование. Принцип действия электромагнитного измельчителя основан на нетрадиционном способе передачи механической энергии слою размольных элементов с использованием квазистационарного магнитного поля постоянного тока [2, 3, 4].

Электромагнитное поле создается в рабочей камере механоактиватора обмотками 5. В основе механизма создания диспергирующего усилия лежит действие магнитных сил, притягивающих размольные элементы к поверхностям рабочих органов (внутренних цилиндрических поверхностей рабочего объема устройства) и друг к другу с организацией их в различные структурные построения [1, 9]. Кинетическая энергия движения сообщается мелющим телам 9 в процессе непрерывного объемного передеформирования и разрушения их структурных построений при относительном смещении поверхностей 1 и 6 рабочего объема устройства. Целенаправленная переориентация размольных элементов с разностью скоростей в структурных группах сопровождается созданием многоточечных контактных взаимодействий между ними через прослойку обрабатываемого продукта. При силовом взаимодействии мелющие тела преобразуют кинетическую энергию своего движения в энергию разрушения материала и измельчают его статическим сжатием и ударно-истирающими нагрузками.

Способ обеспечивает энергонапряженный характер диспергирующих сил, легко подлежит автоматизации, требует малых затрат мощности, что соответствует требованиям организации процесса измельчения продуктов различного целевого назначения [5].

Наружный корпус выполнен из диамагнитного материала. Ротор изготовлен из магнитомягкого феррита TSF-7099. Коэффициент заполнения рабочей камеры мелющими телами К = 0,4 [1]. Электромагниты 9 установлены «отталкивающим» полюсом в сторону входа в камеру, что позволяет исключить попадание в зону выгрузки положительно заряженных размольных тел. Над разгрузочным окном с заслонкой установлен ротаметр, позволяющий во время работы установки поддерживать заданный интервал разброса частиц путём регулирования ряда параметров: интенсивности электромагнитных полей, скорости вращения ротора и скорости подачи продукта. Встроенный в корпус рабочей камеры датчик температуры контролирует и поддерживает в рабочей камере температурный режим.

Схема стенда «Электромагнитный криоизмельчитель»: 1 – цилиндрическая емкость; 2 – загрузочный патрубок; 3 – разгрузочный патрубок; 4 – паз; 5 – обмотка управления (ОУ); 6 – ротор; 7 – паз; 8 – дополнительная ОУ; 9 – ферромагнитные размольные элементы; 10 – корпус шнекового транспортера-измельчителя; 11 – шнек; 12 – загрузочный патрубок транспортера-измельчителя; 13 – загрузочный бункер транспортера-измельчителя; 14 – корпус фильтрующего устройства; 15 – фильтрующий рукав; 16 – бункер для сбора готового продукта; 17 – отводящий штуцер; 18 – компрессор; 19 – мембранный модуль; 20 – патрубок выхода ненужных компонентов; 21 – отводной патрубок; 22 – штуцер

Разгрузочное окно перекрыто управляемой контроллером заслонкой, что поддерживает необходимый уровень заполнения рабочей камеры продуктом. Металлические примеси удаляются из зоны выгрузки выталкивающим электромагнитным полем, создаваемым обмотками 5 и 8. Из разгрузочного патрубка продукт поступает по рукаву фильтра 15 в разгрузочный бункер 16. Фильтрующий рукав 15, расположенный внутри герметичной трубы с патрубком для подключения вакуум-насоса, предназначен для разделения продуктов помола и испарений азота. Испарения азота направляются в мембранную установку на повторную очистку и сжижение. Использован стенд «Искусственная атмосфера», имеющий следующие технические характеристики: исходная газовая смесь – атмосферный воздух; рабочее давление смеси в установке 2,0–4,0 нм/ч; давление в потоке отбора пермеата 1,0–2,0 нм/ч; давление в потоке отбора ретентата не более. 1,0 МПа; концентрация кислорода в потоке отбора пермеата 0,095–0,105 МПа; концентрация азота в потоке отбора ретентата не более 0,125 МПа; относительная влажность на входах в мембранные модули 35–45 % об.; режим работы установки в составе стенда – продолжительный.

Для проведения сравнительного анализа механоактиваторов традиционного исполнения с криогенными электромагнитными механоактиваторами использован показатель энергетической эффективности в безразмерном виде [15]:

(6)

(6)

где G – производительность; i – степень измельчения; ρ – плотность порошкообразного сыпучего продукта; V – рабочий объем механоактиватора; N – работа, затраченная в единицу времени.

Выявлено значительное (в диапазоне от 1,48 до 1,89 раз) снижение энергоемкости получаемой продукции различного целевого назначения, что свидетельствует о целесообразности исследований в данном направлении.

Заключение

Электромагнитный криоизмельчитель предназначен для использования в лабораторных и производственных условиях для измельчения твердых и волокнистых материалов (например, высушенное любым способом плодово-ягодное сырье, пряности, зерна, водоросли, кормовые добавки и т.д.). Применение в качестве хладагента азота для охлаждения позволяет увеличить хрупкость материала (тем самым уменьшить дисперсность порошка, внедрить безотходную технологию), не допуская перегрева и окисления (благодаря инертной среде), сохранить качество и витамины исходного продукта, повысить производительность при одновременном снижении энергозатрат [15].