В современном машиностроении, в особенности автомобилестроении, активно проводятся работы по разработке функциональных материалов с повышенной контактной прочностью, обусловленной TRIP-эффектом (пластичностью, наведенной превращением). В основе работы изделий из данной стали лежит их способность в исходном состоянии или после термической обработки иметь метастабильные структуры, которые в дальнейшем при определенном воздействии, например, абразивным износом способны претерпевать фазовые превращения, в результате которых происходит упрочнение изделия [4].

Износостойкие материалы в условиях абразивного, гидро- и газоабразивного, эрозионного, кавитационного и других воздействий должны обладать структурой, способной к максимальному упрочнению под влиянием контактного нагружения. Рабочая поверхность таких материалов отличается высокой эксплуатационной прочностью, препятствующей внедрению частиц абразива. Одними из наиболее эффективных и в то же время экономически доступных для крупного серийного производства материалов являются стали, в которых при определенных условиях сформирована метастабильная структура, приобретающая в результате фазовых превращений необходимые свойства за счет качественного и количественного изменения структурных составляющих [2, 3, 6].

К распространённым деталям, подвергающимся гидроабразивно-коррозионному воздействию агрессивных жидкостей, содержащей твёрдые частицы, принадлежат, например, рабочие лопатки и улитки центробежных насосов, цилиндровые втулки буровых насосов. Срок службы таких деталей не превышает 100–200 ч вследствие гидроабразивного и коррозионного изнашивания и появления недопустимо больших зазоров в сопрягаемых деталях [5]. Поэтому настоящая работа представляет большой практический интерес в разработке технологии производства цилиндровых втулок буровых насосов, обладающих повышенной износостойкостью за счет работы метастабильной структуры в процессе эксплуатации.

Целью настоящего исследования является определение влияния термической обработки и абразивного изнашивания на поведение остаточного аустенита в высокохромистых сталях Х12М и 95Х18, в настоящее время используемых в производстве деталей насосов нефтегазовым машиностроением.

Материалы и методы исследования

Для работы выбраны две стали ледебуритного класса – Х12МФЛ после нормализации и отпуска и 95Х18 после горячей прокатки и отжига. Из сталей изготовлены образцы размером 10×10×25 мм для изучения микроструктуры и испытаний на абразивное изнашивание.

Термическую обработку проводили в печах, при этом температуру нагрева под закалку изменяли в широком диапазоне температур от 850 до 1170 °С. Выдержка при температуре нагрева составляла 30 мин, с последующим охлаждением в масле.

Оценка износостойкости образцов производилась с помощью методики изнашивания по закреплённому образцу, реализованной на специальной установке. Образцы с площадью рабочей части 10×10 мм совершали возвратно–поступательное движение по шлифовальной бумаге 14А32МН481 (ГОСТ 6456-82) на корундовой основе. Нагрузка на образец составляла 10 кг (удельная нагрузка 1 МПа).

Абразивная износостойкость определялась по результатам двух параллельных испытаний, сравнение результатов производили через относительные единицы:

ε = ΔМэ/ΔМо,

где ε – относительная износостойкость; ΔМэ – потеря массы образца-эталона – валковой стали 9Х5МФС после закалки от 900 °С и низкого отпуска (0,4100 г); ΔМо – потеря массы испытуемого образца, которая составляла менее 1 % на пути трения 30 м [5].

Фазовый состав поверхности образцов после изнашивания определяли методом рентгеноструктурного анализа, упрочнение рабочей поверхности оценивали по приросту микротвёрдости при нагрузке 0,49 Н.

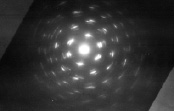

Электронно-микроскопическое исследование тонких фольг, полученных из поверхностного рабочего слоя образцов, проводилось на микроскопе ЭМВ-100Л в режиме светлопольного и темнопольного изображений и режиме микродифракции.

Рентгенофазовый и рентгеноструктурный анализы проводили после первичной обработки экспериментальных данных. Первичную обработку выполняли с помощью программного комплекса Shimadzu, позиции пиков определяли с помощью программы ORIGIN.

Дилатометрические измерения проводили на дилатометре L78 RITA «Rapid Induction Thermal Analysis»

Результаты исследования и их обсуждение

Дилатометрический анализ стали Х12МФЛ проведен с целью определения критических температур и температуры начала мартенситного превращения. По дилатометрическим эффектам определены характерные структурные превращения в стали. Определение температуры Мн проведено для трёх различных состояний после разных температур нагрева под закалку с быстрым охлаждением – от 900, 1000 и от 1100 °С.

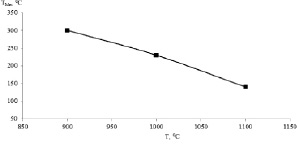

Температура аустенитизации, как и следовало ожидать, при принятой скорости охлаждения (3 °/с) оказывает значительное влияние на положение температуры Мн: если при температуре нагрева 900 °С температура Мн составляет 300 °С, то вследствие повышения температуры нагрева образцов до 1000 и 1100 °С температура Мн снижается до 230 и 140 °С соответственно (рис. 1).

Характер влияния температуры нагрева под закалку на температуру начала мартенситного превращения для стали 95Х18 подобен характеру поведения стали Х12МФЛ (рис. 1). При температуре нагрева 900 °С точка Мн составляет 280, при 1100 °С точка Мн снижается до 150 °С.

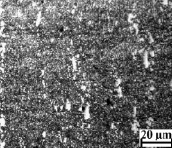

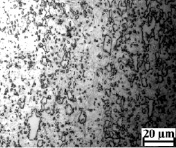

Металлографический анализ полученных структур показал, что выбранные в опытах температуры нагрева под закалку не обеспечивают полного растворения карбидов М7С3 в аустените. По данным [1] суммарное количество карбидов в сталях, к которым относится Х12МФЛ, при температурах нагрева 900, 1000 и 1100 °С составляет около 15 и 3 % соответственно. Содержание углерода и хрома в мартенсите увеличивается по сравнению с исходным отожжённым состоянием примерно вдвое, что приводит к понижению температуры начала мартенситного превращения, а также к повышению содержания остаточного аустенита с увеличением температуры аустенитизации (рис. 2).

Рис. 1. Температурная зависимость начала мартенситного превращения для стали Х12МФЛ

а б

Рис. 2. Структура стали 95Х18 после закалки от разных температур: а – 900 °С; б – 1170 °С

Одной из главных причин повышения абразивной износостойкости Х12МФЛ и 95Х18 в результате высокотемпературной закалки является образование мартенсита деформации. Однако немаловажное значение имеет тот факт, что остаточный аустенит и образующийся из него мартенсит имеют повышенное содержание углерода, что обуславливает высокую микротвёрдость и способность к упрочнению.

Исходная структура образцов стали Х12МФЛ представлена карбидно-аустенитной эвтектикой по границам первичных кристаллов аустенита и избыточных карбидов [1]. Сталь 95Х18 содержит мартенсит плюс избыточные карбиды, часть которых ориентирована в направлении прокатки стали. При закалке от 900–1000 °С структура обеих сталей обеспечивает высокую твёрдость (61–64 НRC) за счет мартенсита и избыточных карбидов. Однако максимальную износостойкость в условиях абразивного изнашивания достичь не представляется возможным.

Повышение температуры нагрева под закалку сталей 95Х18 и Х12МФЛ до 1100–1170 °С существенно влияет на структуру обеих сталей. При этом происходит снижение твёрдости до 44 и 49 НRC для сталей 95Х18 и Х12МФЛ соответственно. Это происходит по причинам растворения определенной доли карбидов и одновременным увеличением количества остаточного аустенита (до 95 и 60 % соответственно для сталей 95Х18 и Х12МФЛ). Поэтому износостойкость обеих сталей при абразивном изнашивании, особенно для стали 95Х18, растет. Результаты металлографического анализа приведены в таблице.

Остаточный аустенит, получаемый в результате высокотемпературной закалки в сталях 95Х18 и Х12МФЛ (1100–1170 °С), метастабилен и превращается в высокоуглеродистый мартенсит деформации в процессе изнашивания, что придаёт сталям максимальную износостойкость (в 4–5 раз выше износостойкости стали 9Х5МФС после закалки от 900 °С) вследствие обеспечения высокой способности к фрикционному упрочнению рабочей поверхности. Микротвёрдость рабочей поверхности сталей 95Х18 и Х12МФЛ после изнашивания достигает 11–12 ГПа.

Количество мартенсита (α) и аустенита (γ) в сталях Х12МФЛ и 95Х18 после закалки от разных температур до и после испытаний на абразивный износ

|

Температура нагрева под закалку |

До абразивного износа |

После абразивного износа |

|

Сталь 95Х18 |

||

|

900 °С |

95–97 % α |

95–97 % α |

|

1100 °С |

45 % γ, 55 % α |

98 % α |

|

1170 °С |

95 % γ, 5 % α |

60 % α, 40 % γ |

|

Сталь Х12МФЛ |

||

|

900 °С |

96–98 % α |

96–98 % α |

|

1100 °С |

20 % γ, 80 % α |

90 % α, 10 % γ |

|

1170 °С |

60 % γ, 40 % α |

70 % α, 30 % γ |

а

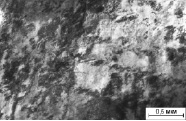

а  б

б

в

в  г

г

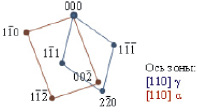

Рис. 3. Трансмиссионное изображение микроструктуры поверхности стали Х12МФЛ после закалки от 1170 °С и испытания на абразивное изнашивание: а, б – светлопольное и темнопольное изображения в рефлексе α-фазы; в – микродифракция; г – схема индицирования

Электронно-микроскопическое исследование тонких фольг стали Х12МФЛ, после закалки от 1170 °С, полученных с рабочей поверхности после изнашивания, показало наличие пластин мартенсита, остаточного аустенита и карбидов типа Cr7C3. Дисперсные кристаллы мартенсита деформации с длиной, соответствующей ширине микроцарапин, оставленных после прохода абразивных частиц, образуются параллельными периодическими рядами. Ширина кристаллов мартенсита деформации, образующихся под углами, определёнными кристаллографическими соотношениями решётки аустенита по отношению к направлению движения частиц (рис. 3), относится к ультрадисперсным и наноразмерным величинам и составляет в локальных участках поверхности примерно 50–70 нм.

Выводы

1. Повышение температуры закалки сталей 95Х18 и Х12МФЛ до 1170 °С вызывает увеличение содержания количества остаточного аустенита до 95 % для стали 95Х18 и 60 % для стали Х12МФЛ.

2. Остаточный аустенит, получаемый в результате высокотемпературной закалки в сталях 95Х18 и Х12МФЛ, метастабилен и превращается в ультрадисперсный и нанокристаллический мартенсит деформации (55 % в первой и 30 % во второй стали) в процессе изнашивания, что придаёт сталям несмотря на пониженную перед испытанием на изнашивание исходную твёрдость, максимальную износостойкость вследствие обеспечения высокой способности к фрикционному упрочнению рабочей поверхности сталей

3. Определены интервалы температуры нагрева под закалку 1050–1170 °С, обеспечивающие повышенную износостойкость сталей.