Метод выпаривания нашел широкое применение в практике водоподготовки и в технологии очистки природных и промышленных сточных вод. Обычно выпаривание применяют для того, чтобы увеличить концентрацию солей, содержащихся в водах, и ускорить тем самым последующую их кристаллизацию. Кроме того, к выпариванию прибегают для обезвреживания небольших количеств высококонцентрированных сточных вод, если другие методы их обработки оказываются не только экономически нецелесообразны, но и практически трудно осуществимы. К основным водным технологическим системам, очистку которых целесообразно проводить методом выпаривания, можно отнести сильно минерализованные сточные воды промышленных предприятий (элюаты, засоленные стоки гальванических производств), концентраты после установок обратноосмотического обессоливания [4–5], сточные воды теплоэнергетики, отработанные смазочно-охлаждающие жидкости и т.д.

Для проведения процессов выпаривания растворов используются выпарные аппараты различных типов и конструкций. При выборе конструкции выпарного аппарата для конкретного производства учитывают множество факторов: расход упариваемой жидкости, начальную и конечную концентрации раствора, возможную кристаллизацию и отложения на стенках греющей камеры и т.д. Разнообразие конструкций выпарных аппаратов обусловлено наличием множества способов и условий проведения процесса, разнообразием свойств концентрируемых растворов, многообразием теплоносителей. В данной работе для проведения экспериментальных исследований по концентрированию водных растворов минеральных солей и органических сред был использован роторно-пленочный испаритель (РПИ) с шарнирно закрепленными лопатками.

Преимуществом данного аппарата является кратковременный контакт раствора с поверхностью нагрева и значительный рост коэффициента теплопередачи [1–2]. Кроме того, благодаря способности ротора с шарнирно закрепленными лопастями очищать теплообменную поверхность, подобные аппараты можно использовать для переработки налипающих и вязких жидких смесей с большой степенью концентрирования [3]. Однако, учитывая неоднородность гидродинамических режимов, наблюдаемых в роторно-пленочных испарителях, возможно проявление нелинейных эффектов в процессе концентрирования водных растворов. Поэтому одной из актуальных прикладных задач, решаемых в настоящих экспериментальных исследованиях, являлась оценка эффективности концентрирования водных растворов минеральных солей и органических сред в РПИ в зависимости от плотности орошения (объемного расхода) и вязкости водных растворов.

Рис. 1. Экспериментальный роторно-пленочный испаритель с шарнирно закрепленными лопатками

Материалы и методы исследования

Для проведения исследований эффективности процесса концентрирования водных растворов минеральных солей и органических сред был использован экспериментальный роторно-пленочный испаритель, установленный в научно-образовательном центре «Чистая вода» Владимирского государственного университета (рис. 1), имеющий следующие технические характеристики:

– привод мощностью N = 0,1 кВт, число оборотов n = 200 мин–1;

– корпус – нержавеющая труба 50× мм; рабочая высота – 0,8 м;

– ротор с шарнирно закрепленными лопатками; материал – нержавеющая сталь;

– сепаратор для разделения паровой и жидкой фаз, материал – нержавеющая сталь.

РПИ прямоточного типа с рубашкой для подачи теплоносителя. Процесс выпаривания осуществляется в непрерывном режиме и при атмосферном давлении

Процесс концентрирования водных растворов на данном экспериментальном РПИ проводится как в автоматизированном, так и в ручном режиме с выводом всех основных технологических показателей процесса на сервер. При ведении процесса выпаривания на дисплее отображается вся текущая информация о процессе: температура теплоносителя на входе и на выходе, температура вторичного пара, расход теплоносителя, расход охлаждающей жидкости, электропроводность исходного раствора, дистиллята и концентрата, расход исходного раствора, температуры от встроенных термодатчиков (профиль температур со стороны стекающей пленки).

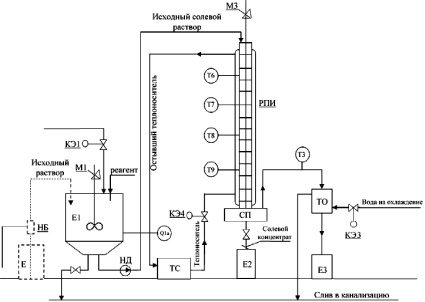

Принципиальная технологическая схема работы РПИ представлена на рис. 2.

Рис. 2. Принципиальная технологическая схема работы экспериментального РПИ по концентрированию водных растворов минеральных солей и органических сред методом выпаривания: Е – емкость исходного раствора; Е1 – емкость для приготовления, исследуемого раствора; Е2 – емкость для сбора солевого концентрата; Е3 – емкость для сбора дистиллята; Н – насос; НД – дозирующий насос; ТС – нагревающий циркуляционный термостат; М1, М2 – мешалки; РПИ – роторно-пленочный испаритель; СП – сепаратор; ТО – теплообменник; Т1, Т2, Т3, Т6–Т9 – датчики температуры; КЭ1, КЭ3, КЭ4 – электромагнитные клапаны; Q1а – датчик электропроводности

Проведение исследований на экспериментальном РПИ осуществлялось следующим образом:

В емкость Е1 насосом Н заливалось требуемое количество исследуемого раствора. В случае приготовления модельного раствора открытием клапана КЭ1 в емкость Е1 заливалось расчетное количество воды, вручную включалась мешалка М1 и добавлялось расчетное количество солей, смесь перемешивалась до полного растворения солей. На дозирующем насосе НД устанавливали требуемый расход исследуемого раствора. Солесодержание раствора определялось по его электропроводности кондуктометром Q1а. При включении насоса НД одновременно включалась мешалка М3 и открывались краны КЭ3 – подачи оборотной воды в теплообменник ТО; КЭ4 – подачи предварительно разогретого до рабочей температуры теплоносителя в рубашку РПИ. Выпаренный солевой концентрат непрерывно поступает и собирается в емкости Е2, вторичный водяной пар из сепаратора СП по шлемовой трубе поступает в теплообменник ТО, где конденсируется и охлаждается. Дистиллят (конденсат вторичного водяного пара) стекает в емкость Е3.

При работе РПИ производился контроль температуры по высоте корпуса РПИ Т6-Т9 (100–150 °С) со стороны стекающей пленки раствора (профиль температур). С этой целью по высоте испарительного модуля с одинаковым шагом размещены датчики температуры. Данные передавались в компьютер для расчета кинетики выпаривания в пленочном режиме. Во время процесса контролировалась температура вторичного пара на выходе из испарителя Т3, температура и солесодержание дистиллята после конденсатора-холодильника ТО, расход и температура теплоносителя на входе Т2 и на выходе Т1 из выпарного аппарата, расход и температура охлаждающей воды (до и после конденсатора). Управление процессом осуществлялось с пульта, согласно программному обеспечению, заложенному в контроллер и SCADA-систему. Данные о ходе процесса отображались на экране операторской панели и собирались сервером.

В качестве исходных растворов в проводимых экспериментах использовались: натрий хлористый (NaCl), 2 %-ный водный раствор; магний сернокислый (MgSO4), 2 %-ный водный раствор; глицерин (C3H5(OH)3), 10 %-ный водный раствор; сахароза (C12H22O11), 20 %-ный водный раствор.

В качестве теплоносителя в ТС использовалась полиметилсиликоновая жидкость ПМС-20 (ГОСТ 3032-77).

Результаты исследования и их обсуждение

Используемый РПИ обладает целым рядом особенностей, которые необходимо было учитывать при планировании экспериментов:

– однопроходной режим работы РПИ при минимальном времени пребывания продукта в аппарате обуславливает соблюдение интервала времени от запуска (изменения параметров) РПИ до проведения измерений, так как вывод на стационарный режим работы происходит не менее чем за 30 мин;

– возможность исключения из анализа эффектов образования отложений на теплоотдающей (греющей) поверхности, которые практически не проявляются при температурах выпариваемой среды вплоть до 150 °С;

– в РПИ реализуется возможность эффективного использования большой разницы температур между греющей и выпариваемой средами, поэтому все экспериментальные исследования проводятся при постоянной температуре 150 °С, близкой к максимально возможной.

Независимые параметры эксперимента, определяющие гидродинамический режим движения пленки в РПИ, были следующие:

1) объемный расход исходного раствора (плотность орошения), значения которого задаются равномерно в логарифмической шкале (до 12 л/ч);

2) вязкость, задаваемая через солевой состав водных растворов (NaCl, MgSO4, глицерин, сахароза).

Значения объемного расхода исходного раствора в опытах были выбраны: 1,0; 1,9; 3,5; 6,4; 12 л/ч.

Соли и их начальная концентрация в исходном растворе выбирались исходя из данных о вязкости растворов при комнатной температуре 20 °С и при средней рабочей температуре выпаривания, оцениваемой ориентировочно величиной около 80 °С. Суммарная концентрация солей в исходном водном растворе и концентрате не должна была превышать 1 моль/л, так как при более высоких концентрациях нарушается линейная связь между электропроводностью и концентрацией, а следовательно, степень концентрирования надежно не может быть определена методом электропроводности. Задавались: объемный расход по исходному раствору:

8 %/0,97 л/ч; 16 %/1,92 л/ч; 29 %/3,49 л/ч; 53 %/6,37 л/ч; 100 %/12 л/ч;

температура теплоносителя – 150 °C;

скорость вращения ротора – 200 мин–1;

общее время работы РПИ ≈ 2,5 часа.

Для каждого варианта объемного расхода снимались следующие показатели:

– электропроводность исходного раствора и концентрата;

– температура исходного раствора и концентрата;

– профиль температур со стороны стекающей пленки.

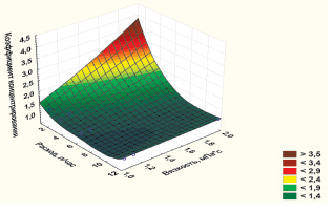

В результате проведенных экспериментов, по данным замеров электропроводности исходных и концентрированных растворов получены значения коэффициентов концентрирования растворов в РПИ (рис. 2).

Как видно из рис. 3, степень концентрирования растворов в РПИ нелинейно (экспоненциально) возрастает с уменьшением величины орошения и с ростом вязкости растворов. При величинах орошения, превышающих 3,5 л/ч, степень концентрирования растворов стремится к минимальным значениям, а сам процесс концентрирования в РПИ становится неэффективным.

Рис. 3. Коэффициенты концентрирования растворов в зависимости от величины орошения и вязкости исходных растворов

Выводы

Наиболее оптимальные области концентрирования для водных растворов минеральных солей и органических сред в РПИ располагаются при значениях величин орошения, не превышающих предельных значений, выше которых степень концентрирования растворов по экспоненциальному закону стремится к единице, а сам процесс концентрирования в РПИ становится неэффективным. В качестве такого предельного значения, оцененного опытным путем на установке РПИ, рассматривается величина орошения 3,5 л/ч. Концентрирование в РПИ наиболее эффективно протекает для вязких растворов (≈ 2 мПа•с) при минимальных значениях величин орошения (≈ 1 л/ч).

Работа выполнена при поддержке Минобрнауки (договор № 75/Б/4526/15/П218 от 10.07.2015 г.).