Современные гидравлические приводы обеспечивают быстрое и точное управление перемещениями с большими энергиями и усилиями. Эти преимущества открывают широкие возможности для использования такого типа систем в различных сферах техники. Для реализации всех достоинств гидроприводов необходимо управление такими параметрами гидросистем, как давление, расход и направление потока рабочей жидкости, с помощью средств электроники. Наилучшим связующим звеном между гидравлическими исполнительными механизмами и электронной системой управления являются пропорциональные электромагниты. Миниатюризация и снижение материалоёмкости современных пропорциональных электромагнитов предъявляют повышенные требования к качеству их отдельных элементов. Для получения достоверной информации о качестве электромагнитов в настоящее время требуется знать их механические, электрические и магнитные свойства. Однако каждая группа показателей требует своих методов и средств испытания, что делает затруднительным своевременный контроль качества выпускаемой продукции. Характеристики материалов пропорциональных электромагнитов и элементы готовых изделий изменяются от партии к партии и даже в самой партии, а многие технологические операции, производимые над электротехнической сталью, при изготовлении магнитопровода вызывают ухудшение ее магнитных свойств, что негативно сказывается на качестве готового изделия. Данные факторы вынуждают проектировать конструкции с большим запасом, что не только повышает расход материалов, но и ухудшает технические характеристики готовых изделий.

Для повышения качества выпускаемых изделий необходима разработка метода и устройства активного технологического контроля пропорциональных электромагнитов для получения достоверной информации о параметрах технологического процесса и эффективного управления их производством.

Отличительной особенностью производства пропорциональных электромагнитов гидроприводов является использование ряда специфических технологических операций и применение в производстве материалов, используемых только в электротехническом оборудовании [1, 10]. При производстве электротехнических изделий используют все операции общего машиностроения: черное и цветное литье, ковка, все виды механической обработки, все виды сварки, пайка, штамповка, термообработка, гальванопокрытие, сборка, окраска и т.д. Наряду с этим используют операции, присущие только электромашиностроению: штамповка сердечников статора и ротора, намотка секций и катушек, укладка и пропитка обмоток, сборка коллектора.

Специфические технологические операции и материалы определяют состав специального оборудования, к которому относятся: штамповочные автоматы, установки для сборки и крепления сердечников статора и ротора, изолировки пазов, укладки обмоток, по пропитке узлов с обмоткой, контрольно-измерительное оборудование.

Важным элементом технологического процесса производства пропорциональных электромагнитных приводов является выявление отклонений от номинальных режимов его протекания. Актуальной задачей является разработка метода технологического контроля, позволяющего определить место и степень отклонения от номинальных значений режимов технологического процесса для дальнейшего управления им. В настоящее время в производственном процессе изготовления пропорциональных электромагнитных приводов применяют один из двух методов технологического контроля: разделение изделий на «годные – негодные» с использованием контрольных карт и деление некондиционных изделий путем сравнения измеряемых электрических, магнитных, энергетических или механических характеристик с образцовыми. Контрольные карты – инструмент, позволяющий отслеживать ход протекания технологического процесса и воздействовать на него, предупреждая отклонение его режимов от заданных [3, 8]. При наличии сигнала о нарушении производственного процесса должна быть выявлена и устранена причина нарушения, однако контрольные карты не позволяют ее выявить.

Второй метод технологического контроля основан на сравнении измеряемых электрических, магнитных, энергетических или механических с образцовыми. Основными регламентируемыми характеристиками по ГОСТ [5] являются:

1. Статическая тяговая характеристика F = f(δ).

2. Динамическая тяговая характеристика Fд = f(δ).

3. Движение якоря во времени δ = f(t).

4. Ток в обмотке во времени i = f(t).

5. Нагрев и охлаждение во времени Θ = f(t).

6. Зависимость магнитного потока от тока Ф = f(i) при фиксированных значениях зазора δ.

Такой подход подразумевает использование различных средств измерения для каждой измеряемой характеристики, что делает процесс контроля дорогостоящим и требует больших затрат времени. Кроме того, для управления технологическим процессом перечисленные характеристики не годятся.

Данная ситуация говорит об актуальности разработки метода технологического контроля пропорциональных электромагнитов гидроприводов, позволяющего получить информацию для управления технологическим процессом за короткое время.

Первым шагом метода технологического контроля изготовления пропорциональных электромагнитов является получение характеристики, содержащей информацию о технических параметрах зависящих от режимов технологического процесса. Определение такой характеристики должно осуществляться на полностью собранном изделии и быть малозатратным с точки зрения времени и технических ресурсов. Такой интегральной характеристикой является динамическая характеристика намагничивания (ДХН) [4]. В работах [4, 9, 11] показано, что, имея ДХН электромагнитного привода, можно рассчитать большинство характеристик, регламентированных ГОСТ [5].

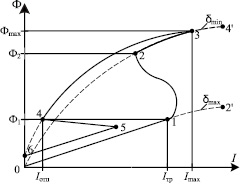

Рассмотрим подробней ДХН (рисунок). После подачи питания ток в обмотке достигает значения тока трогания, которому соответствует точка 1. В это мгновение якорь приходит в движение, в процессе которого рабочий зазор d уменьшается, индуктивность обмотки растет, а ток в ней падает до тех пор, пока якорь не притянется к сердечнику, чему соответствует точка 2. Во время движения якоря связь между магнитным потоком Ф и током I определяется кривой 1–2.

Динамическая характеристика намагничивания электромагнитного привода

По окончании движения якоря ток опять начинает возрастать, достигая установившегося значения в точке 3. После отключения питания электромагнита ток в обмотке падает и при достижении значения тока отпускания Iотп (точка 4), якорь приходит в движение, а рабочий зазор увеличивается от минимального dmin до максимального dmax. Точка 5 соответствует окончанию движения якоря электромагнита. Далее ток спадает до нуля, чему соответствует точка 6. Из-за остаточной намагниченности магнитопровода поток, соответствующий точке 6, больше нуля.

Динамическая характеристика намагничивания электромагнитного привода несет информацию о магнитных, электрических, тяговых и динамических свойствах пропорциональных электромагнитов, а для ее получения могут быть использованы так называемые «беcсенсорные» устройства [12]. При этом не требуется разборка испытуемого изделия, и по рабочей обмотке протекают токи соответствующие номинальным.

Из рисунка видно, что ДХН имеет сложный, неоднозначный характер, что затрудняет ее анализ с целью выявления информации, требуемой для выработки управляющих технологическим процессом сигналов. Поэтому на втором шаге необходимо снизить размерность анализируемой информации. В настоящее время находит применение проекционный подход, использующий метод главных компонент (ГК) для снижения размерности анализируемой информации [13]. Сущность метода главных компонент состоит в переходе от исходных переменных к новым величинам – главным компонентам, которые представляют собой линейные комбинации исходных переменных [2]. При этом первая главная компонента описывает максимальную дисперсию и является нормированной линейной комбинацией всех возможных исходных признаков, а вторая – учитывает максимальное значение оставшейся дисперсии и корреляционно не связана с первой компонентой и так далее до n (n – количество ГК).

Задача технологического контроля включает в себя необходимость выработки управляющих сигналов на оборудование технологической линии с целью корректировки процесса производства в случае его нарушения. Очевидно, что кондиционные изделия не несут информации об отклонениях в технологическом процессе, поэтому для анализа следует отобрать изделия отличающиеся от кондиционных. Однако отклонения технологического процесса обусловлены причинами двух типов. Одна группа причин связана с особенностями данного процесса – износом инструмента, ослаблением креплений, изменением температуры охлаждающей жидкости. Эти неслучайные причины вариаций могут быть устранены при настройке оборудования. Другая группа причин – неустранимые, случайные причины изменчивости (колебания температуры окружающей среды, вариации характеристик материала и т.п.). Технологический процесс желательно проводить так, чтобы изменчивость характеристик качества была обусловлена только случайными причинами. Неслучайные причины изменчивости процесса могут быть выявлены с помощью статистических методов. Если в процессе производства пропорциональных электромагнитов возникают редкие (1–5 %) [7] отклонения, то причины их возникновения с большой долей вероятности можно отнести к случайным. Если же возникают устойчивые (> 5 %) отклонения, то их относят к неслучайным и требуется настройка оборудования. Таким образом, собирая статистику о частоте появления и виде отклонений технических параметров, принимают решение о необходимости корректировки режимов процесса производства. Для реализации такого подхода необходимо производить классификацию выпускаемых изделий на кондиционные и изделия с отклонениями параметров. В данном случае речь идет не о разбраковке или выходном контроле, а о выявлении наиболее «информативных» изделий, содержащих информацию необходимую для выработки управляющих сигналов.

Под классификацией будем понимать процедуру выделения групп изделий, обладающих техническими характеристиками, отключающими от номинальных, но не выходящих за рамки допусков. Для этого рационально применить к ДХН проецированным в пространство главных компонент один из методов дискриминации [6].

Далее при обнаружении устойчивых отклонений технологического процесса необходимо производить управление технологическим оборудованием, однако для этого необходима не только информация о некондиционности изделия, но и численные значения отклонений технологических параметров процесса изготовления продукции. Для этого предлагается использовать метод калибровки [6]. Суть методов калибровки состоит в установлении количественной связи между переменными x (матрицей координат точек ДХН проецированных в пространство главных компонент для изделий из обучающей выборки, признанных некондиционными) и откликом y (матрицей значений параметров, характеризующих режимы технологического процесса изготовления пропорциональных электромагнитов), зависимости:

y = f(x1, x2, x3,…| a1, a2, a3,…) + ε,

где f(x1, x2, x3,…| a1, a2, a3,…) – составляющая, несущая латентную информацию о признаках исследуемого объекта, ε – составляющая, несущая информацию о шумах (случайные помехи, случайные составляющие погрешности измерений).

На практике это означает оценку неизвестных параметров a1, a2, a3,… в этой калибровочной зависимости. Так, определив значения параметров a1, a2, a3,… на обучающей выборке и подставив значения вектора x1, x2, x3,… (координаты ДХН исследуемого изделия), спроецированного в пространство главных компонент, можно определить численные значения параметров, характеризующих режимы технологического процесса при изготовлении исследуемого пропорционального электромагнита, и выработать управляющее воздействие, корректирующее работу технологического оборудования.

Таким образом, метод технологического контроля включает в себя четыре основных шага. На первом шаге измеряется динамическая характеристика намагничивания электромагнитного привода, так как она содержит латентную информацию о большинстве параметров электромагнитного привода. В связи с тем, что динамическая характеристика намагничивания электромагнитного привода имеет сложный, неоднозначный характер, на втором шаге снижается размерность анализируемой информации с помощью проекционного метода. На третьем шаге производится классификация по группам измеренных характеристик для выделения изделий, несущих информацию об устойчивых отклонениях технологического процесса производства пропорциональных электромагнитов. На завершающем шаге определяются численные значения отклонений технологического процесса от нормы с помощью калибровки.

Результаты работы получены при поддержке гранта РФФИ № 15-38-20652 «Развитие теории бессенсорных прогнозирующих методов управления и диагностики электроприводов» с использованием оборудования ЦКП «Диагностика и энергоэффективное электрооборудование» ЮРГПУ (НПИ).