Для любого производственного предприятия получение прибыли – одна из наиболее важных бизнес-целей. Для того чтобы увеличить приток денежных средств, существуют различные подходы и бизнес-стратегии. Одним из таких подходов является оптимизация процессов производства продукции этих предприятий. Любой производственный процесс требует определенных ресурсов и средств. Ресурсы могут быть различных видов и необходимы для осуществления операций производственной цепочки. Средства можно разделить на персонал – рабочую силу, осуществляющую непосредственное выполнение операции, и оборудование, на котором происходит производство.

Во время производства могут проявляться «узкие места», связанные с недостатком того или иного вида ресурсов, излишками или нехваткой оборудования или персонала. Совершенствование производственного процесса необходимо для устранения различных «узких мест», возникающих во время производственного процесса различных изделий, или для сведения их к минимуму.

Еще один способ улучшения производственного процесса – выбрать наиболее эффективную стратегию распределения (перецеховку) заказов между подразделениями предприятия. Выбрав правильный подход перецеховки, можно увеличить производительность всего предприятия за счет устранения простоев целых подразделений, связанных с неверным планированием выполнения заказов.

Одним из видов имитационного моделирования является мультиагентное моделирование процессов преобразования ресурсов (МППР) [2–3, 5–6].

Исследуемая предметная область

В рамках данной статьи исследуется предприятие, осуществляющее сборку металлургических изделий, а также производство всех необходимых деталей для сборки. Всего изделий пять видов: изделия A, B, C, D и E, каждое из которых для сборки требует определенного количества разных деталей. Детали также различаются по типам: деталь 1, 2, 3 и 4. Для изготовления любой детали требуется один стержень, песчаная форма и какое-то количество стали, зависящее от вида детали. И стержни, и песчаные формы производятся самим предприятием, но их производственный процесс не так значим, как другие, поэтому они объединенны в две операции.

Металлургическое предприятие состоит из нескольких крупных подразделений (цехов): два литейных цеха, обрабатывающий цех, два сборочных цеха и мартеновский цех. В каждом цехе осуществляются определенные операции, согласно технологии производства деталей и изделий. Для разных видов изготавливаемой продукции технологические процессы разные, однако имеются и типовые операции, но требующие разного оборудования, времени и разного количества персонала.

За время моделирования на предприятие поступает три различных заказа. Заказ осуществляется на определенное количество разных видов изделий. Соответственно, предприятию необходимо сначала произвести все необходимые детали для производства изделия и, собрав изделие, назначить его на определенный заказ.

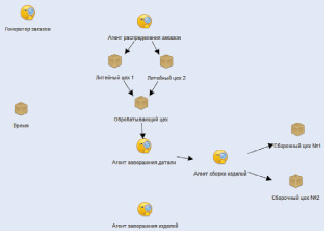

В рамках начального состояния модели используется простой метод перецеховки заказов (рис. 1). Его суть заключается в том, что каждый пришедший заказ прикрепляется к литейному цеху, таким образом каждая произведенная деталь в этом цеху направляется на сборку изделий только этого заказа. Один цех может одновременно выполнять только один заказ, другой цех не может вмешиваться в этот процесс. Задание на моделирование заключается в осуществлении имитации 408 часов работы предприятия и определении процента завершенности всех заказов.

Подходы к решению задачи перецеховки заказа

Начальный подход распределения заказа между подразделениями предприятия абсолютно не рационален. Причина этого в том, что может возникнуть ряд ситуаций неблагоприятных для всего предприятия.

Одна из таких ситуаций возникает тогда, когда на предприятии всего один заказ. В такой ситуации его выполнением будет заниматься один цех, а в это же время второй будет простаивать. Как уже отмечалось выше, простои оборудования, персонала или даже целых подразделений не так сильно сказываются на производстве, как их нехватка.

Рис. 1. Верхний уровень модели простого распределения

Гораздо чаще будет преобладать ситуация, в которой заказов будет значительно больше, чем цехов на предприятии. В таком случае оба цеха будут заняты производством деталей для выполнения всего лишь двух заказов и никак иначе. Остальные заказы будут находиться в очереди на выполнение в течение неопределенного срока. В рамках исследования было предложено рассмотреть две стратегии распределения заказов между подразделениями предприятия.

За основу первого подхода были взяты основные принципы японской стратегии работы с заказами, которая носит название «Канбан» [4]. Суть стратегии заключается в том, что все необходимые комплектующие детали для текущего этапа производства от предыдущего в тот момент времени, когда они действительно нужны. Это достигается при помощи специальных карточек «Канбан». На конечном этапе производства оформляется карточка, в которой описаны все необходимые комплектующие части с предыдущего этапа, и она отправляется на этот этап. В это время с предыдущего этапа оформляется другая карточка на еще более ранний этап и так далее. Таким образом осуществляется процесс «вытягивания» деталей с более раннего этапа более поздними.

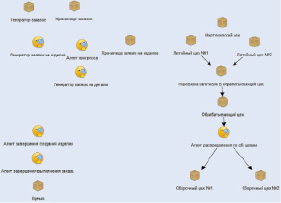

При таком подходе в исследуемой предметной области сборочные цеха будут осуществлять «вытягивание» необходимых деталей из литейных цехов. Таким образом все поступающие заказы будут обрабатываться сборочными цехами в последовательном режиме, а литейные цеха будут производить детали, не опираясь на какой-то заказ (рис. 2, а).

а

а

б

б

Рис. 2. Модели «Канбан/МППР» и «ПВ-сеть/МППР»

Вторая стратегия базируется на концепции создания распределенных систем и сетей агентов, которая называется сеть потребностей – возможностей (ПВ-сеть) [7–8]. Используя знания о ПВ-сети, можно реализовать стратегию перецеховки заказа, в рамках которого цеха будут являться автономными холонами с определенными потребностями и возможностями. Матчинг одного цеха с другим позволит сформировать эффективную стратегию распределения заказа между подразделениями (рис. 2, б).

Результаты экспериментов

Начальной задачей исследования стала задача определения «узких мест» в производственном процессе простой модели распределения. Результаты имитации модели с начальными условиями представлены в табл. 1. Всего по результатам эксперимента было завершено 25 изделий. При этом выполнение третьего заказа вообще не началось.

Результат работы данной стратегии можно улучшить. В процессе исследования данных начального прогона было обнаружено, что оба литейных цеха простаивали практически 50 % времени из-за того, что у них была нехватка стержней для начала производства основной детали. Производство одного стержня длится 250 минут, требует одну стержневую машину и одного человека. Каждый цех имеет несколько стержневых машин, при этом каждый произведенный цехом стержень может использоваться только в этом цеху.

Еще одно «узкое место» наблюдалось в обрабатывающем цехе – оно связано с такими единицами оборудования, как пневмомолоток и дробеметная камера. Этого оборудования было недостаточно для поддержания непрерывного производственного процесса деталей, так как они использовались в большом количестве операций на протяжении всего производства, при этом имелись в наличии в достаточно скудном количестве.

Для устранения выше предложенных «узких мест» был проведен ряд экспериментов, задачей которых было поочередно изменять конфигурации предметной области таким образом, чтобы способствовать непрерывному процессу производства с минимально необходимым количеством средств, при этом сбалансировав количество персонала во всех цехах с учетом новых единиц оборудования. Опустив описание промежуточных экспериментов, можно обратить внимание на табл. 2, в которой отображены результаты последнего эксперимента с наиболее оптимальной конфигурацией предметной области. Из нее можно определить, что устранение «узких мест» дало увеличение количества произведенных деталей в 3,64 раза.

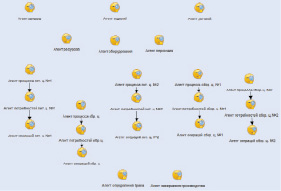

Исходя из описанных ранее стратегий распределения заказа между подразделениями предприятия были разработаны две модификации модели МППР простой расцеховки, которые были названы «Канбан/МППР» и «ПВ-сеть/МППР» соответственно. Над ними были проведены ключевые эксперименты, направленные на устранение узких мест. Наиболее важные результаты представлены в табл. 3 (показывает сравнение трех стратегий с начальной конфигурацией предметной области) и 4 (показывает сравнение с конфигурацией после расшивки узких мест).

Таблица 1

Результаты начального прогона модели

|

Тип детали Кол-во |

A |

B |

C |

D |

E |

|

Заказ 1 |

7 |

6 |

9 |

– |

– |

|

Заказ 2 |

1 |

1 |

– |

1 |

0 |

|

Заказ 3 |

0 |

0 |

0 |

– |

0 |

|

Общее число изделий |

25 |

||||

Таблица 2

Результаты наилучшего эксперимента

|

Тип детали Кол-во |

A |

B |

C |

D |

E |

|

Заказ 1 |

19 |

19 |

18 |

– |

– |

|

Заказ 2 |

9 |

8 |

– |

10 |

8 |

|

Заказ 3 |

0 |

0 |

0 |

– |

0 |

|

Общее число изделий |

91 |

||||

Таблица 3

Сравнение имитации подходов перецеховки для начальных условий

|

Характеристика |

Простая модель |

Канбан/МППР |

ПВ-сеть/МППР |

|

Всего собрано изделий A |

8 |

11 |

11 |

|

Всего собрано изделий B |

7 |

10 |

10 |

|

Всего собрано изделий C |

9 |

9 |

9 |

|

Всего собрано изделий D |

1 |

5 |

5 |

|

Всего собрано изделий E |

0 |

5 |

5 |

|

Общее число собранных изделий |

25 |

40 |

40 |

Таблица 4

Сравнение имитации подходов перецеховки для наилучшего эксперимента

|

Характеристика |

Простая модель |

Канбан/МППР |

ПВ-сеть/МППР |

|

Всего собрано изделий A |

28 |

39 |

39 |

|

Всего собрано изделий B |

27 |

39 |

38 |

|

Всего собрано изделий C |

18 |

26 |

26 |

|

Всего собрано изделий D |

10 |

19 |

19 |

|

Всего собрано изделий E |

8 |

19 |

18 |

|

Общее число собранных изделий |

91 |

142 |

140 |

В результате можно сделать вывод о том, что даже если не проводить совершенствование процесса, направленного на устранение «узких мест», выбор стратегии распределения может привести к повышению производительности почти в 2 раза. В сочетании метода анализа узких мест мультиагентной модели исследуемого процесса общая производительность, относительно начального состояния предметной области, увеличилась в 5,68 раза.

Заключение

В данной статье был рассмотрен процесс совершенствования производственного процесса предприятия, выпускающего металлургическую продукцию. Совершенствование и улучшение исследуемого процесса проводилось в два этапа:

1) поиск и устранение «узких мест» в производственных процессах деталей и изделий, осуществляемых в различных подразделениях завода;

2) применение алгоритмов перецеховки заказов. Все эксперименты осуществлялись при помощи имитационного моделирования МППР-моделей, без вмешательства в реальное производство. В результате был получен значительный прирост производительности предприятия.

Работа выполнена в рамках договора № 02.G25.31.0055 (проект 2012-218-03-167) при финансовой поддержке работ Министерством образования и науки Российской Федерации.