Совершенствование оборудования теплоэнергетической отрасли является необходимым и обязательным фактором современного развития страны. Наиболее энергоёмкими являются теплогенерирующие установки, от эффективности работы которых в значительной степени зависит энергосбережение и экологическое состояние окружающей среды.

Для реализации задач экономии природного газа, расширения сфер применения высоко- и низкокалорийных природных и искусственных газов, продвижения недорогой, конкурентоспособной и надёжной продукции отечественного производства приняты решения произвести разработку недорогого, надёжного и универсального газогорелочного устройства, способного без замены самого устройства путём доступной и оперативной его переналадки перевести тепловую установку на качественное и эффективное сжигание иного по составу невзаимозаменяемого газа.

В основе идей модернизации лежала задача универсализировать горелку для сжигания различных по составу, в том числе и невзаимозаменяемых газов без значительных изменений её конструкции. Требуется наделить горелку такими конструкторскими решениями, которые позволят без серьёзных капитальных вложений и в максимально сжатые сроки произвести переналадку на иной по составу невзаимозаменяемый газ.

Чтобы найти подход к решению поставленной задачи, рассмотрена теория взаимодействия газовых струй с набегающим поперечным потоком воздуха [1, 2, 4, 5, 7–12].

Интенсивность и качество подготовки смеси зависит от характера распределения газовых струй в воздушном потоке и оказывает сильное влияние на теплофизические и геометрические характеристики факела [3, 6, 13–14].

Основное решающее влияние на геометрию процессов смешения оказывает гидродинамический параметр q [4, 5]:

(1)

(1)

где wг, wв – скорость газа и воздуха, м/с; rг, rв – плотность газа и воздуха, кг/м3.

Учитывая данные теоретические позиции, работу и конструктивные особенности близких по конструкции прототипов, было запроектировано газогорелочное устройство усовершенствованной конструкции.

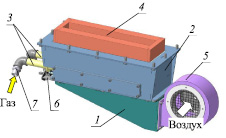

Реализация задачи внедрялась в конструкцию горелки единичной тепловой мощностью 100 кВт (рис. 1), предназначенной для отопления топок тепловых установок, как жилищно-коммунального сектора (отопительные котлы, водонагреватели), так и производственного назначения (производственные котлы, технологические водонагреватели, воздухоподогреватели, печи, сушила и др.).

Объектом усовершенствования является смесительная камера, щелевая камера смешения и газовые коллекторы.

а

а  б

б

Рис. 1. Горелка с принудительной подачей воздуха и щелевой камерой смешения: а – внешний вид; б – поперечный разрез горелки; 1 – воздухораспределительный короб (нижний короб); 2 – щелевой короб (верхний короб); 3 – коллекторы; 4 – щелевая камера смешения; 5 – вентилятор для подачи воздуха на горение; 6 – заслонка для регулирования перепуска воздуха за задние стенки коллектора; 7 – патрубки для подключения горелки к системе газоснабжения; 8 – решётка с интенсификаторами; 9 – окна для перепуска воздуха за заднюю стенку коллекторов; 10 – теплоизоляция

Для использования в горелке иного по составу невзаимозаменяемого газа требуется предусмотреть в конструкции горелки возможность изменения параметров смешения или, при необходимости, быстрой замены конструктивных элементов, отвечающих за изменение величины гидродинамического параметра (газовых коллекторов), что обеспечит широкие возможности управления процессами смешения газа с воздухом в горелке.

Корпус модернизированного горелочного устройства конструктивно выполнен из двух частей: нижнего и верхнего коробов.

По проекту оба короба горелки изготовлены из чёрной листовой стали. Конструкция верхнего короба включает в себя три воздухораспределительные камеры. Центральная камера обеспечивает подвод воздуха в щелевой канал, две боковые передают часть от общего расхода воздуха за задние стенки коллекторов, организуя его выпуск через щелевые зазоры, образованные между наружными образующими коллекторов и нижней плоскостью плиты основания щелевых камней.

Щелевой канал представляет собой горелочный туннель прямоугольной или профильной формы, выполненный из огнеупорных плит или путём литья в формы огнеупорных видов бетона.

Газовый коллектор горелки представляет собой две параллельные перфорированные трубы, имеющие по одному ряду отверстий. Трубы подсоединяются к газопроводу при помощи гибких подводок, дающих возможность поворачивать их вокруг центральной оси. Такое решение позволит в широких пределах регулировать дальнобойность струй и геометрию потоков в смесительной камере, что в совокупности с варьированием расхода подаваемого воздуха позволит не только регулировать тепловую мощность горелки, но и в широких пределах изменять геометрию факела.

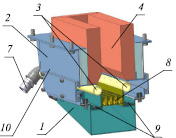

Между верхним и нижним коробом размещена воздухораспределительная решётка (рис. 2), способная выравнивать скорости воздушного потока в живом сечении щелевого канала. Для создания некоторой степени локальной (местной) крутки потока для интенсификации процессов смесеобразования конструкция решётки снабжена размещёнными в коридорном порядке с постоянным поперечным и продольным шагом воздушными каналами (стаканами), куда вмонтированы интенсификаторы.

Применение интенсификаторов позволяет создать микровихри в основном потоке. В векторе кинетической энергии движения вихрей присутствуют две проекции силы давления воздуха. Одна проекция силы направлена вдоль оси движения потока Fд, которая называется осевой силой динамического давления, другая проекция силы направлена по нормали от оси потока Fц, которая называется центробежной силой динамического давления.

Данное аэродинамическое устройство способно за счёт действия центробежной силы Fц выровнять скорость движения потока в живом сечении щелевого канала и интенсифицировать процессы смесеобразования в горелке.

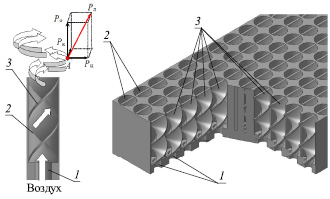

По результатам экспериментальных исследований влияния давления газа перед горелкой, угла атаки газовых струй и формы щелевой камеры смешения на полноту выгорания горючих веществ, получены экспериментальные зависимости изменения концентраций CO2, О2, СО, (% об.) по высоте топки при сжигании природного газа, биогаза и шахтного газа. После полученные зависимости были проанализированы и построены обобщённые зависимости, отражающие изменения высоты факела Hф от тепловой мощности горелки Qг, давления газа перед горелкой Pг, угла атаки газовых струй b, вида сжигаемого газа и формы щелевой камеры смешения.

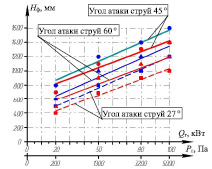

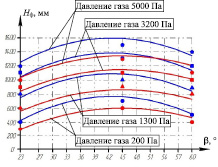

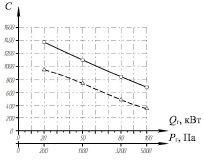

Зависимости Hф = f(Qг, Pг) при сжигании природного газа, биогаза и шахтного газа представлены на рис. 3.

По построенным зависимостям видно, что с увеличением тепловой мощности горелки при минимальном коэффициенте избытка воздуха в пределах изменения тепловой мощности от 20 до 100 кВт для всех видов, применяемых при испытании газов, высота факела увеличивается практически по линейному закону.

а б

Рис. 2. Воздухораспределительная решётка с интенсификаторами: а – схема работы интенсификатора решётки; б – аксонометрическая схема устройства решётки с местным разрезом; 1 – входные отверстия; 2 – стаканы; 3 – интенсификаторы; Fд – результирующий вектор силы динамического давления; Fц – проекция центробежной составляющей вектора силы динамического давления; Fк – проекция касательной составляющей вектора силы динамического давления

а

а  б

б

в

в

Рис. 3. Зависимость изменения высоты факела от тепловой мощности и давления газа перед горелкой при сжигании: а – природного газа; б – биогаза; в – шахтного газа. Синий и зелёный цвета зависимости – горелка оснащена щелевой камерой смешения с неизменяющимся по высоте сечением; красный цвет зависимости – горелка оснащена щелевой камерой смешения с изменяющимся по высоте сечением

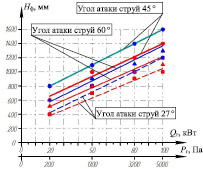

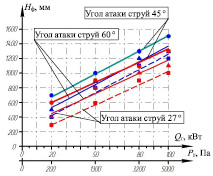

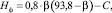

При изменении угла атаки газовых струй высота факела зависит от интенсивности подготовки газовоздушной смеси в щелевой камере смешения горелки, что наглядно демонстрируют зависимости Hф = f(b, Pг) (рис. 4), построенные при сжигании природного газа, биогаза и шахтного газа при использовании двух различных форм щелевой камеры смешения.

По представленным зависимостям видно, что максимальная высота факела независимо от вида газа и формы щелевой камеры смешения будет наблюдаться при раздаче газа с углом атаки струй 45°. При изменении угла b в большую или меньшую сторону высота факела снижается. Такое явление объясняется ростом интенсивности и качества подготовки газовоздушной смеси в щелевой камере смешения с уменьшением и увеличением угла b.

Согласно теории развития газовых струй в поперечном набегающем потоке воздуха при использовании в горелке природного газа наибольшая интенсивность и наилучшее качество подготовки газовоздушной смеси в щелевой камере смешения будет наблюдаться при b = 27°, при использовании в горелке биогаза и шахтного газа при b = 23°. Такое явление объясняется наличием при данных углах наиболее развитой площади взаимного контакта потоков газа и воздуха, ускоряющей процессы смесеобразования.

Таким образом, при сжигании природного газа в горелке с неизменяющимся по высоте профилем щелевой камеры смешения, с углом атаки 27° при изменении давления газа перед горелкой (тепловой мощности) высота факела будет изменяться от 400 до 1200 мм; при работе горелки с углом атаки 45° высота факела будет изменяться от 800 до 1600 мм; при работе горелки с углом атаки 60° высота факела будет изменяться от 600 до 1350 мм.

а

а  б

б

в

в

Рис. 4. Зависимость изменения высоты факела от угла атаки газовых струй при сжигании: а – природного газа; б – биогаза; в – шахтного газа. Синий цвет зависимости – горелка оснащена щелевой камерой смешения с неизменяющимся по высоте сечением; красный цвет зависимости – горелка оснащена щелевой камерой смешения с изменяющимся по высоте сечением

При сжигании биогаза с углом атаки 23° в зависимости от изменения давления газа перед горелкой (тепловой мощности) высота факела будет изменяться от 500 до 1200 мм; при работе горелки с углом атаки 45° высота факела будет изменяться от 800 до 1600 мм; при работе горелки с углом атаки 60° высота факела будет изменяться от 600 до 1400 мм.

При сжигании шахтного газа с углом атаки 23° в зависимости от изменения давления газа перед горелкой (тепловой мощности) высота факела будет изменяться от 300 до 1000 мм; при работе горелки с углом атаки 45° высота факела будет изменяться от 600 до 1300 мм; при работе горелки с углом атаки 60° высота факела будет изменяется от 400 до 1100 мм.

При оснащении горелки щелевой камерой смешения с изменяющимся по высоте профилем горение всех трёх видов газов проходило в более коротком факеле при всех углах атаки b. Такое явление объясняется увеличением интенсивности смесеобразования вследствие падения скоростей движения газовоздушной смеси к выходу из щелевого канала.

При сжигании природного газа в щелевой камере смешения с изменяющимся по высоте профилем с углом атаки газовых струй 27° при изменении давления газа перед горелкой (тепловой мощности) высота факела изменяется от 400 до 1000 мм; при работе горелки с углом атаки 45° высота факела изменяется от 600 до 1400 мм; при работе горелки с углом атаки 60° высота факела изменяется от 500 до 1100 мм.

При сжигании биогаза с углом атаки 23° в зависимости от изменения давления газа перед горелкой (тепловой мощности) высота факела изменяется от 400 до 1000 мм; при работе горелки с углом атаки 45° высота факела изменяется от 700 до 1400 мм; при работе горелки с углом атаки 60° высота факела изменяется от 500 до 1200 мм.

При работе горелки на шахтном газе с углом атаки 23° в зависимости от изменения давления газа перед горелкой (тепловой мощности) высота факела изменяется от 400 до 1000 мм; при работе горелки с углом атаки 45° высота факела изменяется от 700 до 1400 мм; при работе горелки с углом атаки 60° высота факела изменяется от 500 до 1200 мм.

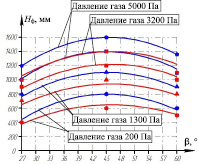

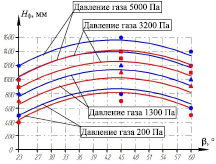

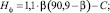

После обработки графических зависимостей Hф = f(Qг, Pг) и Hф = f(b, Pг), представленных на рис. 3 и 4, с учётом формы щелевой камеры смешения горелки были подобраны обобщённые эмпирические математические зависимости Hф = f(b, С).

Для горелки, оснащённой щелевой камеры смешения с неизменяющимся по высоте профилем сечения может быть использована обобщённая математическая зависимость (2), для горелки, оснащённой щелевой камерой смешения с изменяющимся по высоте профилем сечением может быть использована обобщённая математическая зависимость (3):

(2)

(2)

(3)

(3)

где b – угол атаки газовых струй поперечного набегающего потока воздуха; С – расчётный коэффициент.

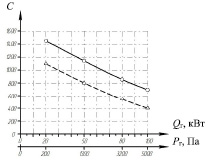

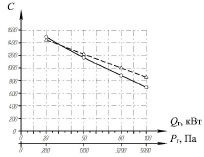

Значение расчётного коэффициента С зависит от вида газа, давления газа и формы щелевой камеры смешения. Для определения значения расчётного коэффициента С были определены графические зависимости С = f(Pг) для двух различных форм щелевой камеры смешения и подобраны математические зависимости, которые для удобства выбора сведены в таблице. Также для этой цели можно использовать графические зависимости, представленные на рис. 5.

а

а  б

б

в

в

Рис. 5. Зависимости изменения коэффициента С от давления газа перед горелкой: а – при работе горелки на природном газе; б – при работе горелки на биогазе; в – при работе горелки на шахтном газе. Сплошная линия – щелевая камера с неизменяющимся по высоте сечением; прерывистая линия – щелевая камера с изменяющимся по высоте сечением

|

Вид газа |

Форма профиля щелевой камеры смешения |

|

|

Неизменяющийся по высоте профиль |

Изменяющийся по высоте профиль |

|

|

Природный газ |

|

|

|

Биогаз |

|

|

|

Шахтный газ |

|

|

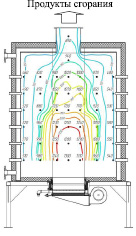

В процессе исследования работы горелки при работе на природном газе, биогазе и шахтном газе с номинальной мощностью были проведены замеры температур продуктов сгорания по топочному объёму. Замеры температур проводились термопарой в экспериментальных контрольных точках согласно разработанной карте.

Замер температуры производился для установившегося режима работы горелки с углом атаки b, рассчитанным с учётом равномерного распределения газовых струй в поперечном сечении щелевой камеры смешения и обеспечения максимальной степени контакта потоков (природный газ – b = 27°, биогаз и шахтный газ – b = 23°). Исследования температурного поля производились только для горелки, оснащённой щелевой камерой смешения с изменяющимся по высоте профилем сечения. Такое решение было приято ввиду наличия у данной схемы более короткого факела.

Результаты экспериментальных исследований с построенной формой температурного поля для условий установившегося режима работы горелки на природном газе представлены на рис. 6.

а

а  б

б  в

в

Рис. 6. Изотермы температурного поля продуктов сгорания, лежащие в центральной продольной плоскости сечения топки испытательного стенда: а – при сжигании природного газа; б – при сжигании биогаза; в – при сжигании шахтного газа

Из рис. 6, а видно, что распределение температурного поля происходит равномерно без наличия локальных зон с высокими температурными градиентами. Зона максимальных температур размещается строго над щелевой камерой смешения в центральной части фронта пламени. Максимальные температуры при сжигании природного газа достигают порядка 1300 °С. Зона, где все горючие компоненты выгорают полностью, размещается на высоте 1000 мм от пода. Температуры в зоне полного догорания 1050–1100 °С. Далее, двигаясь к выходному патрубку, температура продуктов сгорания снижается до 890–900 °С.

При сжигании биогаза распределение температурного поля также происходит достаточно равномерно (рис. 6, б). Однако температурный предел зоны максимальной температуры ниже, чем у природного газа, но выше, чем у шахтного газа, и достигает порядка 940–960 °С. Зона, где все горючие компоненты выгорают полностью, размещается на высоте 1000 мм от пода. Температуры в зоне полного догорания 790–810 °С. Далее, двигаясь к выходному патрубку, температура продуктов сгорания снижается до 670–700 °С.

При сжигании шахтного газа распределение температурного поля также происходит достаточно равномерно (рис. 6, в). Температурный предел зоны максимальной температуры достигает 1120–1150 °С. Повышение температур горения в отличие от сжигания биогазового топлива объясняется более низким содержанием негорючих балластных примесей и более высоким содержанием окислителя в составе шахтного газа при практически неизменной низшей теплоте сгорания топлива, что приводит к повышенной активности протекания химических реакций горения. Зона, где все горючие компоненты выгорают полностью, размещается на высоте 1000 мм от пода. Температуры в зоне полного догорания 900–940 °С. Далее, двигаясь к выходу, температура продуктов сгорания снижается до 800–820 °С.

Из проведённых исследований видно, что самое решающее значение на изменение высоты факела оказывает изменение угла атаки газовых струй, от значения которого сильно зависит темп и качество подготовки газовоздушной смеси в щелевой камере смешения, а следовательно, геометрические и теплофизические параметры факела, изменение которых играет существенную роль в эффективности работы тепловых установок, оснащённых горелками с принудительной подачей воздуха и щелевой камерой смешения.