При выборе способа сооружения трубопровода в первую очередь руководствуются экономической целесообразностью, особенностью рельефа местности и грунтовых условий, наличием на пути строительства трубопровода инженерных сооружений, климатических условий, удобства дальнейшего обслуживания и т.д. [1].

Процесс сооружения полиэтиленовых трубопроводов, в отличие от металлических, может иметь характерные только для них способы прокладки, основанные на специфичных физических свойствах полиэтилена (упругость, пластичность, ударостойкость). В частности, широкое распространение получили способы бестраншейной прокладки, использование которых обусловлено упругостью трубы. Применяемые для реализации такого способа оригинальные машины и устройства, используя эти свойства, не должны создавать нагрузки, превышающие предельные значения, при которых ухудшатся эксплуатационные качества сооруженного трубопровода (надежность, долговечность) [2, 3].

Мировые и российские компании имеют продолжительный опыт строительства и эксплуатации полиэтиленовых трубопроводов. При этом значительное внимание уделяется совершенствованию техники и технологии производства работ.

Известно, что в тех случаях, когда на пути строящегося трубопровода отсутствуют инженерные сооружения и другие препятствия (например, между населенными пунктами), целесообразно использование специальных механизмов [4, 5], осуществляющих погружение трубы на нужную глубину за один проход.

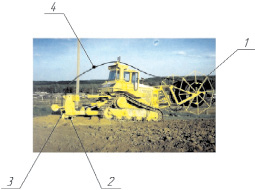

В частности, изготовлено и испытано технологическое средство (рис. 1), представляющее собой базовую машину, на которой располагается бухта (1) с полиэтиленовой трубой (4). Сзади располагается нож-рыхлитель (2) и короб (3), в который подается труба по мере продвижения машины, оказываясь на нужной глубине закладки, задаваемой ножом-рыхлителем.

Рис. 1. Общий вид бестраншейного трубоукладчика

При использовании такой техники полимерная труба подвергается кратковременному изгибу и испытывает значительные напряжения (деформационные воздействия).

Известно требование, в соответствии с которым полиэтиленовые трубы могут изгибаться, наматываясь на бухты, диаметр которых должен быть не менее 20 диаметров самой трубы (Dбухты ≥ 20dтрубы или dтрубы / Dбухты ≤ 5 %). Это требование гарантирует, что при транспортировке и хранении такой изгиб не повлияет на прочностные характеристики трубы, т.е. после сматывания с бухты труба не будет деформирована. Однако выполнение такого соотношения при конструировании рабочего оборудования трубоукладчика привело бы к значительному увеличению размеров направляющего короба и, следовательно, усилий, необходимых для его продвижения в грунте.

Таким образом, необходимо изучение возможности кратковременных изгибов трубы на меньшие радиусы при гарантированном обеспечении требуемых физико-механических характеристик. Кроме того, необходимо знание прилагаемых при этом нагрузок, которые требуются с целью расчетов напряжений, возникающих в трубе и для определения тягового усилия базового трактора [4, 5, 6].

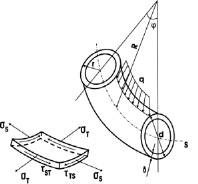

Изучение прочностных характеристик полиэтиленовой трубы при изгибе проводилось в сертифицированной лаборатории завода «Сибгазаппарат» (г. Тюмень) – одном из крупнейших предприятий по производству полиэтиленовых труб в России. С этой целью было изготовлено приспособление, которое устанавливалось на силовую установку (рис. 2).

На первом этапе проводились статические испытания (рис. 2, а). Образец устанавливался на приспособление и закреплялся одним концом полиэтиленовой трубы на быстросъемной опоре при помощи струбцин. Другой конец трубы во время эксперимента прижимался к направляющей по всей поверхности изгиба подвижной траверсой за счет тяговой системы.

Авторами исследований разработана и обоснована методика [7, 8], в основе которой обратимость деформации принята в качестве критерия отсутствия нарушений физико-механических характеристик после приложения изгибной нагрузки. Обратимость деформации доказывалась через выполнение условий обеспечения возврата:

1) до величины первоначальных размеров диаметра деформируемой трубы;

2) до соотношения dтрубы / Dбухты ≤ 5 % величины прогиба трубы.

На втором этапе проводились динамические испытания с целью проверки обратимости деформации при движении трубы. Направляющая переворачивалась в приспособлении для изгиба (рис. 2, б). Труба крепилась к подвижной траверсе одним концом и протягивалась изгибаясь по направляющей. Силоизмерительной системой фиксировались величины усилий, необходимые для принудительной подачи полиэтиленовых труб с различным диаметром по направляющим с разными радиусами изгиба этих труб.

Величина усилия в каждом конкретном случае позволяла определить величину изгибающего момента:

(1)

(1)

а б

Рис. 2. Установка для проведения испытаний: а – статические испытания; б – динамические испытания; 1 – приспособление для изгиба; 2 – силовая установка; 3 – подвижная траверса; 4 – силоизмерительная система

Далее рассчитывались возникающие в трубе напряжения по зависимости

(2)

(2)

где М – изгибающий момент; z – координата по высоте поперечного сечения трубы; К – коэффициент снижения жесткости сечения; J – осевой момент инерции; b – коэффициент сплющивания; r – наружный радиус исследуемого образца трубы.

Учет влияния сплющивания тонкостенного сечения при изгибе на зависимость между изгибающим моментом и изменением кривизны осуществляется коэффициентом снижения жесткости сечения (К), который определялся из выражения

(3)

(3)

где l – геометрический коэффициент трубы.

В свою очередь геометрический коэффициент трубы (l) может быть рассчитан по формуле

(4)

(4)

где R – радиус кривизны кронштейна; r – наружный радиус исследуемого образца трубы.

Коэффициент сплющивания (b) учитывает тот факт, что координата (z) по высоте поперечного сечения трубы изменяет свою величину относительно нейтральной оси и определяется по соотношению

(5)

(5)

Динамические испытания образцов труб с различными диаметрами позволили проверить достоверность аналитических расчетов, сравнив их с результатами экспериментальных исследований.

Для аналитического определения напряжений, возникающих в полиэтиленовых трубах разного диаметра при изгибах, была разработана математическая модель и алгоритм расчета. Поскольку длина трубы намного превышает ее диаметр, то в основу вывода уравнений положена теория криволинейных стержней и кривых тонкостенных труб.

Учет нелинейных свойств материала трубы производился через переменный (секущий) модуль (Ec), который определялся по следующему соотношению [7]:

(6)

(6)

где σin – интенсивность напряжений; E0 – мгновенный модуль упругости материала; b – коэффициент зависимости жесткости материала от деформации.

Интенсивность напряжений может быть определена из формулы

(7)

(7)

где σ – напряжения по оси трубы; σT – радиальные напряжения, отсутствующие при сооружении трубопровода, но возникающие при наличии внутреннего давления в период эксплуатации.

Если рассмотреть элемент кривого стержня кольцевого сечения длиной dS (рис. 3), то напряжения связаны с деформацией при изгибе зависимостью

σ = Ec•ε, (8)

где Ес – секущий модуль, МПа; ε – относительная деформация.

Рис. 3. Напряжения, действующие на элемент трубы

Относительная деформация является совокупностью относительных деформаций: εr – при изгибе прямого участка трубы; εs – от изгибных нагрузок искривленного участка трубы; εN – от действия растягивающего усилия (N); εМ – от действия изгибающего момента (М).

Специально составленная программа позволила провести на ПЭВМ аналитический расчет полиэтиленовых труб на прочность с учетом пластических деформаций [8, 9].

Значения напряжений, полученных в результате экспериментов, сравнивались со значениями, полученными в результате аналитических расчетов.

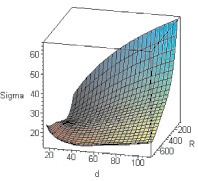

В результате комплекса исследований установлена зависимость (рис. 4), позволяющая задавать параметры рабочего органа бестраншейного трубоукладчика.

Рис. 4. Изменение напряжений (Sigma) для труб различного диаметра (d) в зависимости от радиуса направляющего короба (R)

Доказана возможность использовании техники, осуществляющей прокладку полиэтиленовой трубы с кратковременным изгибом выше значений, регламентированных условиями хранения и транспортировки (Dбухты ≥ 20dтрубы или dтрубы / Dбухты ≤ 5 %).

Экспериментально подтверждено, что условием не нарушений физико-механических характеристик полиэтиленовой трубы является полная обратимость ее деформации после приложения изгибной нагрузки.

Экспериментально доказана правомерность аналитических расчетов, устанавливающих значения напряжений в зависимости от радиусов изгиба, для полиэтиленовых труб различного диаметра [10].